, -I ,

Изобретение отноо1Тся к черной металлургии и может быть использовано для получения высококачественной стали, изделия из которой работают в режиме истирания.

Известен способ получения конструкционной стали, по авт. св. № 692865f включающий выплавку в сталеплавильном агрегате, раскисление и вакуумирование, где раскисление металла производят последоватеЛно алюминием, первую порцию алюминия вводят в ковш во время выпуска плавки в количестве, на 5-50% превышающем необходимое Для полного связывания кислорода окислов железа в шлаке, а вторую порцию вводят в металл за 2-5 мин до окончания вакуумирования из расчета получения в стали 0,020, алюминия. Этот способ обеспечивает высокое качество металла, высокую ударную вязкость при нормальной и отрицательных температурах, низкуюанизотропию свойств. Эти свой-i

tCTsa предопределили высокие служебные характеристики изделий, работающих при ударных нагрузках |1 .

Однако известный способ не гарантирует высоких служебных-свойств стальных изделий, работающих в режиме истирания. Это объясняется тем, что преимущественный тип неметаллически; включений , образующихся при известном способе получения стали оксиды строчечный и хрупкие силикаты - наиболее опасны в условиях работы Изделия на истирание..

Цель изобретения - повышение механических и служебных свойств стали.

Поставленная цель достигается тем, что согласно известному способу получения конструкционной стали, в сталь в процессе вакуумирования вместе со второй порцией алюминия вводят кальций в количестве 0,01-0,03.

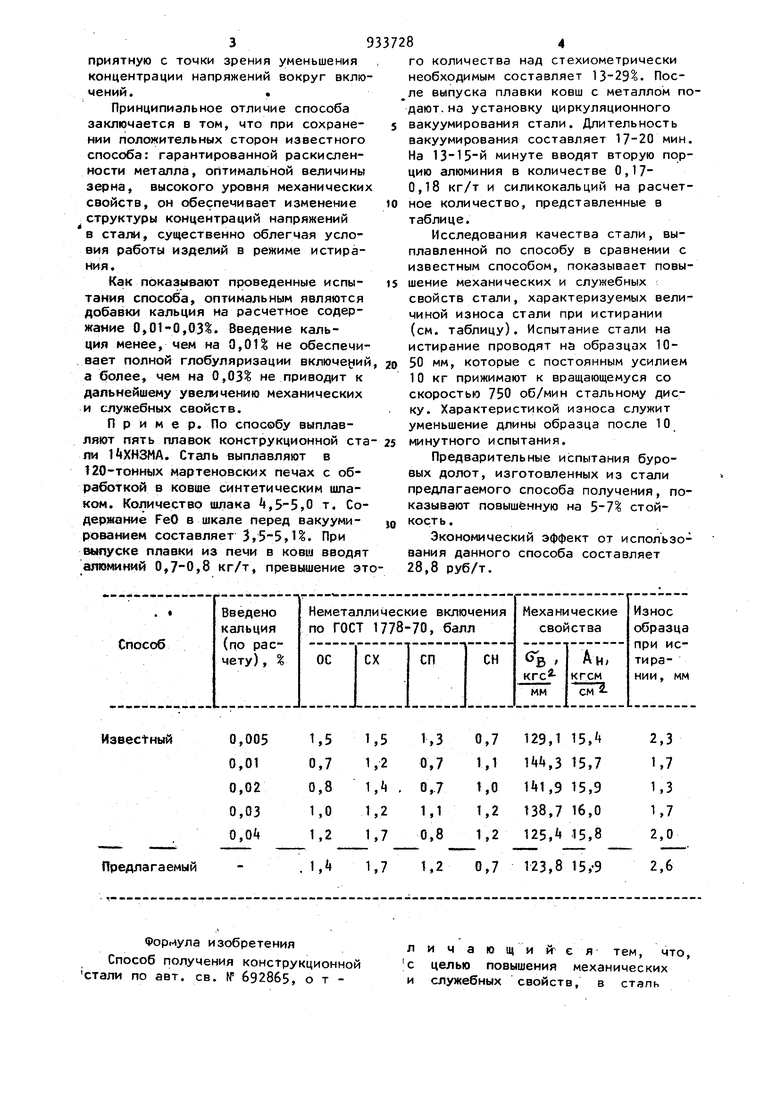

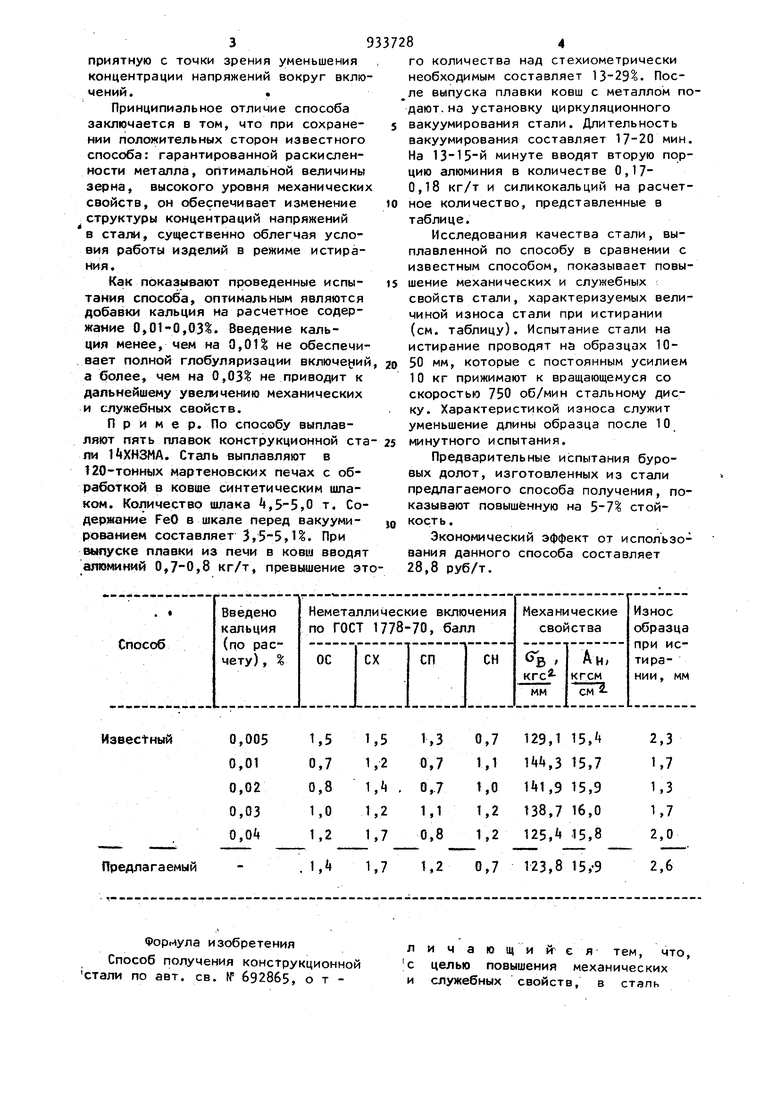

Практически это приводит к переводу окисных и силикатных, включений в глобулярную форму, более благо3приятную с точки зрения уменьшения концентрации напряжений вокруг вклю чений. Принципиальное отличие способа заключается в том, что при сохранении положительных сторон известного способа: гарантированной раскисленности металла, оптимальной величины зерна, высокого уровня механически свойств, он обеспечивает изменение структуры концентраций напряжений в стали, существенно облегчая условия работы изделий в режиме истирания. Как показывают проведенные испытания способа, оптимальным являются добавки кальция на расчетное содержание 0,01-0,03. Введение кальция менее, чем на 0,01 не обеспечивает полной глобуяяризации включе 1ий а более, чем на 0,03 не приводит к дальнейшему уве/ичению механических и служебных свойств. П р и м е р. По способу выплавляют пять плавок конструкционной ста ли НХНЗМА. Сталь выплавляют в 120-тонных мартеновских печах с обработкой в ковше синтетическим шлаком. Количество шлака ,5-5,0 т. Содержание FeO в шкале перед вакуумироаанием составляет 3,,1. При выпуске плавки из печи в ковш вводят алюминий 0,7-0,8 кг/т, превышение эт 8 го количества над стехиометрически необходимым составляет 13-29%. После выпуска плавки ковш с металлом подают, на установку циркуляционного вакуумирования стали. Длительность вакуумирования составляет 17-20 мин. На 13-15-й минуте вводят вторую порцию алюминия в количестве 0,170,18 кг/т и силикокальций на расчетное количество, представленные в таблице. Исследования качества стали, выплавленной по способу в сравнении с известным способом, показывает повышение механических и служебных свойств стали, характеризуемых величиной износа стали при истирании (см. таблицу). Испытание стали на истирание проводят на образцах 1050 мм, которые с постоянным усилием 10 кг прижимают к вращающемуся со скоростью 750 об/мин стальному диску. Характеристикой износа служит уменьшение длины образца после 10 минутного испытания. Предварительные испытания буровых долот, изготовленных из стали предлагаемого способа получения, показывают повышенную на 5-7 стойкость. Экономический эффект от использования данного способа составляет 28,8 руб/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения конструкционной стали | 1977 |

|

SU692865A1 |

| Способ получения борсодержащей стали | 1982 |

|

SU1041581A1 |

| Способ получения конструкционной стали | 1978 |

|

SU783348A1 |

| Способ раскисления стали | 1981 |

|

SU998532A1 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Способ выплавки стали | 1981 |

|

SU1014918A2 |

| Способ получения стали | 1979 |

|

SU834151A1 |

| Способ получения борсодержащей стали | 1983 |

|

SU1108112A2 |

| Способ выплавки стали | 1980 |

|

SU889717A1 |

| Способ получения стали | 1979 |

|

SU834207A1 |

Формула изобретения Способ получения конструкционной стали по авт. св. № 692865, отличаю щи fr е я тем, что, с целью повышения механических и служебных свойств, в стапь

5 9337206

в процессе вакуумирования внес- -Источники, информации,

те с второй порцией алюминия .принятые во внимание при экспертизе вводят кальций в количестве 0,01- 1. Авторское свидетельство СССР 0.03.№692865. кл. С 21 С 7/10. 1979.

Авторы

Даты

1982-06-07—Публикация

1980-06-09—Подача