да

00

ел

ГчР

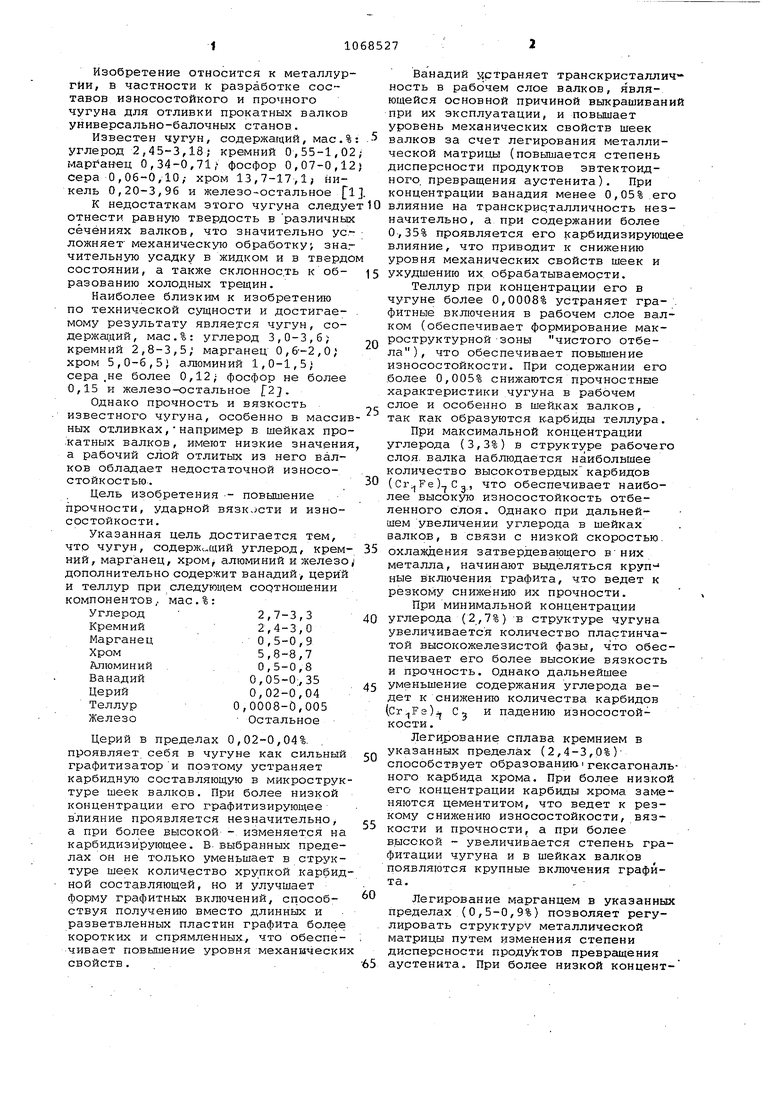

Изобретение относится к металлургии, в частности к разработке составов износостойкого и прочного чугуна для отливки прокатных валков универсально-балочных станов. Известен чугун, содержащий, мас,% углерод 2,45-3,18; кремний 0,55-1,02 марганец 0,34-0,71, фосфор 0,07-0,12 сера 0,06-0,10/ хром 13,7-17,1, никель 0,20-3,96 и железо-остальное К недостаткам этого чугуна следуе отнести равную твердость в различных сечениях валков, что значительно усложняет механическую обработку зна,чительную усадку в жидком и в твердо состоянии, а также склонность к образованию холодных трещин. Наиболее близким к изобретению по технической сущности и достигаемому результату являемся чугун, содержшдий, мае.%: углерод 3,0-3,6; кремний 2,8-3,5; марганец 0,6-2,0; хром 5,0-6,5; алюминий 1,0-1,5; сера .не более 0,12; фосфор не более 0,15 и железо-остальное 22Однако прочность и вязкость известного чугуна, особенно в массив ных отливках,например в шейках про-катньтх валков, имеют низкие значения а рабочий слой отлитых из него валков обладает недостаточной износостойкостью. Цель изобретения - повышение прочности, ударной вязк.)сти и износостойкости. Указанная цель достигается тем, что чугун, содерж лций углерод, кремНИИ, марганец, хром алюминий и железо дополнительно содержит ванадий, церий и теллур при следующем соотношении компонентов,, мае . % : Углерод 2,7-3,3 Кремний2,4-3,0 Марганец0,5-0,9 Хром5,8-8,7 Алюминий , . 0,5-0,8 Ванадий0,05-0,35 Церий0,02-0,04 Теллур0,0008-0,005 Железо Остальное Церий в пределах 0,02-0,04%. проявляет себя в чугуне как сильный графитизатори поэтому устраняет карбидную составляющую в микроструктуре шеек валков. При более низкой концентрации его графитизирующее влияние проявляется незначительно, а при более высокой - изменяется на карбидизирующее. В- выбранных пределах он не только уменьшает в структуре шеек количество хрупкой карбидной составляющей, но и улучшает форму графитных включений, способствуя получению вместо длинных и разветвленных пластин графита более коротких и спрямленных,, что обеспечивает повышение уровня механических свойств. Ванадий ртраняет транскристаллич ность в рабочем слое валков, являющейся основной причиной выкрашиваний при их эксплуатации, и повышает уровень механических свойств шеек валков за счет легирования металлической матрицы (повышается степень дисперсности продуктов эвтектоидного. превращения аустенита). При концентрации ванадия менее 0,05% его влияние на транскристалличность незначительно, а при содержании более 0,35% проявляется его {сарбидизирующее влияние, что приводит к снижению уровня механических свойств шеек и ухудшению их обрабатываемости. Теллур при концентрации его в чугуне более 0,0008% устраняет гра- . фитные включения в рабочем слое валком (обеспечивает формирование макроструктурной зоны чистого отбела), что обеспечивает повышение износостойкости. При содержании его более 0,005% снижаются прочностнше характеристики чугуна в рабочем слое и особенно в шейках валков, так как образуются карбиды теллура. При максимальной концентрации углерода (3,3%) в структуре рабочего слоя, валка наблюдается наиболвшее количество высокотвердых карбидов ()Сд, что обеспечивает наиболее высокую износостойкость отбеленного слоя. Однако при дальнейшем увеличении углерода в шейках валков, в связи с низкой скоростью, охлаждения затвердевающего вних металла, начинают выделяться круп ные включения графита, что ведет к резкому снижению их прочности. При минимальной концентрации углерода (2,7%) в структуре чугуна увеличивается количество пластинчатой высокожелезистой фазы, что обеспечивает его более высокие вязкость и прочность. Однако дальнейшее уменьшение содержания углерода ведет к снижению количества карбидов () Cj и падению износостойкости. Легирование сплава кремнием в указанных пределах (2,4-3,0%) способствует образованиюгексагонального карбида хрома. При более низкой его концентрации карбиды хрома заме няются цементитом, что ведет к резкому снижению износостойкости, вязкости и прочности, а при более высокой - увеличивается степень графитации чугуна и в шейках валков появляются крупные включения графита. Легирование марганцем в указанных пределах (0,5-0,9%) позволяет регулировать структуру металлической матрицы путем изменения степени дисперсности продуктов превращения аустенита. При более низкой концентрации влияние марганца на структуру матрицы проявляется незначительно. а при более высокой - в структуре шеек валков увеличивается количеств цементита, что ведет к снижению вязкости и прочности.

Указанные пределы концентраций хрома (5,8-8,7) обусловлены тем, что при наличии остальных компонентов сплава он обеспечивает образование н структуре .чугуна высокотвердьрс карбидов, обеспечивающих высоку износостойкость сплава. При более низкой концентрации хрома не обеспечивается полная инверсия структуры и в рабочем слое валков вьщеляется цементит, а при более высокой возрастает твердость (снижается обрабатываемость) шеек валков и увеличивается склонность сплава к усадке. .

Алюминий подобно кремнию способствует перераспределению хрома при затвердевании сплава между аустенитом и карбидной фазой, что позволяе снизить критическую концентрацию хрома. При концентрации менее 0,5% такое влияние алюминия проявляется незначительно. Ввиду большой склоннести алюминия к окислению при повышении его концентрации более 0,8% увеличивается брак отливок по плене в виде А220д.

Пример. Чугун вьтлавляли в пламенной печи и заливали в литейные формы для валков. Доводку его по химическому составу осуществляли присадкой в ванну печи следующих ферросплавов: ферросилиция (ФС-65). феррованадия (ВдЗ),

0 феррохрома (ФХ800А), ферромарганца (СРи26) и чушкового алюминия (АВ92Х. При выпуске металла в ковш на струю давали ферроцерий, а перед заливкой в литейные-формы в металл вводили тел5лур при помощи пакета из жести,укрепленного на металлической штанге.

При механической обработке валков от их бочек и шеек отбирали кольца

0 (темплеты), из. которых вырезали образцы для проведения металлографических исследований и механических испытаний. Для сопоставления выре зали образ цы из колец, отобранных .

5 от валков из известного чугуна

Состав чугуна и полученные результаты приведены в табпице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| Чугун | 1982 |

|

SU1070193A1 |

| Износостойкий чугун | 1976 |

|

SU585229A1 |

| Чугун | 1981 |

|

SU1025751A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Чугун для прокатных валков | 1989 |

|

SU1687641A1 |

| Чугун | 1982 |

|

SU1054439A1 |

| Чугун для прокатных валков | 1987 |

|

SU1548243A1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Износостойкий чугун | 1987 |

|

SU1439147A1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, алюминий и железо,,о тличающийся тем,, что, с целью повьзшения прочности, ударной вязкости и износостойкости, он дополнительно содержит ванадий, церий и теллур при следующем соотношении компонентов, мас.%: Углерод2,7-3,3 Кремний2,4-3,0 Марганец0,5-0,9 Хром5,8-8,7 Алюминий 0,5-0,8 Ванадий0,05-0,35 Церий0,02-0,04 Теллур0,0008-0,005 ЖелезоОстальное (Л

Известный чугун 3,3 3,l 1,3 5,7 1,2

0,0028

0,2

39

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кривошеев А.Е | |||

| и др | |||

| Прокатные валки из хроьлстого чугуна | |||

| Сталь, 1967, 1, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| БЕЛЫЙ ЧУГУН | 0 |

|

SU240260A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| | | |||

Авторы

Даты

1984-01-23—Публикация

1983-02-23—Подача