4

О)

Изобретение относится к машиностроению и может быть использовано при химико-термической обработке металлических изделий для увеличени их коррозионной стойкости. По основному авт.ев . 183004 известен способ, согласно которому изделия укладываются в контейнер и засыпаются порошкообразной смесью, содержащей сплав Сормайт, инертную добавку, например шамот, и в качестве активатора хлористый аммоний. Режим обработки следующий: температура процесса 900-1150°С, время вьвдержки при этой температуре 2-15 ч l .

Недостатком известного способа термодиффузионного легирования является то, что диффузионный слой, образующий;ся при химико-термической обработке, имеет точечные дефекты, являющиеся очагами коррозионного разрушения поверхности изделий. Образование точечных дефектов связано с обезуглероженностью поверхности стали в процессе карбидообразования и«наличием в ней микротрещин и надрывов в результате механической обработки.

Цель изобретения - повьзшенйе коррозионной СТОЙКОСТИ изделий.

Поставленная цель достигается тем, что согласно способу комплексного диффузионного легирования поверхности стальных изделий перед легированием изделие вьщерживают в течение 0,5-1,5 ч в суспензии, содержащей сажу к керосин при следуюием соотношении, компонентов, мае.%: :. Сажа. 5-15

Керосин . Остальное

При нагреве изделий а легирующей .смеси при 900-1150с происходит крекинг керосина с образованием водорода и углерода. Углерод, полученный при крекинге керосина, и

углерод сажи, которая при такой температуре нагрева полностью переходит в форму кристаллическогр графита, заполняет поры в микродефектах поверхн ости, частично адсорбируется на ней и взаимодействует с активным хромом с образованием карбидов, преимущественно , которы являются активными центрами дальнейшей адсорбции хрома, в результате на поверхности металлических изделий образуется плотный карбидосодержащий слой.

Пример, Образцы из стали У8А 15 выдерживают перед упрочнением в суспензии, содержащей, вес,%: сажи 10, керосина 90, в теченйе 1 ч. Затем . изделия извлекают из суспензии и подсушивсоот При комнатной температуре В течение 0,5 ч. Обработанные TakHM образом образцы упаковывают в реторту с рабочей порошкообразной смесью, содержащей, %:

Справ Сормайт Шамот

Аммоний хлористый

Реторту закрывают двумя крышками с засыпкой между ними слоя отработанной смеси высотой 20 мм. Упакованные, реторты загружают в| электропечь при 1000 С и выдерживают в течение 4-х ч. После выдержки реторту выгружают из печи, охлаждают До комнатной температуры и распакойывают. Упрочненные таким образом изделия рроходят коррозионные испытания, результаты которых представлены в таблице, -Для-определения коррозионной стойкости образцы выдерживают в 3%-ном растворе поваренной соли до появления первых очагов коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термодиффузионного легирования | 1972 |

|

SU450001A2 |

| Состав для комплексного насыщения стальных изделий | 1980 |

|

SU908939A1 |

| Состав для комплексного легирования стальных изделий | 1981 |

|

SU1014980A1 |

| Состав для получения многокомпонентных покрытий на стальных изделиях | 1987 |

|

SU1481266A1 |

| Способ регенерации насыщающего порошкового сплава "сормайт | 1983 |

|

SU1137113A1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| Способ двухстадийной комплексной химико-термической обработки стальных изделий | 1988 |

|

SU1564201A1 |

| СПОСОБ ЦИНКОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2401320C1 |

| Состав для многокомпонентного насыщения чугунных изделий | 1990 |

|

SU1759956A1 |

| МОДИФИЦИРОВАННЫЙ ПОРОШОК ЦИНКА ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И МУФТА С ТЕРМОДИФФУЗИОННЫМ ЦИНКОВЫМ ПОКРЫТИЕМ | 2008 |

|

RU2383413C1 |

СПОСОБ КОМПЛЕКСНОГО ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ по . авт.св. I 183004, отличающ .и и с я тем, что, с целью повышения коррозионной стойкости изделий, перед легированием изделия выдерживают в течение 0,5-1,5 ч в суспензии, содержащей сажу и керосин при следующем соотношении компонентов, мае.%: Сажа5-15 КеросинОстальное

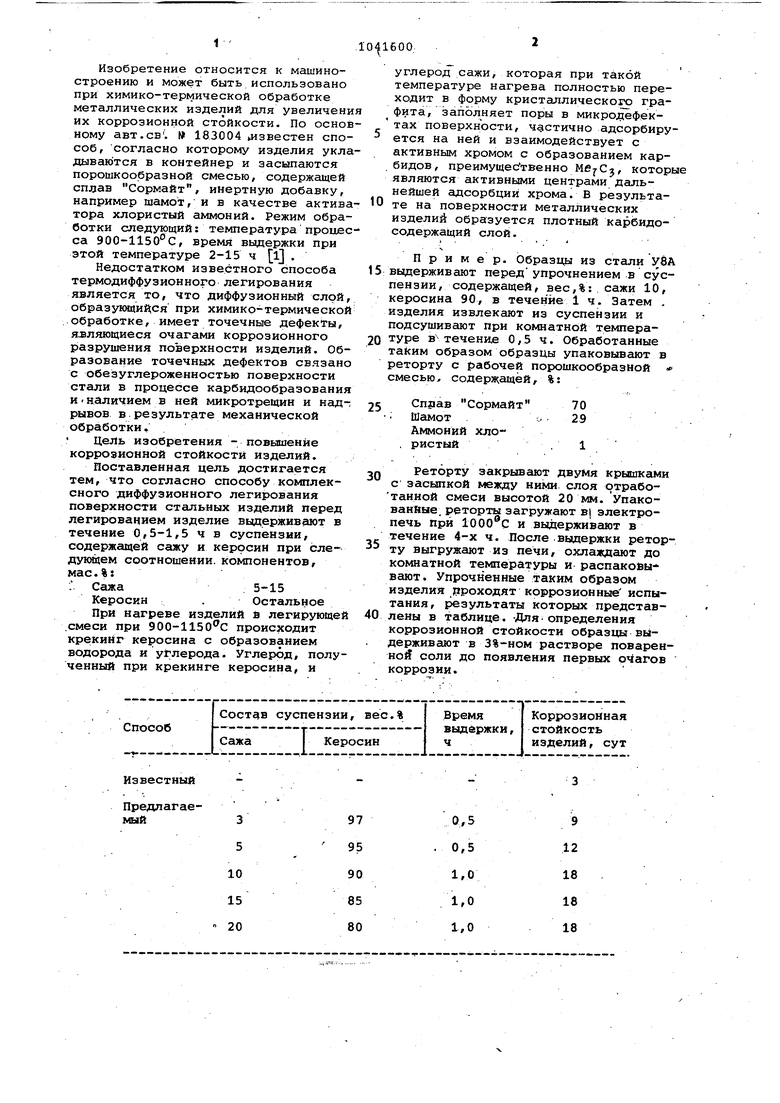

Известный Предлагае МЫп

9

0,5

12 18 18 18 0,5 1-0 1,0 1,0

310416004

Из таблицы видно, что наибольшаяв суспензии в течение 1 ч. Таким

коррозионная стойкость достигаетсяобразом, коррозионная стойкость

при оптимальном содержании сажи,изделий после предлагаемой обработки

равном 10 вес.% и времени вьщержкнповышается в 3-6 раз.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| СПОСОБ КОМПЛЕКСНОГО ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU183004A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-15—Публикация

1982-02-09—Подача