(54) СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕ ШЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного легирования стальных изделий | 1981 |

|

SU1014980A1 |

| Состав для хромирования стальных изделий | 1983 |

|

SU1137112A1 |

| Состав для многокомпонентного насыщения чугунных изделий | 1990 |

|

SU1759956A1 |

| Способ диффузионного хромирования | 1983 |

|

SU1110821A1 |

| Способ комплексного термодиффузионного легирования поверхности стальных изделий | 1982 |

|

SU1041600A2 |

| Состав для комплексного насыщения изделий из высокоуглеродистых сталей | 1982 |

|

SU1024526A1 |

| Способ термодиффузионного легирования | 1972 |

|

SU450001A2 |

| Обмазка для химико-термической обработки стальных изделий | 1981 |

|

SU1104189A1 |

| СОСТАВ ДЛЯ ХРОМОВАНАДИРОВАНИЯ ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2016 |

|

RU2626369C1 |

| СПЛАВ НА ОСНОВЕ ХРОМА | 2007 |

|

RU2350677C1 |

1

Изобретение относится к металлургии, а именно к химико-термической обработке металлов, в частности к составам для термодиффузионного легирования в порошках, и может быть использовано для поверхностного упрочнения изделий во многих отраслях народного хозяйства.

Известен состав для комплексного термоднффузионного легирования (1 , содержащий порошкообразный сплав Сормайт (ГОСТ 11545-65), активатор хлористый аммоИий в следующем соотнощении компонентов, вес.%:

Сплав Сормайт ,95-99

Хлорид алюминия1-5.

Однако использование указанного состава для поверхностного упрочнения деталей связано с большими затратами, вызванными высокой стоимостью и дефицитом сплава Сормайт, а также недостаточной его эффективностью при многократком использовании.

Наиболее близким к предлагаемому является состав 2 для комплексного насыщения, содержащий порошкообразные компоненты в следующих соотно1нениях, вес.

Порошок сплава . Сормайт 60

Порошок шамота

(инертная добавка)39

Порошок хлористого

аммония (активатор)1

Учитывая, что при указанной обработке, в основном, происходит процесс хромирования, так как содержание хрома в сплаве Сормайт 25-317о, качество покрытий определяет10ся наличием в поверхностном слое хрома или карбида хрома, в зависимости от содержания углерода в упрочняемой стали. Содержащиеся в Сормайте, %: марганец до 1,5; никель до 3-5; кремний 2,8-4,2; углерод

15 2,5-3,5, повышают зффективность процесса хромирования и способствуют образованию более равномерного и качественного диффузионного покрытия.

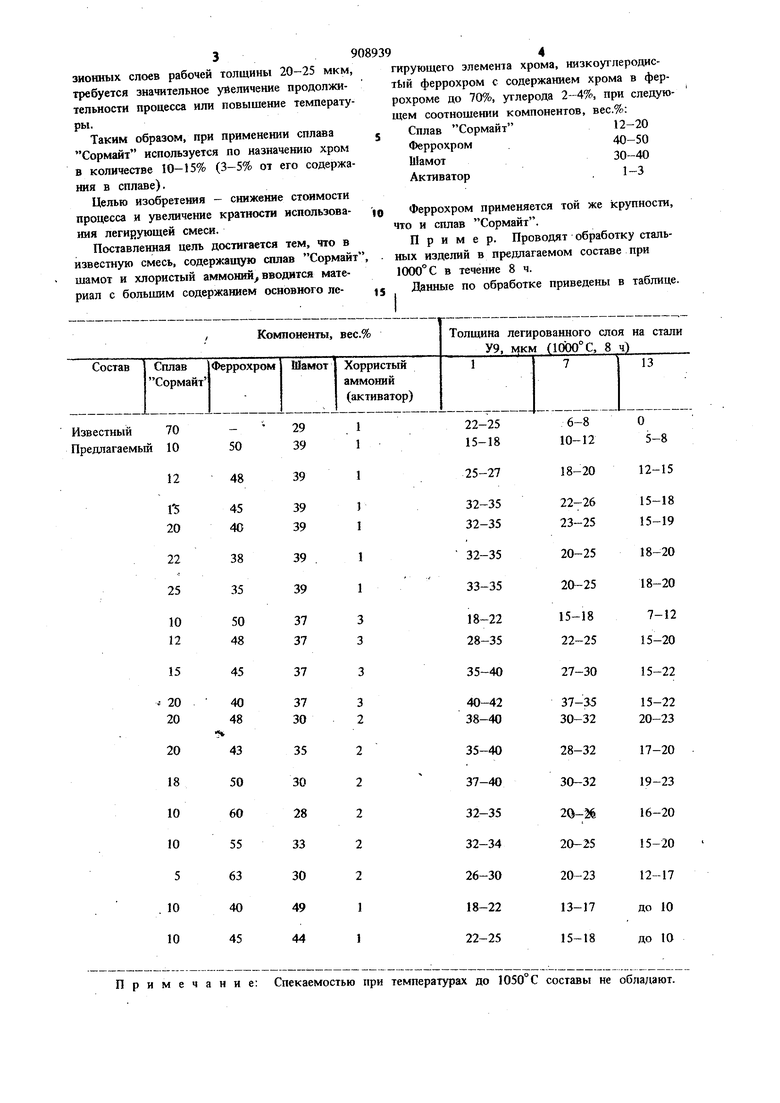

Однако в процессе многократного исполь20зова1шя смеси, при снижении хрома в Сормайте до 22-25%, резко снижается эффективность процесса легирования основным элементом (хромом) и для получения диффу3908знойных слоев рабочей толщины 20-25 мкм, требуется значительное увеличение продолжи-„„„„„, ifn,,j тельности процесса или повышение температуры. Таким образом, при применении сплава Сормайт используется по назначению хром в количестве 10-15% (3-5% от его содержания в сплаве). Целью изобретения - снижение стоимости процесса и увеличение кратности использова1ЩЯ легирующей смеси. Поставленная цель достигается тем, что в известную смесь, содержащую сплав Сормайт шамот и хлористый аммоний вводится материал с большим содержанием основного леПримечание: Спекаемостью при 4 тирующего элемента хрома, низкоуглеродистЬш феррохром с содержанием хрома в феррохроме до 70%, углерода 2-4%, при следующем соотношении компонентов, вес.%: Сплав Сормайт Феррохром Шамот Активатор Феррохром применяется той же крупности, что и сплав Сормайт. Пример. Проводят обработку стальных изделий в предлагаемом составе при 1000° С в течение 8 ч. Данные по обработке приведены в таблице. температурах до 1050°С составы не обладают. Предлагаемый состав позволяет проводить процессы термодиффуэионного легирования до содержания хрома в феррохроме 30%. Таким образом, при использовании феррохрома, эффективность использования возрастает до 50-60%, т.е. по сравнению с известной смесью в 3 раза. Снижение доли Сормайта ниже 12% при водит к образованию неравномерного пятнистого термодиффузиониого слоя к заметному снижению зффективности насыщения. Превышение же его содержания свыше 20% не трлько не оказьгаает заметного улучшения но и приводит к некоторому снижению эффективности насьпцения. Снижение доли шамота 30% в смеси приводит к удорожанию смеси без увеличения эффективности, а повы шение до 40% приводит к снижению концентрации активного компонента (хрома) и снижению эффективности процесса. Вид активирующих добавок (хлористый или фтористый аммоний, хлорид алюминия, двуххлористое железо) заметно не сказывается - влияет лишь их качественное соотношение. Увеличение доли компонента с повышенным содержанием хрома (феррохрома) в легирующей смеси положительно сказывается на скорость процесса легирования, сокращая время термодиффузионного насыщения при°мерно на 20-25%. С повышением содержания углерода в фер рохроме падает его эффективность как металлизатора, поэтому целесообразно применение феррохрома с низким содержанием угле рода. Однако, учитывая, что процесс легирования ведется из мелкодасперсных п(ошков феррохрома, необходимо учитывать условия его измельчения. При снижении содержания углерода ниже 1,0% измельчение феррохрома, затруднено, а при концентрации углерода в феррохроме более 4% заметно снижается эффективность 96 легирования. Поэтому рекомендуемое содержание углерода в феррохроме колеблется в пределах 1-4%. Однако, учитывая принципиальную возможность измельчения феррохрома .и с содержанием углерода менее 1% (особенно для небольших производств) целесообразно ограничить лишь верхний предел содержания углерода в феррохроме. Использование п ;ш 1гаемого состава для термодиффузиониого легирования позволяет снизить себестоимость процесса в связи с изменением состава легирукнцей смеш и частично заменой дорогого и дефиодтногб сплава Сормайт, (стоимость 1т 550 руб) на более дешевый феррохром (стоимость 1 т 250-280 руб.), имеющий к тому же высокое содержание основного легирующего компонента - хрома. Формула изобретения Состав для комплексного насыщения стальных изделий, включающий сплав Сормайт, шамот и хлористый аммоний, отличающийся тем, что, с целью снижения стоимости процесса и увеличения кратности использования насыщающей смеси, он дополнительно содержит феррохром с содержанием углерода 1-4% при следующем соотношеш1и компонентов, вес.%: Сплав Сормайт 12-20 Феррохром40-50 Шамот30-40 Хлористый аммпний1-3 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 443117, кл. с 23 с 9/02, 1972. 2.Авторское свидетельство СССР N 183004, кл. С 23 С 9/02, 1964.

Авторы

Даты

1982-02-28—Публикация

1980-07-25—Подача