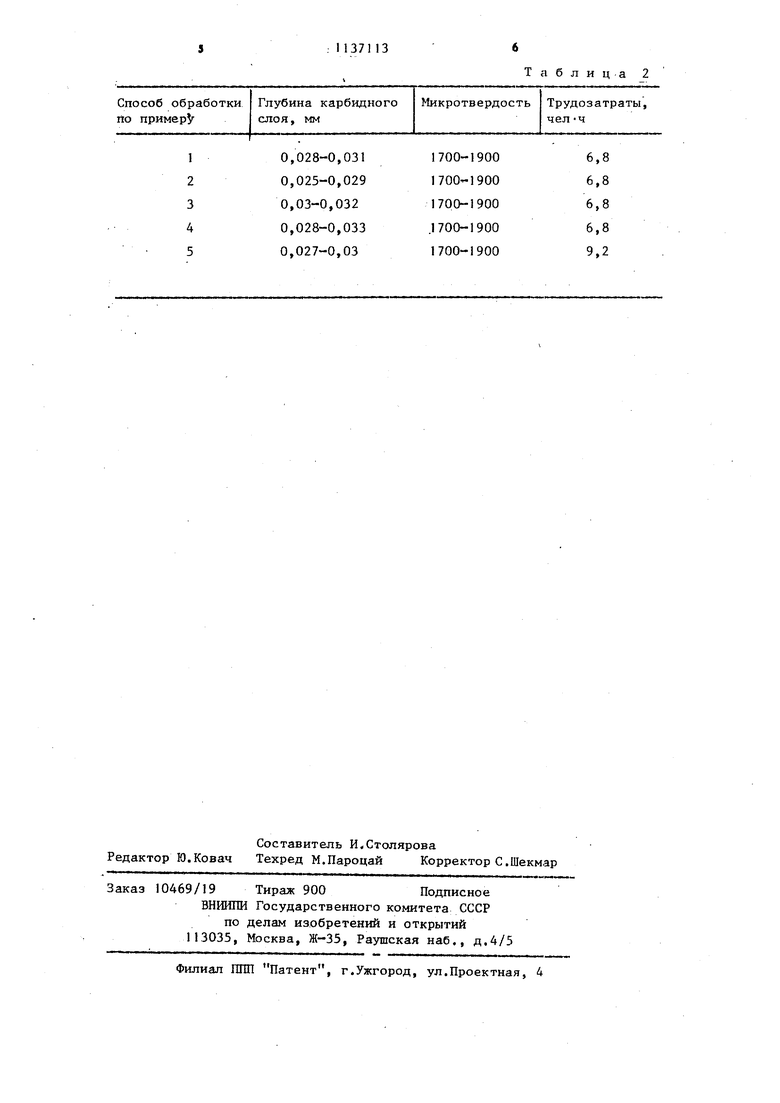

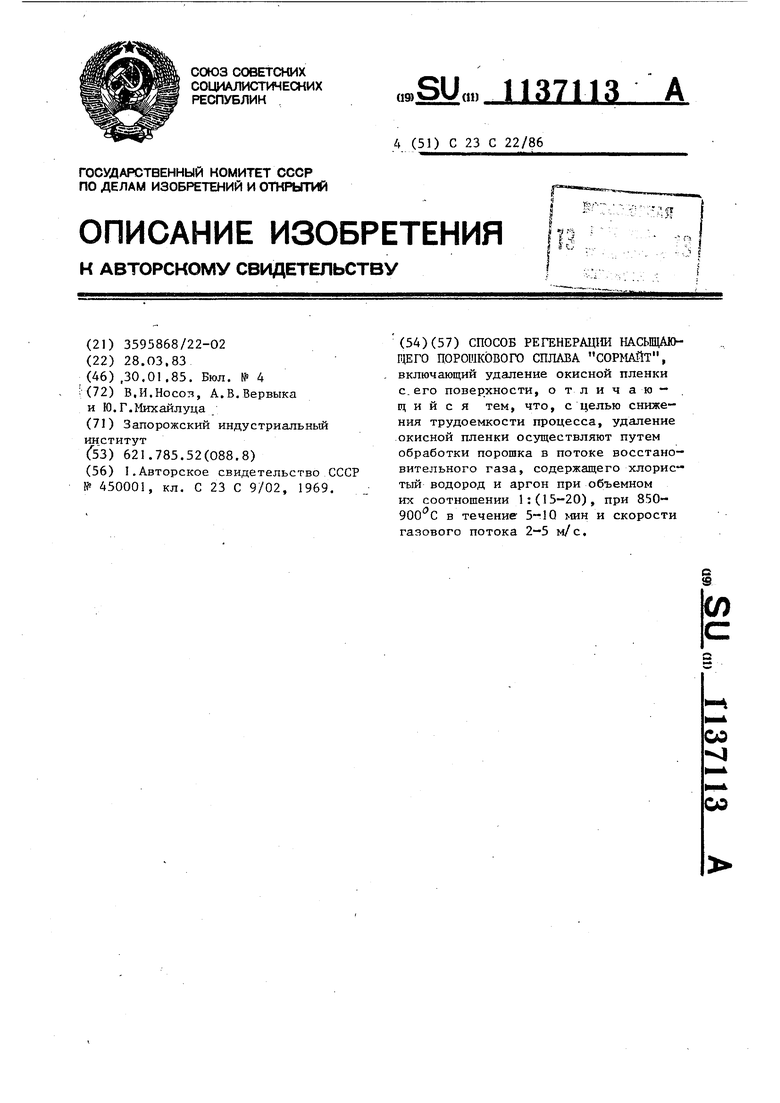

со 1 Изобретение относится к металлур гии, в частности к химико-термической обработке изделий. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ регене рации насыщающего порошкового сплав Сормайт, включающий обработку его водным раствором буры, борной кисло ты и хлористого аммония с последу- ющей сушкой при 280-320 С 1J . Недостатком этого способа является большая трудоемкость, связанная с многостадийностью технологи- ческого процесса: приготовление вод ного раствора буры, борной кислоты и хлористого аммония определенного состава; обработка активной смеси приготовленным водным раствором; сушка активной смеси. Цель изобретения - снижение трудоемкости процесса. Поставленная цель достигается тем, что согласно способу регенерации насыщающего порошкового сплава Сормайт, включающему удаление окисной пленки с его поверхности, удаление окисной пленки осуществляют путем обработки порошка в потоке восстановительного газа, содержащего хлористый водород J1 аргон . при объемцом их соотношении 1:(15-20 при 850-900 0 в течение 5-10 мин и скорости газового потока 2-5 м/с, При обработке сплава Сормайт в потоке хлористого водорода и аргона в объемном соотношении менее Г/20 и температуре ниже 850°С скорость уда.ления окисной пленки уменьшается, она не разрушается полностью и интенсивность насьш1ения из порошкового сплава при химико-термической обработке деталей снижается. Обработка сплава Сормайт и деталей хлористым водородом в смеси с аргоном в соотношении более 1/15 и температуре более 900 С приводит к. обеднению сплава Сормайт хромом и другими примесями вследствие их рас творения хлористым водородом иуноса газовым потоком из реакционной камеры. При этом кратность использования смеси уменьшается. Скорость газового потока менее 2 м/с не обеспечивает вьшос продуктов реакци из реакционной зоны и они накаплива ются там, снижая интенсивность насыщения. При скорости газового по32тока более 5 м/с имеет место вынос мелких частиц активной порошковой смеси и уменьшается степень использования хлористого водорода (содержание его в отходящих газах увеличивается) , Времй обработки менее 5 мин приводит к снижению интенсивности насьш;ения из-за неполного удаления окисной пленки, а при обработке более 10 мин имеет место растворение хрома, железа и других примесей сплава Сормайт и деталей, о чем свидетельствует увеличение концентраций хлоридов указанных элементов в отходящих газах. П р и м е р 1, Во вращающуюся ре- |торту загружали образцы из стали 65Г и У7 и порошковую смесь состава вес.%: сплав Сормайт 62; шамот 38. При 850 С через реторту пропускали в течение 5 мин со скоростью 2 м/с смесь газов НС1 + Аг при объемном 1соотношении 1/20, Отходящие газы бар- ботировали через масляный гидрозатвор. Затем прекращали подачу газов, поднимали температуру до и производили термодиффузионную выдержку в течение 6 ч. Пример .2, Во вращающуюся реторту загружали образцы из стали 65Г и У7 и порошковую смесь состава, вес,%: сплав Сормайт 62; шамот 38. При 900 С через реторту пропускали в течение 10 мин со скоростью 5м/с смесь газов HCZ + Аг при объемном соотношении.1/15. Отходящие газы барботировали через масляный гидрозатвор. Затем прекращали подачу га- , зов, поднимали температуру до 1000 С и производили термодиффузионную выдержку в течение 6ч, ,. Пример 3, Во вращающуюся реторту загружали образцы из стали 65Г и У7 и порошковую смесь состава, вес,%: сплав Сормайт 62} шамот .38. При 850 С через реторту пропускали в течение 5 мин со скоростью 2 м/с смесь газов HCI « Аг при объемном соотношении . Отходящие газы барботировали через масляный гидрозатвор. Затем прекращали подачу газов, поднимали температуру до 1000 С и производили термодиффузионную вьщержку в течение 6ч. Пример4, Во вращающуюся реторту загружали образцы из стали . Б5Г и У7 и порошковую смесь соста3ва, вес.%: сплав Сормайт 62; шамот 38. При 900 С через реторту .пропускали в течение 10 мин со скоростью 5 м/с смесь газов НСЕ + Аг при объемном соотношении 1,/20. Отходящие газы барботировали через масляный гидрозатвор. Затем прекращали подачу газов, поднимали температуру до и производили термодиффузионную выдержку в течение 6 ч Пример 5 (известньй способ). Порошковую смесь состава, вес.%: сплав Сормайт 62; шамот 36 обрабатывали водным раствором 10% буры, 20% борной кислоты и 90% хлористого .аммония и высушивали при в течение 1 ч. Затем в порошковую смесь добавляли 2% хлористого аммония и полученную смесь загружали во вращающуюся реторту вместе с образцами из стали 65Г и У7. Отходящие газы барботировали через масля ный гидрозатвор. Термодиффузионное нacьш eниe вели при 1000 С в течение 6 ч. Технологические схемы термодиффузионного нacьш eния по известному и предлагаемому способам с указанием l3f4 пооперационных затрат времени одного человека приведены-в табл,1. Результаты нacьш eния сведены в табл,2. Предлагаемый способ регенерации сплава Сормайт, обеспечивая по сравнению с известным способом идентичное качество диффузионных слоев, дает значительное сокращение трудозатрат. Так, сравнение данных таблиц показывает, что трудозатраты снижаются более чем на 26% при отнесении времени термодиффузионной выдержки 6 ч на затраты времени рабочему. Однако в течение термодисМзузион- ного насыщения только 25% от общего времени насыщения рабочий тратит на наблюдение за процессом. При этом .условии трудозатраты при использовании предлагаемого способа по сравнению с известным y eньшaются более чем на 50% вследствие исключения отдельных технологических операций (приготовление растворов, обработка сплава раствором, сушка и др,). Ф Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

| Способ комплексного термодиффузионного легирования поверхности стальных изделий | 1982 |

|

SU1041600A2 |

| Способ термодиффузионного легирования | 1972 |

|

SU450001A2 |

| Способ диффузионного хромирования | 1983 |

|

SU1110821A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ НИЗКО- И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ МЕТОДОМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2570856C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Состав для комплексного насыщения стальных изделий | 1980 |

|

SU908939A1 |

| Состав для комплексного насыщения изделий из высокоуглеродистых сталей | 1982 |

|

SU1024526A1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩАЮЩЕГО ПОРОШКОВОГО СПЛАВА СОРМАЙТ, включающий удаление окисной пленки с. его поверхности, отличаю- . щ и и с я тем, что, с целью снижения трудоемкости процесса, удаление окисной пленки осуществляют путем обработки порошка в потоке восстановительного газа, содержащего хлористый водород и аргон при объемном их соотношении 1:

Приготовление раствора 0,5

Обработка смеси1 0

раствором

Сушка1,0

Приготовление рабочей смеси и загрузка реторты

Термодиффузионное I насьш1ение

Приготовление рабочей 0,7 смеси и загрузка реторты

Удаление окисной 0,1 пленки при 850 С

Термодиффузионное насыщение при

0,028-0,031

0,025-0,029

0,03-0,032

0,028-0,033

0,027-0,03

Таблица 2

6,8

1900 1900 6,8 6,8 1900 6,8 1900 9,2 1900

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-30—Публикация

1983-03-28—Подача