1

(21)4466934/31-02

(22)29.07.88

(46) 15.05.90. Бюл. № 18

(71)Белорусский политехнический институт

(72)Б.С. Кухарев, В.К. Карбанович, С.А. Тамело и Н.Г. Тамело

(53)621.785.54 (088.8)

(56)Голынская И.А. Упрочнение углеродистых и экономнолегированных сталей термодиффузионным борохромирова- нисм. Автореферат канд. дне. - Минск, 1986.

(54)СПОСОБ ДВУХСТАДИЙНОЙ КОМПЛЕКСНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ

(57)Изобретение относится к химико- термической обработке стальных изделий и может быть использовано в машиностроительной, химической и других отраслях промышленности. Цель изобретения - повышение коррозионной стойкости в атмосферных условиях, снижение температуры второй стадии химико- термической обработки. Изделия насы- щакт бором в алюмотермической смеси, затем подвергают диффузионному цинкованию сначала при 490-510 С с выдержкой 0,5-1,5 ч, а затем при 390- 410;С в течение 2,5-3,5 ч. Это позволяет увеличить коррозионную стойкость на 2-5 баллов при испытаниях в атмосферных условиях, в 8-10 раз увеличить время до появления первых следов ржавчины, при этом способ позволяет снизить температуру второй стадии обработки на 550-650°С. 2 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для борирования стальных изделий | 1982 |

|

SU1060704A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Состав для диффузионного насыщения стальных изделий | 1982 |

|

SU1036793A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1997 |

|

RU2135631C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Состав для борирования стальных изделий | 1983 |

|

SU1084337A1 |

Изобретение относится к химико-термической обработке стальных изделий и может быть использовано в машиностроительной, химической и других отраслях промышленности. Цель изобретения - повышение коррозионной стойкости в атмосферных условиях, снижение температуры второй стадии химико-термической обработки. Изделия насыщают бором в алюмотермической смеси, затем подвергают диффузионному цинкованию сначала при 490-510°С с выдержкой 0,5-1,5 ч, а затем при 390-410°С в течение 2,5-3,5 ч. Это позволяет увеличить коррозионную стойкость на 2-5 баллов при испытаниях в атмосферных условиях, в 8-10 раз увеличить время до появления первых следов ржавчины, при этом способ позволяет снизить температуру второй стадии обработки на 550-650°С. 2 табл.

Изобретение относится к химико- термической обработке стальных изделий, в частности к способам получения комплексных диффузионных покрытий на основе бора и цинка, и может быть использовано в машиностроительной, химической и других отраслях промышленности для повышения коррозионной стойкости деталей машин и технологической оснастки, эксплуатируемых в атмосферных условиях.

Цель изобретения - повышение коррозионной стойкости стальных изделий в атмосферных условиях, снижение температуры второй стадии химико-термической обработки.

Согласно способу комплексной химико-термической обработки стальных изделий проводят диффузионное борирова- ние в алюмотермических смесях, а затем изделия подвергают диффузионному цинкованию в порошковой смеси При 490-510 С с выдержкой 0,5-1,5 ч, затем при 390-410°С в течение 2,5- 3,5 ч.

Ступенчатый температурный режим цинкования необходим для получения качественного цинкового покрытия. При 490-510°С на поверхности боридно- го слоя, находящегося в смеси для цинкования, возникает тонкая пленка жидкометаллического цинка. Длительная выдержка (3-4 ч ) при данной температуре или повышение температуры до 600°С приводит к формированию неравномерного покрытия со следами оплавлеСП

0

4 ю

10

ия. Снижение же температуры до 400 С разу после образования тонкой пленки инка (0,5- 1S5 ч выдержки при 490 510 С) приводит к диффузионному механизму формирования цинкового покрытия с характерными для него высоким каеством поверхности и равномерностью слоя. Снижение же температуры цинкования ниже 390°С резко тормозит рост покрытия, приводит к окислению изделий ввиду невозможности герметизации контейнера плавким затвором при этой температуре, а также невозможности совмещения термической обработ- 5 ки стали 13Х12Н2В2МФ со способом химико-термической обработки.

Температурные режимы процессов бо- рирования и цинкования совпадают с режимом термической обработки хро- 20 мистой высоколегированной стали 13Х12Н2В2МФ. Для совмещения химико- термической обработки по предлагаемому способу и полного цикла термической обработки необходимо операцию ох- 5 лаждения контейнера с изделиями после борирования проводить со скоростью 16°С/мин. В этом случае в сердцевине изделий из данной стали происходит мартенситное превращение с обеспече- 0 нием впоследствии нужного уровня твердости. Охлаждение контейнера со скоростью выше 16°С/мин требует специальных методов, что экономически нецелесообразно, а технически не приводит к получению новых результатов. Режим охлаждения после борирования контейнера с углеродистыми сталями

(08 кп, сталь 45 и др. ) - 4°С/мин,

о

35

Борирование стали 08 кп проводят при 950 1 10 С в течение 4 ч, а ста ли 13Х12Н2В2МФ при 1000+1 ОСС в течение 1 ч в контейнерах с плавким затвором.

Затем контейнер с образцами из стали 13Х12Н2В2МФ охлаждают с темпе 1000°С в воде со скоростью

так как скорость охлаждения 16 С/мин до Ратуры

16°С/мин. Контейнер с образцами из стали 08кп охлаждают на воздухе со скоростью °С/мин. Затем контейнеры

не влияет на фазовый состав сердцевины изделий из этих сталей. Охлаждение же со скоростью ниже 4 С/мин приводит лишь к увеличению общего времени на осуществление способа -и, следова- д$ тельно, нецелесообразно,

Характерным отличием предлагаемого способа комплексной химико-термической обработки стальных изделий от известного является возможность последую- щей обработки не только двухфазных (FeB+Fe B), но и однофазных ( и (Fe,Cr)B) боридных покрытий. При цинковании борированных изделий формирование покрытия происходит через жидкометаллическую фазу без измене- k ния химического состава боридного слоя. Формирование же борохромирован- ного покрытия по известному способу

распаковывают, а борнрованные образц подвергают диффузионному цинкованию в смеси, содержащей, мас.%:

Оксид (III)

алюминия48

Порошок

цинка50

Фтористый

алюминий2

по следующему режиму: держки при 500f10СС и

выдержки при 400+10 С

0,5-1,5 ч вы- затем 2,5-3,5 , Твердость

сердцевины образцов из стали 13Х12Н2В2МФ после такого температур ного режима обработки составляют 40 41 HRCr

0

5 05 0 5

происходит с превращением FeB в СгаВ и и требует, чтобы содержание бора в подложке было не менее 9,4%.

Кроме того, покрытие, полученное по предлагаемому способу, имеет.анодный (протекторный) характер защиты сердцевины, т.е. даже в случае местного нарушения сплошности покрытия последнее электрохимически защищает от разрушения сердцевину изделия.

Получаемое по предлагаемому способу покрытие отличается от известного цинкового диффузионного покрытия фазовым составом, а следовательно, и свойствами. Если при цинковании железоуглеродистых сплавов возможно получение Fe3Zn(Q t FeZn7, FeZnf3 фаз с максимальным содержанием цинка до 94% по массе в последней, то при цинковании борированных изделий формируется слой чистого цинка с высокими защитными свойствами. Боридный слой при этом играет роль диффузионного барьера, препятствующего взаимодействию цинка с железом сердцевины.

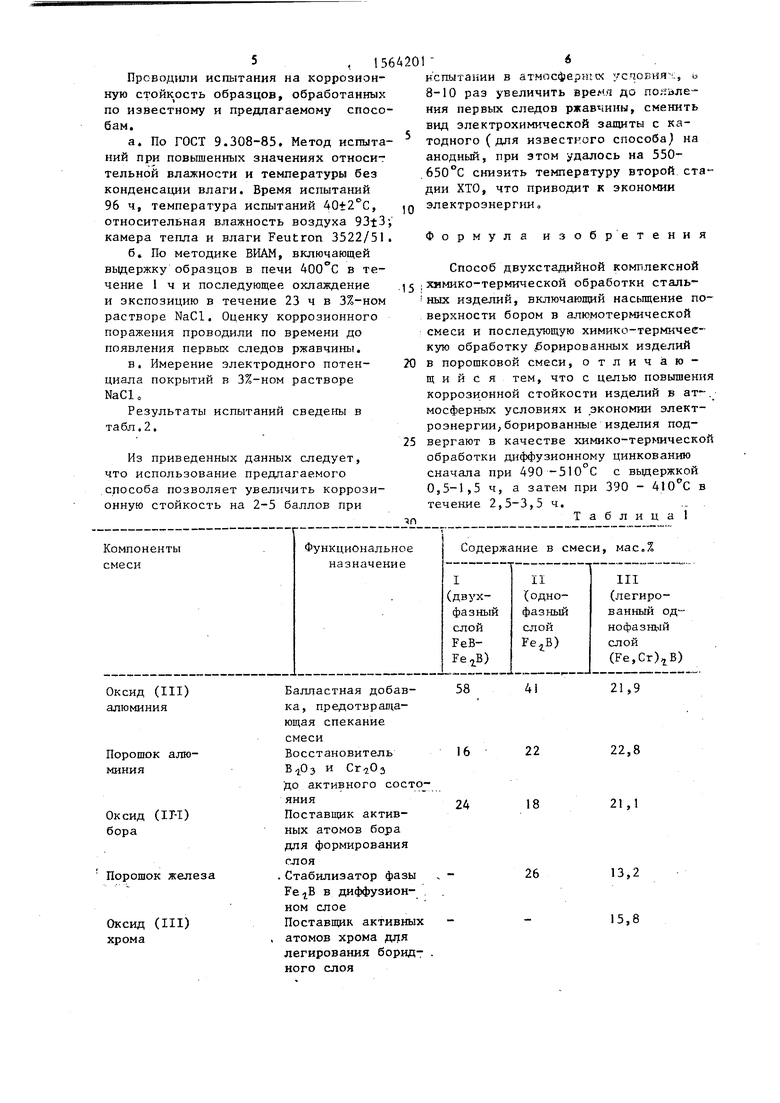

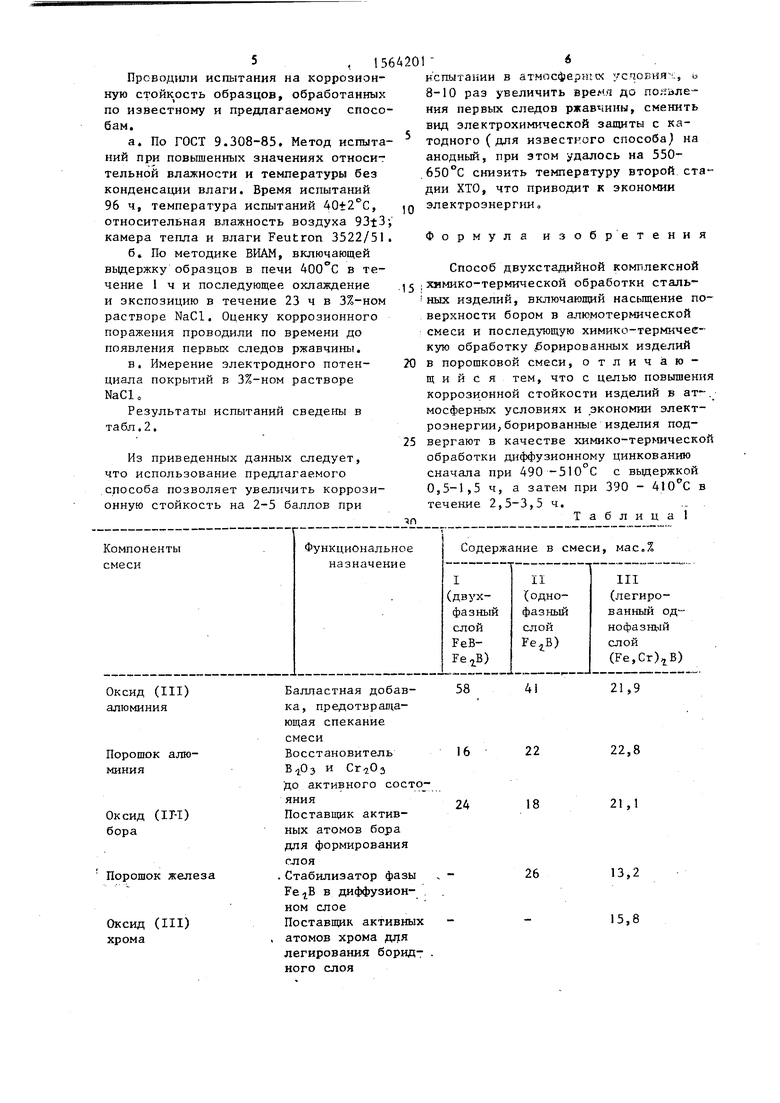

Пример. Проводят химико-термическую обработку по предлагаемому способу сталей 08 кп и 13Х12Н2В2МФ. Операцию борирования проводят по трем вариантам в смесях, составы которых приведены в табл.1.

Борирование стали 08 кп проводят при 950 1 10 С в течение 4 ч, а стали 13Х12Н2В2МФ при 1000+1 ОСС в течение 1 ч в контейнерах с плавким затвором.

Затем контейнер с образцами из стали 13Х12Н2В2МФ охлаждают с темпе- 1000°С в воде со скоростью

о Ратуры

распаковывают, а борнрованные образ подвергают диффузионному цинкованию в смеси, содержащей, мас.%:

Оксид (III)

алюминия48

Порошок

цинка50

Фтористый

алюминий2

по следующему режиму: держки при 500f10СС и

выдержки при 400+10 С

0,5-1,5 ч вы- затем 2,5-3,5 , Твердость

сердцевины образцов из стали 13Х12Н2В2МФ после такого температурного режима обработки составляют 40- 41 HRCr

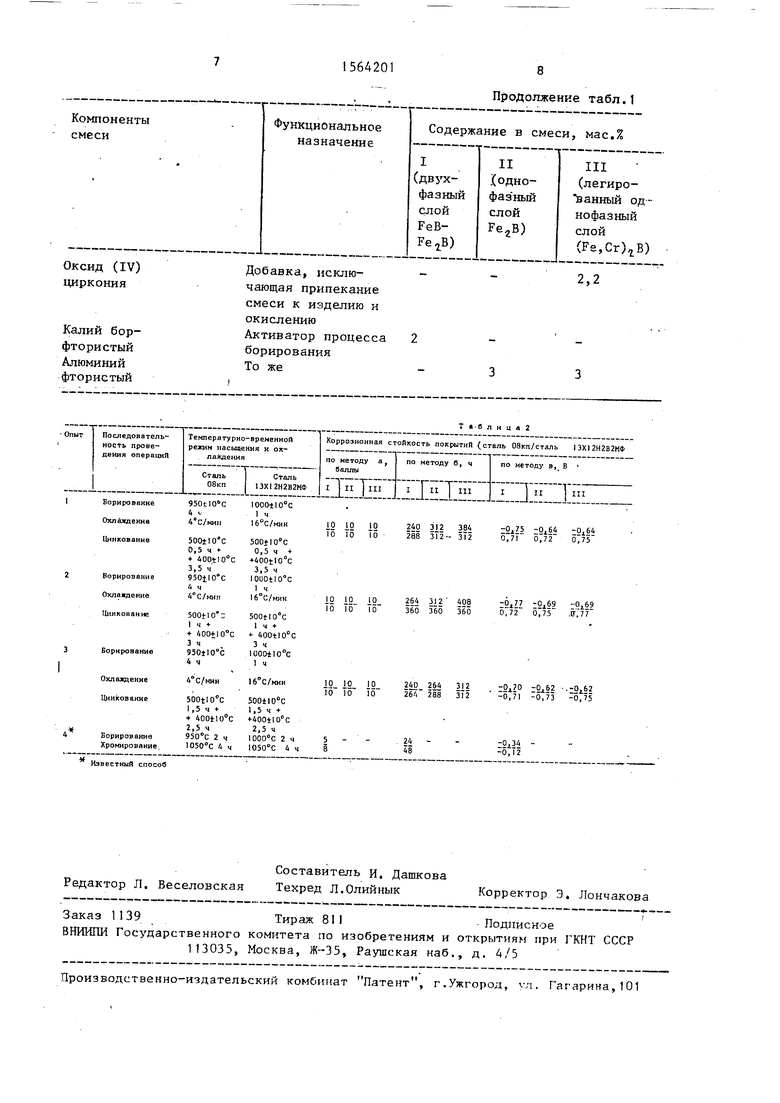

Пргводнли испытания на коррозионную стойкость образцов, обработанных по известному и предлагаемому способам.

а.По ГОСТ 9.308-85. Метод испытаний при повышенных значениях относительной влажности и температуры без конденсации влаги. Время испытаний

96 ч, температура испытаний 40t2°C, относительная влажность воздуха 93t3 камера тепла и влаги Feutron 3522/5I

б.По методике ВИАМ, включающей выдержку образцов в печи 400°С в течение 1 ч и последующее охлаждение

и экспозицию в течение 23 ч в 3%-ном растворе NaCl. Оценку коррозионного поражения проводили по времени до появления первых следов ржавчины.

в.Имерение электродного потенциала покрытий в 3%-ном растворе NaCl,

Результаты испытаний сведены в табл.2.

Из приведенных данных следует, что использование предлагаемого способа позволяет увеличить коррозионную стойкость на 2-5 баллов при

(III) ия

к алю

(IT-I)

к железа

(III)

Балластная добавка, предотвращающая спекание смеси

Восстановитель и до активного состояния

Поставщик активных атомов бора для формирования глоя

.Стабилизатор фазы FetB в диффузионном слое

Поставщик активных атомов хрома для легирования борид- ного слоя

0

5

0

5

п

испытании в атмосферных условия , , 8-10 раз увеличить до появления первых следов ржавчины, сменить вид электрохимической защиты с катодного (для известного способа) на анодный, при этом удалось на 550- 650°С снизить температуру второй стадии КТО, что приводит к экономии электроэнергии.

Формула изобретения

Способ двухстадийной комплексной химико-термической обработки стальных изделий, включающий насыщение поверхности бором в алюмотермической смеси и последующую химико-термическую обработку .борированных изделий в порошковой смеси, отличающийся тем, что с целью повышения коррозионной стойкости изделий в атмосферных условиях и экономии элект- роэнергии,борированные изделия подвергают в качестве химико-термической обработки диффузионному цинкованию сначала при 490 -510°С с выдержкой 0,5-1,5 ч, а затем при 390 - 410°С в течение 2,5-3,5 ч.

Таблица 1

58

41

21,9

16

22

22,8

24

18

21,1

26

13,2

15,8

Продолжение табл.1

Авторы

Даты

1990-05-15—Публикация

1988-07-29—Подача