Изобретение относится к металлургии а именно к химико-термической обработке, и может быть использовано для повышения коррозионной стойкости изделий, применяемых в машиностроении, химической, нефтедобывающей промышленности, системах водоснабжения и других областях народного хозяйства

Известен состав для получения многокомпонентных покрытий на стальных изделиях, содержащий сплав Сормайт, алюминий, хлористый аммоний, карбид кремния при следующих соотношениях компонентов, мае %

Сплав Сормайт 40-50

Алюминий2-4

Хлористый аммоний 0,5-1,5 Карбид кремнияОстальное

Недостатком этого состава является относительно низкая эффективность насыщения поверхностного слоя легирующими элементами, недостаточная кратность использования легирующей смеси, низкая стойкость получаемых покрытий против питтинговой коррозии

Известен состав для многокомпонентного легирования (авт ев №908938, кл. С 23 С 9/04, 10.80), содержащий феррохром,

сплав Сормайт, хлористый аммоний и шамот при следующем соотношении компонентов, мае. %:

Сплав Сормайт 10-20

Феррохром40-50

Хлористый аммоний 1-3 Шамот30-40

По технической сущности и достигаемому результату этот состав является наиболее близким к предлагаемому и выбран в качестве прототипа

Однако несмотря на высокую плотность покрытий, получаемых с использованием смеси данного состава, и хорошую стойкость в различных агрессивных средах изделия, защищенные ими, в значительной степени подвержены питтинговой коррозии, особенно если эти изделия изготовлены из чугуна Это может быть объяснено тем, что при реализации процесса насыщения из смеси на основе феррохрома и сплава Сормайт на чугунах происходит образование карбидного слоя нестабильного состава, что приводит к образованию гальванических микропар и активизации локальных коррозионных процессов. Кроме того, к недостаткам смеси данного состава

XI

сл о о сл о

следует отнести малую кратность ее использования.

Целью изобретения является повышение стойкости против питтинговой коррозии за счет стабилизации карбидного слоя и увеличение кратности использования состава.

Для этого в состав для насыщения, состоящий из сплава Сормайт, феррохрома, хлористого аммония и шамота, дополнительно вводится алюминий при следующем соотношении компонентов, мас.%: Сплав Сормайт 10-20

Феррохром40-50

Алюминий0,5-2

Хлористый аммоний 1-3 ШамотОстальное

Введение в состав алюминия при данном соотношении компонентов позволяет стабилизировать углерод матрицы и способствует образованию карбидного слоя более стабильного состава, а следовательно, более высокой стойкости против локальных видов коррозии. Кроме того, введение алюминия обеспечивает эффективное протекание алюмотермических процессов восстановления образующихся в процессе металлизации окислов, что позволяет повысить активность смеси и кратность ее использования.

При нагреве изделий на первой стадии при 700-800°С происходит их преимущественное легирование алюминием со стабилизацией углерода в поверхностном слое изделий, При дальнейшем повышении температуры осуществляется легирование хромом, никелем и кремнием (предварительно сформированной подложки, легированной алюминием).

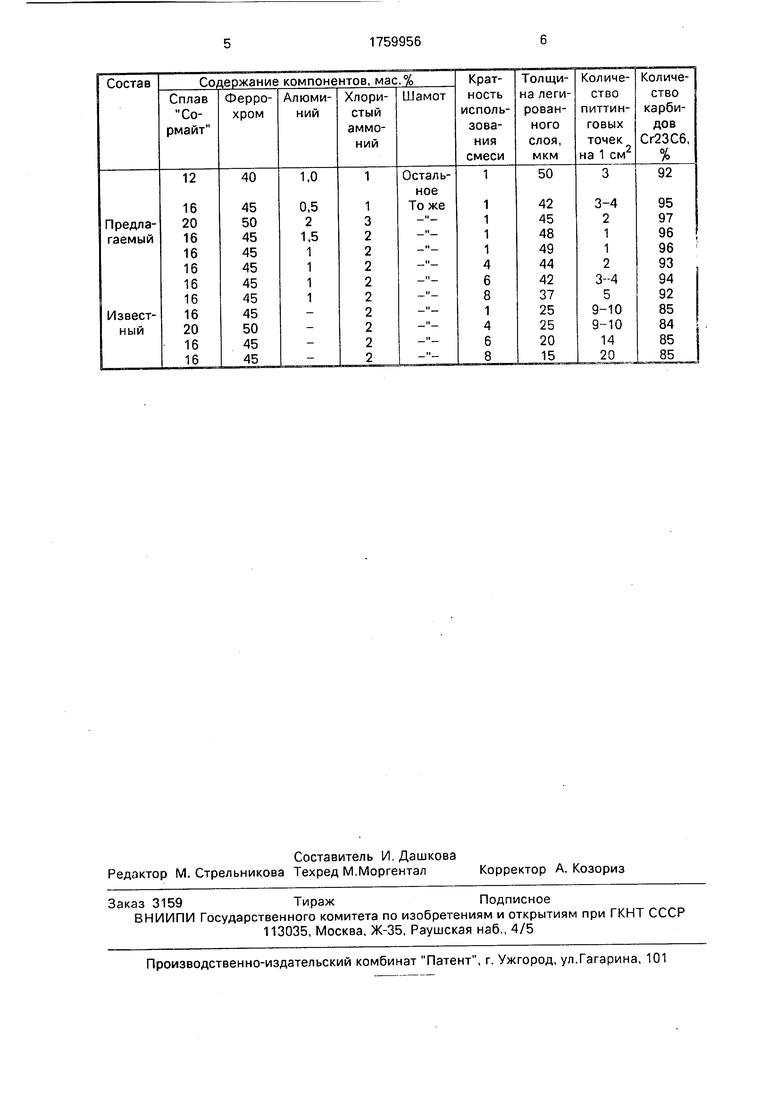

Получение такого многокомпонентного покрытия значительно повышает стойкость изделий против локальных видов коррозии. Пример. Детали погружных центробежных электронасосов, изготовленные из серого чугуна, обрабатывались в печи с вращающейся ретортой в известной и предлагаемой смесях при средних, граничных и превышающих указанные соотношения компонентов, а также при различной кратности использования насыщающей смеси.

Температура обработки во всех случаях составляла 1000°С, а продолжительность - Зч.

Определялась толщина легированного

слоя непосредственно после его нанесения и величина питтинговой коррозии (по количеству точек на 1 см2 поверхности изделия) после испытания в термовлагокамере Г-4 в течение 2000 ч при 50°С и относительной

влажности 90%.

Испытания показали, что в идентичных условиях по всех случаях толщина легированного слоя, полученного в предлагаемой смеси, больше, а величина питтинговой коррозии меньше, чем при использовании смеси, описанной в прототипе.

Кратность использования данной смеси также значительно выше, чем описанной в прототипе (за 3 ч формируется на чугуне

слой более 30 мкм даже после 16-18-кратного ее использования). Было замечено также, что увеличение содержания алюминия в смеси выше заявляемого (А1 2 мас.%) не приводит к увеличению питтинговой коррозии, кроме того, в этом случае ухудшается качество поверхности (на изделиях образуются новые наплывы), что отрицательно сказывается на их работе.

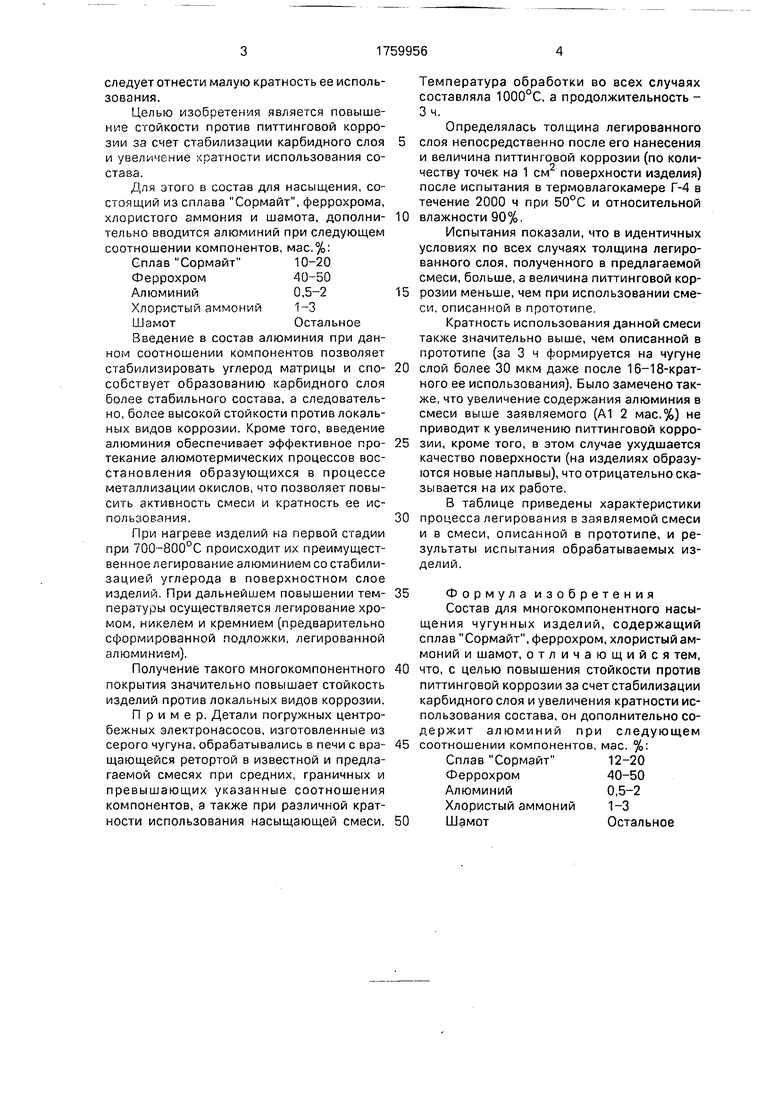

В таблице приведены характеристики

процесса легирования в заявляемой смеси и в смеси, описанной в прототипе, и результаты испытания обрабатываемых изделий.

Формула изобретения

Состав для многокомпонентного насыщения чугунных изделий, содержащий сплав Сормайт, феррохром, хлористый аммоний и шамот, отличающийся тем, что, с целью повышения стойкости против питтинговой коррозии за счет стабилизации карбидного слоя и увеличения кратности использования состава, он дополнительно содержит алюминий при следующем соотношении компонентов, мае. %: Сплав Сормайт 12-20

Феррохром40-50

Алюминий0,5-2

Хлористый аммоний 1-3 ШамотОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения стальных изделий | 1980 |

|

SU908939A1 |

| Состав для получения многокомпонентных покрытий на стальных изделиях | 1987 |

|

SU1481266A1 |

| Состав для комплексного легирования стальных изделий | 1981 |

|

SU1014980A1 |

| Состав для комплексного насыщения изделий из высокоуглеродистых сталей | 1982 |

|

SU1024526A1 |

| Состав для хромирования стальных изделий | 1983 |

|

SU1137112A1 |

| Способ диффузионного хромирования | 1983 |

|

SU1110821A1 |

| Обмазка для химико-термической обработки стальных изделий | 1981 |

|

SU1104189A1 |

| СОСТАВ ДЛЯ ХРОМОВАНАДИРОВАНИЯ ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2016 |

|

RU2626369C1 |

| Способ комплексного термодиффузионного легирования поверхности стальных изделий | 1982 |

|

SU1041600A2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ, СОДЕРЖАЩЕЙ НЕ МЕНЕЕ 0,2% УГЛЕРОДА | 1995 |

|

RU2063471C1 |

Сущность изобретения состав содержит, мае % 12-20 сплава Сормайт, 40-50 феррохрома, 0,5-2 алюминия, 1-3 хлористого аммония остальное шамот

| Порошкообразный состав для диффузионного хромирования изделий из углеродистых сталей | 1980 |

|

SU908938A1 |

Авторы

Даты

1992-09-07—Публикация

1990-03-29—Подача