QOQOOQDDOOPOQQOaiiQDDQDODQOODOOD

т

СХ)

сд

Ч

1 Изобретение относится к подготовке. железорудного сырья в черной металлургии, а именно к устройствам агломерацисжных машин конвейерного типа. Известна спэкательная тележка агромерационной машины, соаержашая корпус, поаколосниковые балки и уложенную на них колосниковую решетку l . Вследствие того, что спек имеет мень шее гидравлическое сопротивление по сравнению со слоем спекаемой шихты, э конце процесса спекания наблюдается значительное увеличение скорости фильграции газа, то приводит к увеличению потерь давления газа в тракте, снижению разрежения под слоем и к уменьшению производительности агломашины. Для лик видации этого явления необходимо обеспе чить запирание колосниковой решетки шихтой (резкое возрастание гидравли- ческого сопротивления проходу газа чере решетку в конце спекания). Наиболее близким к предлагаемому по технической сущности и достигаемому результату является колосниковая решетка агломерационной машины, содержашая подколосниковые балки и колосники, боковые поверхности которых образуют зазоры клиновидного сечения с расширением кверху 2j . Однако при загрзузке шихты на колосниковую решетку клиновидные зазоры вследствие большого расстояния между их поверхностями и большой высоты зазоров заполняются значительным объемом шихты, что существенно увеличивает г;идравлическое сопротивление колосниковой решетки в начальной и средней частях агломашины. Это приводит к снижению производительности агрегата. Кроме того, большая ширина и высота клинообразного зазора приводит-к значительно му увеличению количества неспеченной шихты я снижению выхода годного агломерата. Целью изобретения является увеличени производительности машины и повышение стойкости решетки. Поставленная цель достигается тем, что в колосниковой решетке спекательной тележки агломерационнсЛ машины, содержашей колосники, боковые поверкностн которых образуют зазоры клиновидного сечения с расширением кверху, боковые поверхности колосников, образуюшие зазоры, расположены под углом 72.6 ° одна к другой, а высота зазора в 3-5 раз больше ширины проаэета решетки. Оптимальная конструкция колосниковой решетки должна обеспечивать запирание ее верхней части гранулами шихты в конце агломашины при низком гидравлическом сопротивлении в начальном и основном периоцах процесса спекания. В этом случае резкое увеличение гидравлического сопротивления колосниковой решетки в конце агломашины приводит к сокращению расхода газа через слой на этом участке и к увеличению разреже ния под слоем по машине в целом. Это реализуется специальным профилем клинообразного зазора между соседними колосниками. Опытные данные показали, что боковые поверхности колосников, образующие клинообразные зазоры, должны изготавливаться плоскими. Другие формы поверхностей либо значительно увеличива.ют гидравлическое сопротивление рабочей решетки в начальном и основном периодах процесса спекания, либо затрудняют самоочистку колосниковой решетки от кусочков шихтьг.Боковые поверхн(х;ти колосников, образующие клинообразный зазор, должны быть расположены под утлом 72-96° одна к другой. При угле меньшем 72° увеличивается объем незаполненного ших-. той пространства зазора, что не обеспечивает образование запирающего слоя, а при угле большем 96 запирающий э4 фект ;меньшается, а количество неспечен ной шихты (в зазорах между колосниками она не спекается вследствие большого теплоотвода к колосникам) увеличивается, что снижает выход годного агломерата и производительность агломашины. Высота клинообразного зазора должна быть в 3-5 раз больше ширины просвета решетки. Меньшее расстояние не позволяет обеспечить достаточные потери давления газа в запирающем слое в конце агломащины. При расстоянии, превьппаюшем более чем в 5 раз ширину просвета колосниковой решетки, чрезмерно увеличиваются потери давления газа в рабочей решетке в начальной и средней частях машины, а также количество не- спеченной в зазорах шихты. Сущность изобретения заключается в конструкции колосниковой решетки, которая позволяет при загрузке шихты полностью заполнить объем зазора между колосниками, а в конце агломашины позво;шет получить эффект запирания решетки вследствие раскл1шивания шихты под

действием термического расширения грануп.

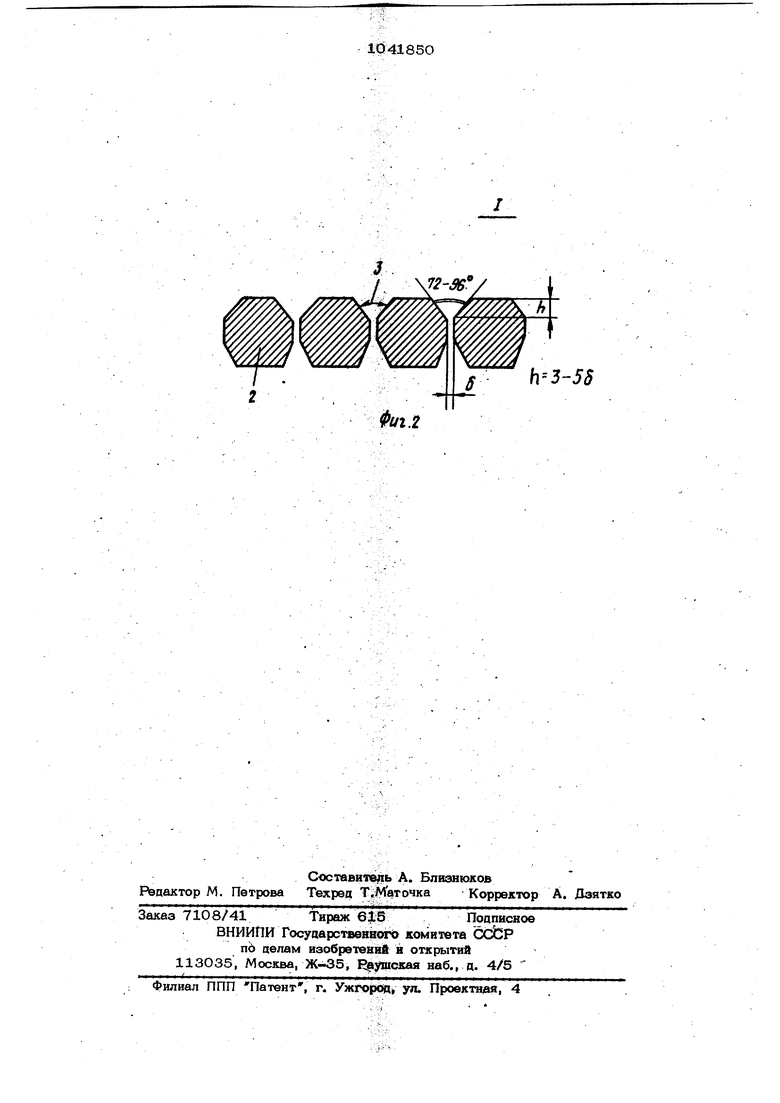

На фиг. 1 изображена колосниковая ре.шетка, общий вид; на фиг. 2 - узел I . на .фиг. 1.

Устройство содержит корпус 1, колосники 2 и клинообразные зазоры 3, образованные боковыми плоскими поверхностями колосников, угол между которыми 72-96°.

Устройство работает следующим образом..

При загрузке щихты на агломерацион- ную машину гранулы шихты полностью заполняют клинообразные зазоры, чему . способствуют рациональные форма и угол между плоскостями, образующими зазоры. Вместе с тем размеры зазоров таковы (высота зазора h 3-5о, где S - ширина просвета решетки), что, несмотря на пол- ное заполнение зазоров шихтой, гидравлическое сопрютивление рабочей решетки в начальной и средней частях агломашины невелико. По мере продвижения спекательных тележек происходит движение зоны горения топлива шихты к колосникам. Поэтому в конае агломашмнь резко повьша ется температура шихты в зазорах, что приводит к значительному увеличению сопротивления колосниковой решетки как в результате увеличения температуры и скорости движения газа, так и вследствие уменьшения сечения для прохода газа йэ за термического расширения гранул. Таким образом, в зазорах решетки образу- ется запирающий слой, который снижает расход газа через слой шихты в конце агломащины. Последнее приводит к увеличению разрежения во всех вакуум-камерах аглся; 1ашины, следовательно, и производи- тельности агрегата.

Кроме того, предложенная ионструкцт колосниковой решетки способствует увеличению стойкости и срока службы колоо НИКОВ, так как шихта в зазорах между колосниками выполняет роль постели, состоящей, благодаря сегрегации, в основном из крупных гранул. Крупные гранулы, находящиеся в зазорах, предотвращают , просыпь мелких частиц щихты в вакуумкамеры, что важно с точки зрения умень

шения износа элементов газоотводяшего тракта и лопаток ротора нагнетателя.

Пример. На аглочаше, для которой изготовлено несколько конструкций колосниковой решетки с разным профилем клинообразного зазора между колосниками в верхней части {обращенной к слою) решетки, п юводят серию спеканий аглоши ты.

Состав шихты, %: ... Агломерационная руда 28,5

Концентрат4О,7

Известь. 4,5

Топливо, %5,8

Возврат, %20,5

Влажность шихты, % 8,0

Высота слоя, ммЗОО

Разрежение под колосниковсяй решет

кой, ММ.ВОД.СТ.850-90О

Методика проведения опыта..

Перед спеканием скомкованную шихту укладывают на колосниковую решетку заданного профиля, осуществляют в течение 1-1,5 мин зажигание топлива шихты и затем проводят спекание шихты с поч стоянным разрежением под колосниковой решеткой. В ходе опытов измеряют сопротивление слОя шихты, колосниковой решетки и определяют время окончания процесса по достижении нвкбопыавЛ температуры отходящих газов. На всех реше ках проводят опыты с дублировшнюм (повтором) без разбора решеток.

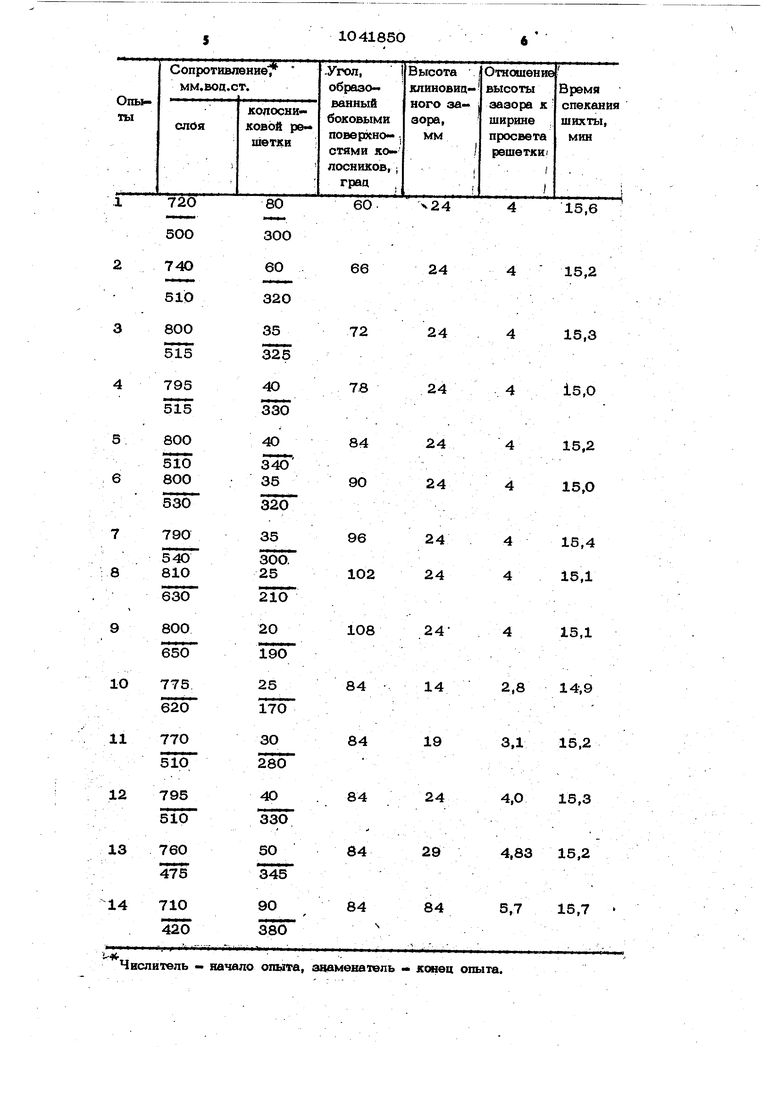

В таблице приведены результаты повторных опытов.

Проведенные испытания показали/ что предложенная конструкция кслоснико вой решетки является полезным для. практики агломерационного произвоцства техническим решением.

PemeTKia цо су.ти дела выполняет роль заслонки (шибера) и автоматическв по ходу процесса .«пекания за счет эффекта запирания способствует рациональному перераспределению расхода воздуха по длине агломашины (уменьшая его холичество в хвостовой части .агрегата, гае спекание завершается, и увеличивая расход воздуха в начальной и средней частях агломашвны, где его необходимо просасывать больше).

s--

Числитель начало опыта, знаменатель - конец опыта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агломерационная машина | 1976 |

|

SU739323A1 |

| Устройство для загрузки агломерационной машины | 1981 |

|

SU985676A1 |

| КОЛОСНИК СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2007 |

|

RU2343386C1 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1999 |

|

RU2164652C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Загрузочное устройство агломерационной машины | 1977 |

|

SU748111A1 |

| Агломерационная машина | 1980 |

|

SU1067333A1 |

| Агломерационная машина для спекания материалов | 1986 |

|

SU1305175A1 |

| Способ агломерации руд и концентратов под давлением и устройство для его осуществления | 1979 |

|

SU885307A1 |

| Шахтное агломерационное устройство | 1980 |

|

SU1015222A1 |

КОЛОСНИКОВАЯ РЕШЕТКА , . СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕ- ; «РАЦИСЖНОЙ .МАШИНЫ, содержащая колосники, боковые поверкности которых образуют зазоры клиновидного сечения с расширением кверху, отличают ав с.я тем,, что, с целью увеличения производительности машины и повышения стойкости решетди, боковые поверхности колосников, образукяцие зазоры, расположены под углом 72«96 Ьдна к цругой, la высота зазора в 3-5 раз больше ширв , ны просвета-решетки. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Г | |||

| Справочник агломе- ратчнка | |||

| Киев, Вьюшая школа, 1964, с | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Колосниковая решетка | 1974 |

|

SU508548A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-09-15—Публикация

1980-06-06—Подача