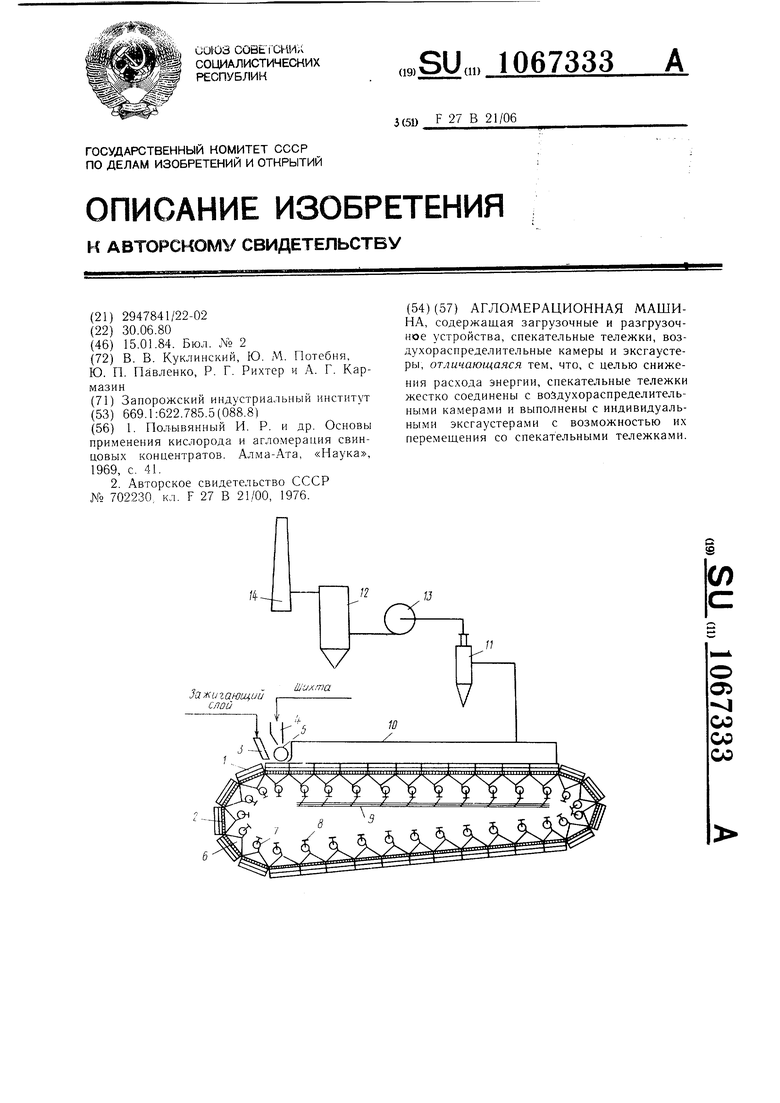

Изобретение относится к устройствам для окускования тонкозернистых материалов и может быть использовано в металлургической, химической и других отраслях промышленности. Известно устройство для спекания агломерата в режиме нижнего дутья, состоящее из замкнутого рельсового пути, по которому движутся спекательные тележки с колосниковыми решетками. Над тележками расположены два дозатора шихты, горн между ними и дозатор «постели. К тележкам снизу плотно примыкают неподвижные газораспределительньсе ка.меры, соединенные с эксгаустерами для отсасывания и нагнетания газов. Первый из дозаторов укладывает на колосниковую решетку «постель, второй - слой шихты высотой 40-60 мм. Под горном этот слой спекается в режиме прососа, а затем на горячий агломерат подается третьим дозатором основной слой шихты высотой 400-1000 мм и спекается в режиме нижнего дутья 1 . Недостаток устройства состоит в том, что через уплотнения между подвижными тележками и неподвижными камерами теряется много высокопотенциального воздуха. Наиболее близка по технической сущности и достигаемому результату агломерационная машина, содержащая загрузочное, разгрузочное устройства, спекательные тележки воздухораспределительные камеры и эксгаустеры 2. Этой машине присущ ранее описанный недостаток. Цель изобретения - снижение расхода энергии. Поставленная цель достигается тем, что в агломерационной машине, содержащей загрузочные и разгрузочные устройства, спекательные тележки, воздухораспределитель1 ые камеры и эксгаустеры, спекательные тележки жестко соединены с воздухораспределительными камерами и выполнены с индивидуальными эксгаустерами с возможностью перемещения со спекательными тележками. На чертеже схематично представлено устройство. Оно состоит из спекательных тележек 1, имеющих колосниковые решетки 2. К головной части машины примыкает патрубок 3 для подачи зажигающего слоя. Над тележками 1 расположены также бункер аглошихты 4 и дозатор 5. Каждая, спекательная тележка 1 снизу жестко связана с воздухора1.пределительной камерой 6 и индивидуальным эксгаустером 7. Электродвигатели 8 эксгаустеров запитаны от контактного провода - троллей 9. Над колосниковым полотно.м размещен кожух 10 для сбора технологических газов, соединенный газопроводом с циклонами И, скрубберами 12 и дымососом 13. Газы выбрасываются в трубу 14. Агломерационная машина работает следуюпдим образом. Зажигающий слой, представленный зернистым компонентом сырья, с температурой 1100-1200°С через патрубок 3 поступает на колосниковую решетку 2 спекательной тележки 1. Затем из бункера 4 дозатором 5 на зажигательный слой подается аглошихта. Она продувается снизу воздухом, который нагнетается эксгаустерами 7 через воздухораспределительные камеры 6. Приводные электродвигатели 8 эксгаустеров 7 во время движения спекательных тележек по рабочей ветви запитываются от троллей 9. Воздух профильтровавшись через зажигающий слой нагревается и воспламеняет топливо в аглошихте. Технологические газы собираются в неподвижном кожухе 10 и отсасываются дымососом 13 через циклоны 11. Окончательно очищенные в скруббере 12 технологические газы выбрасываются в трубу 14. Через уплотнение между спекательными тележками и вакуум-камерами присасывается от 50 до 150% от объема газов, фильтрующихся через аглошихту. Перерасход электроэнергии вследствие этого оценивается величиной 5 кВт/ч/т агломерата. Уплотнение из конструкции исключается и соответственно снизится расход электроэнергии, Аэродинамическая схема известных агломашин аналогична коллектору, к которому параллельно подключены по длине слоя газовые потоки. Поскольку сопротивление слоя по длине машины неодинаково, то это приводит к перераспределению потоков, в результате которого через головную и хвостовую часть фильтруется в 2-2,5 раза больше газов, запыленность которых выше средней величины в 20-35 раз. Отключение хвостовой вакуум-камеры приводит к снижению запыленности технологических газов на 20% (за счет уменьщения полезной площади спекания и увеличения запыленности разгрузочной части агломашины). При использовании изобретения снижение запыленности технологических газов на 20-30% достигается за счет выравнивания расходов воздуха через каждую спекательную тележку. Экономия капитальнЬ1х затрат за счет использования в современных агломашинах сверхмощных эксгаустеров приводит к увеличению эксплуатационных затрат вследствие: а) сложности ремонта крупных вентиляторов; б) невозможности резервирования тяговой (дутьевой) производительности; в) необходимости останавливать агло.машину при ремонте эксгаустера; г) необ34

ходимости оставлять в работе эксгаустерВ предлагаемом устройстве эти недостатпри краткосрочных ремонтах агломашиныки устранены, так как неисправный индии холостых ходах (так как электродвигате-видуальный эксгаустер может быть очень

ли большой мощности допускают огра ш-быстро заменен запасным (вместе с паллеченное число пусков в год).той).

1067333

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата | 1980 |

|

SU931769A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

| Конвейерная агломерационная машина | 1980 |

|

SU964400A1 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2022036C1 |

| Способ спекания полиметаллического железистого сырья на конвейерной машине и устройство для его осуществления | 1990 |

|

SU1781311A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| Агломерационная машина | 1976 |

|

SU739323A1 |

| Вакуумно-дутьевая агломерационнаяМАшиНА | 1979 |

|

SU830102A1 |

| Агломерационная машина | 1984 |

|

SU1196656A1 |

АГЛОМЕРАЦИОННАЯ МАШИНА, содержащая загрузочные и разгрузочное устройства, спекательные тележки, воздухораспределительные камеры и эксгаустеры, отличающаяся тем, что, с целью снижения расхода энергии, спекательные тележки жестко соединены с воздухораспределительными камерами и выполнены с индивидуальными эксгаустерами с возможностью их перемещения со спекательными тележками. СЛ о: со со 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полывянный И | |||

| Р | |||

| и др | |||

| Основы применения кислорода и агломерация свинцовых концентратов | |||

| Алма-Ата, «Наука, 1969, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-01-15—Публикация

1980-06-30—Подача