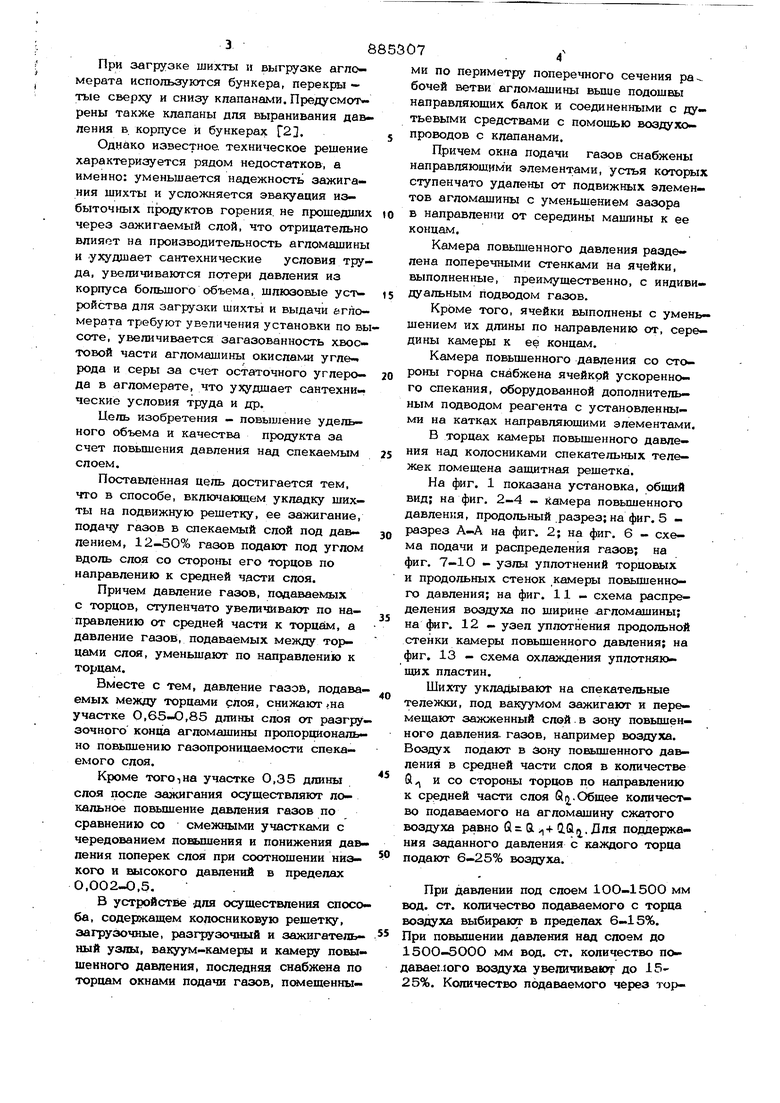

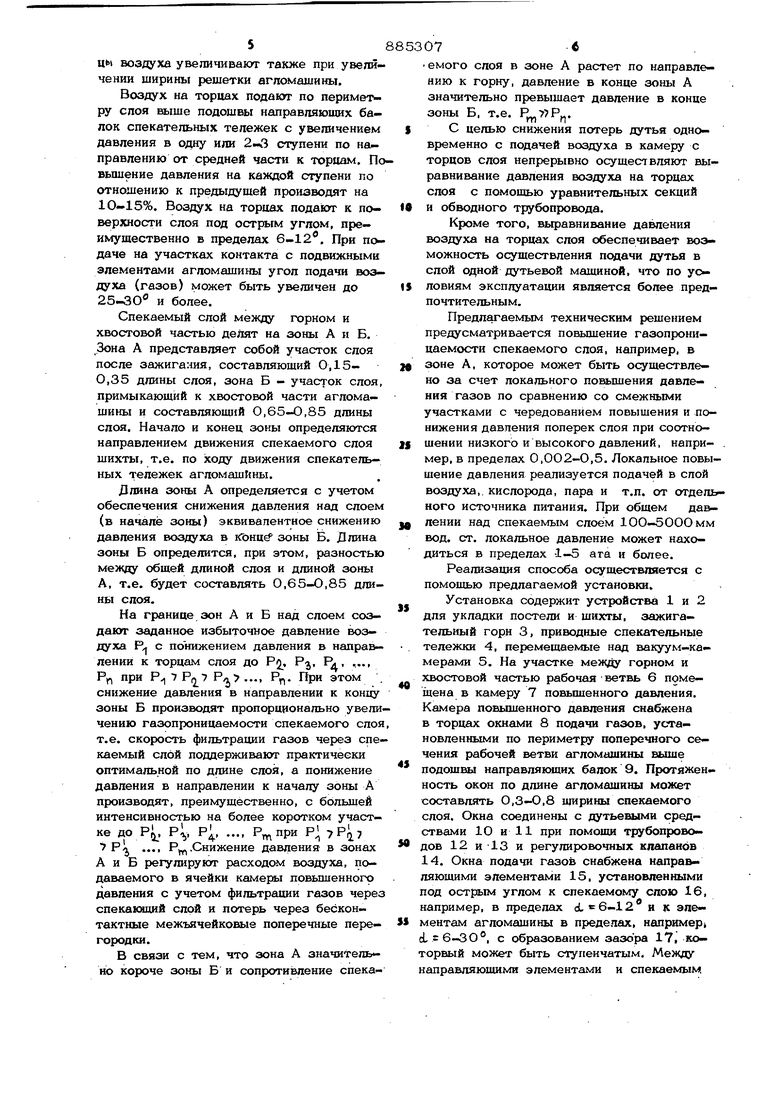

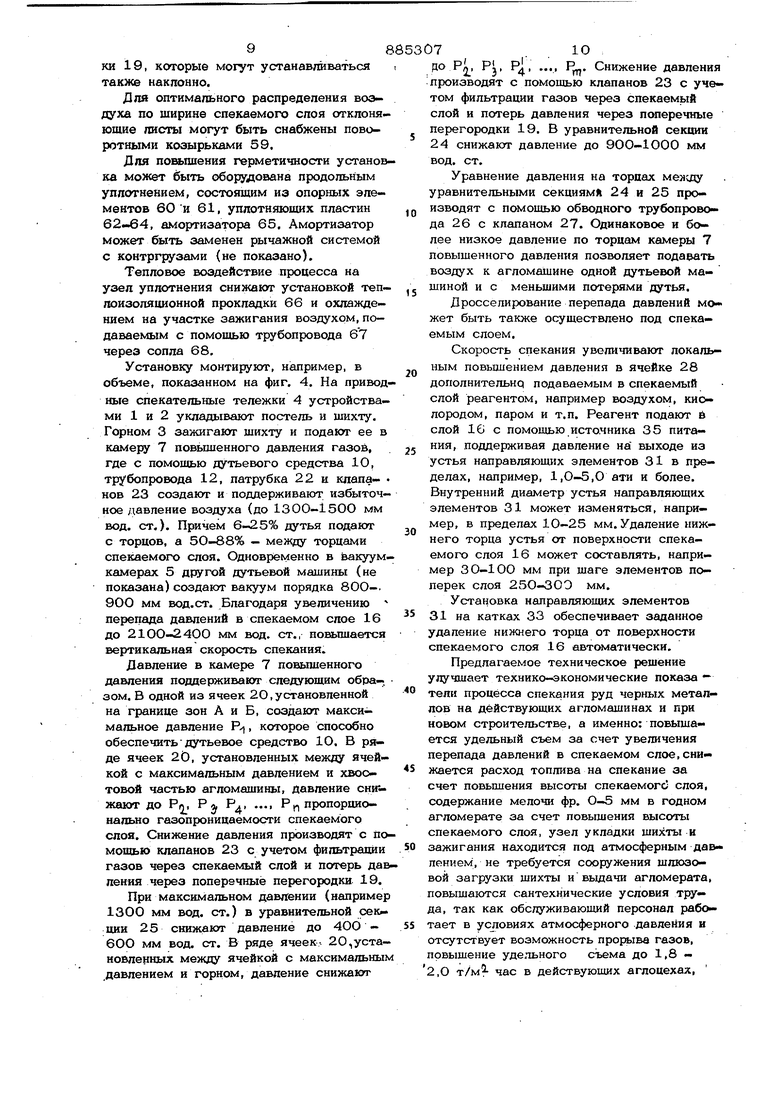

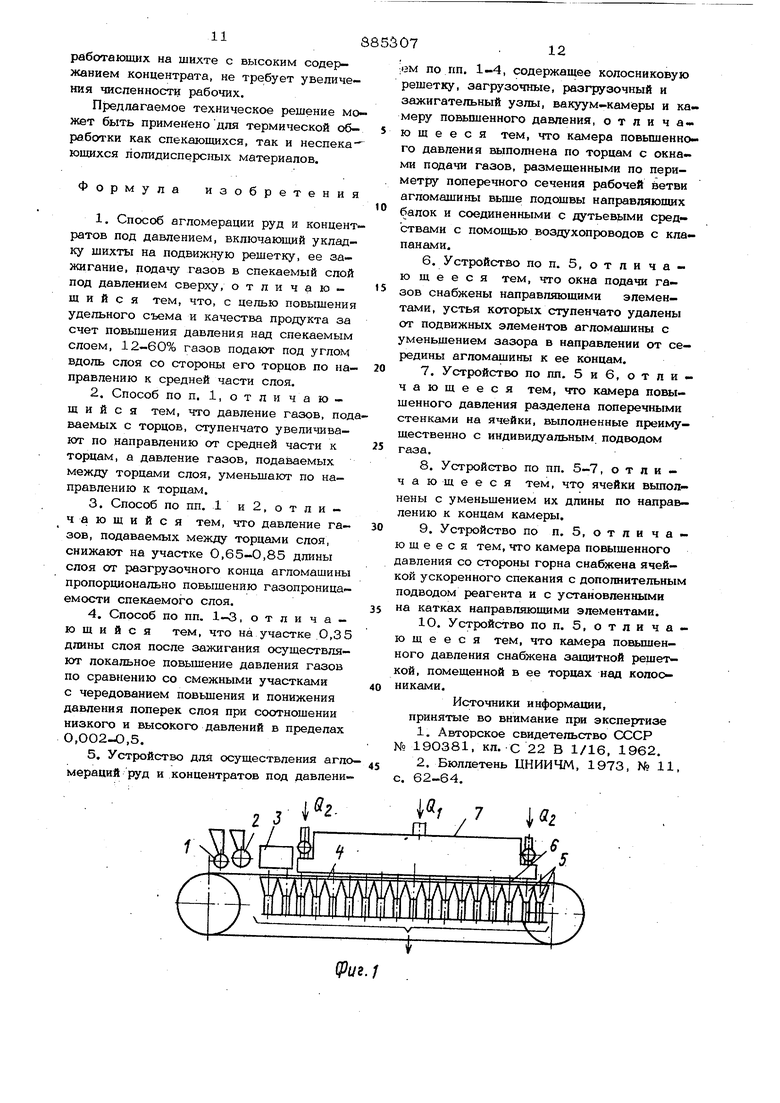

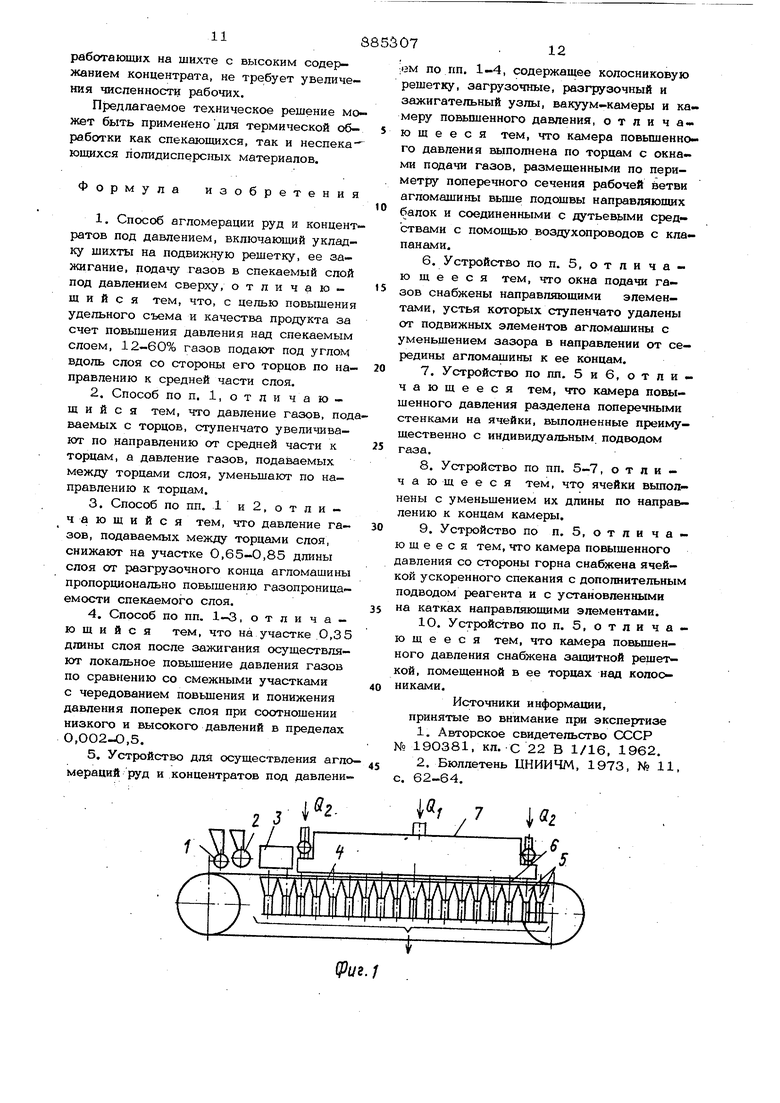

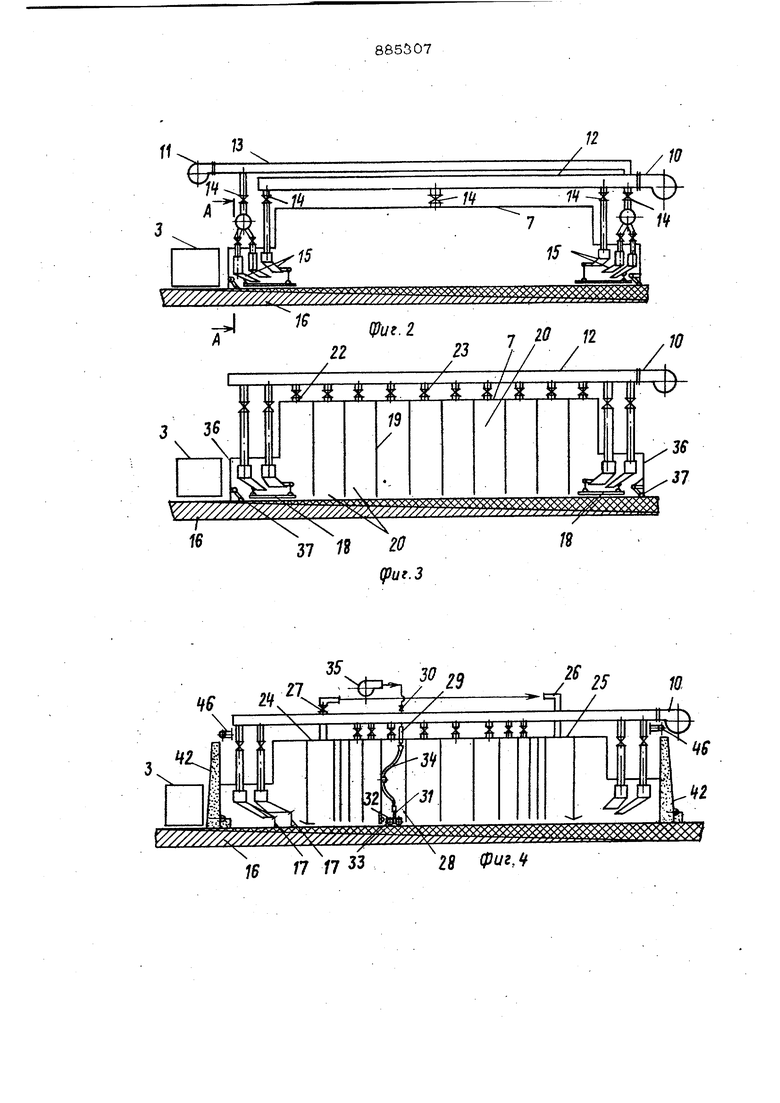

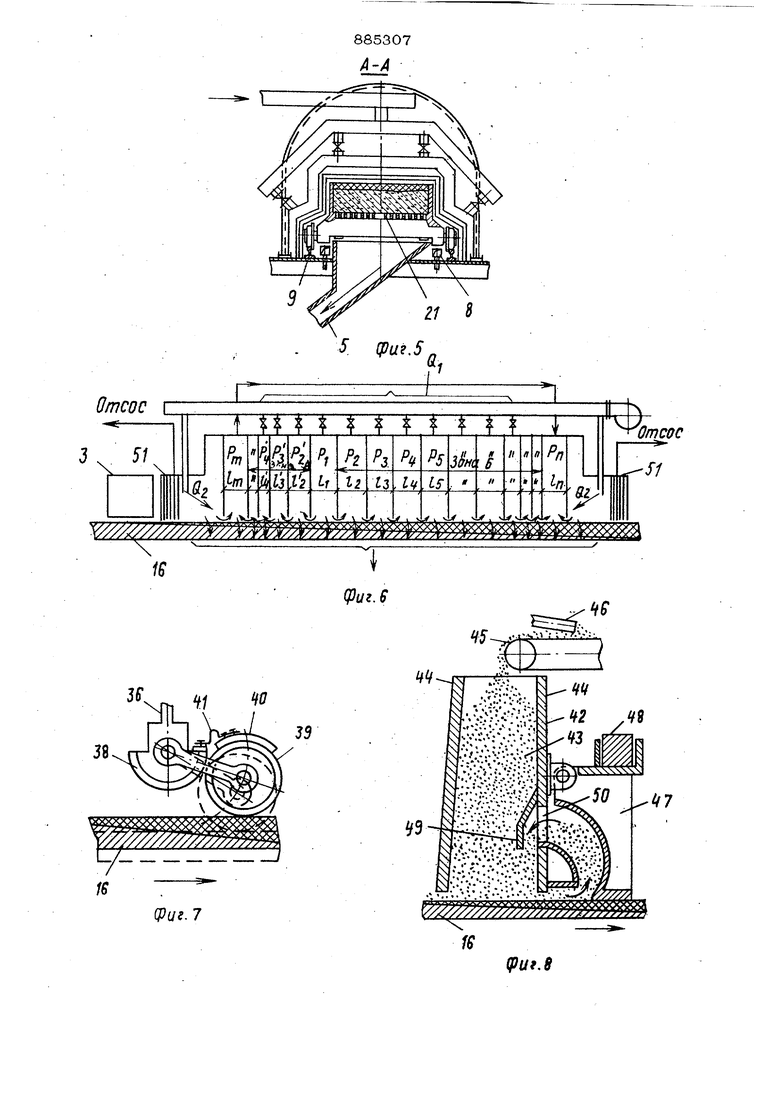

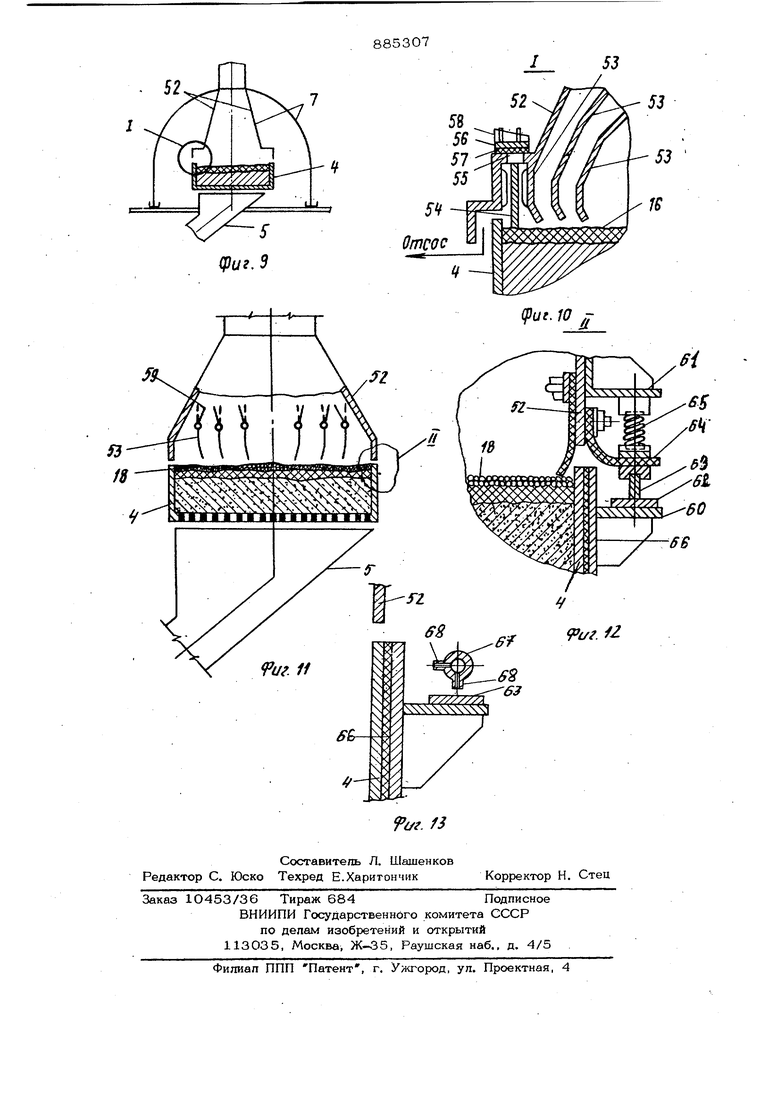

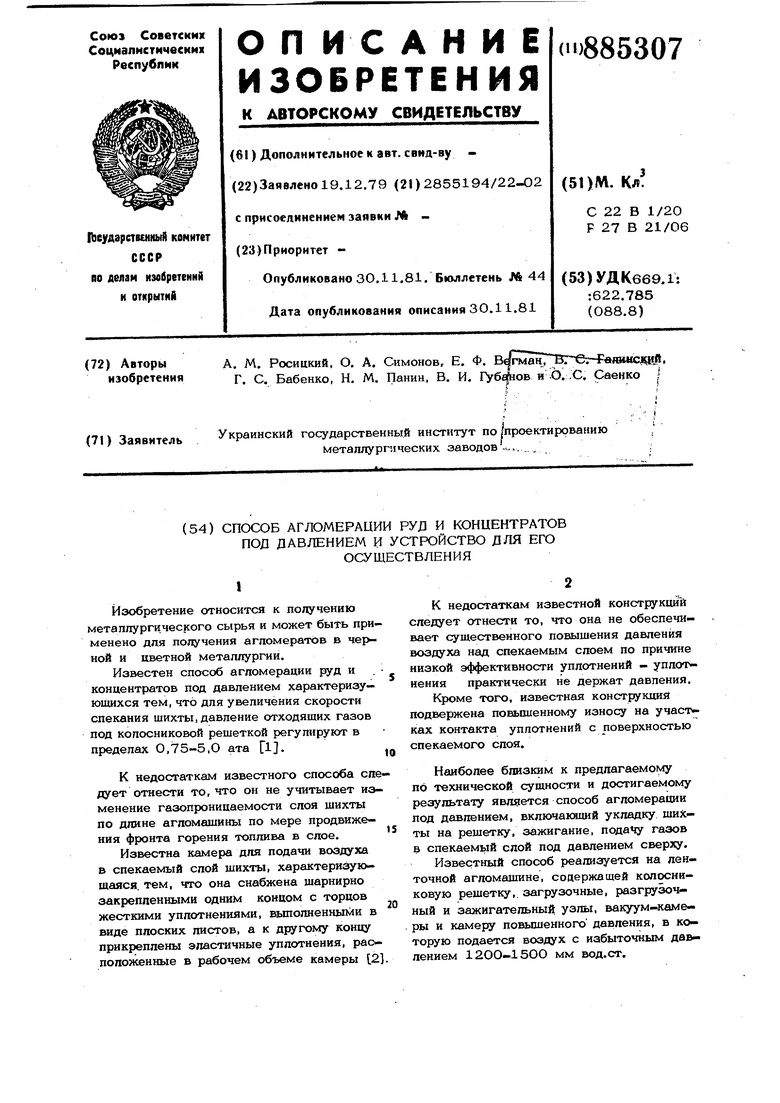

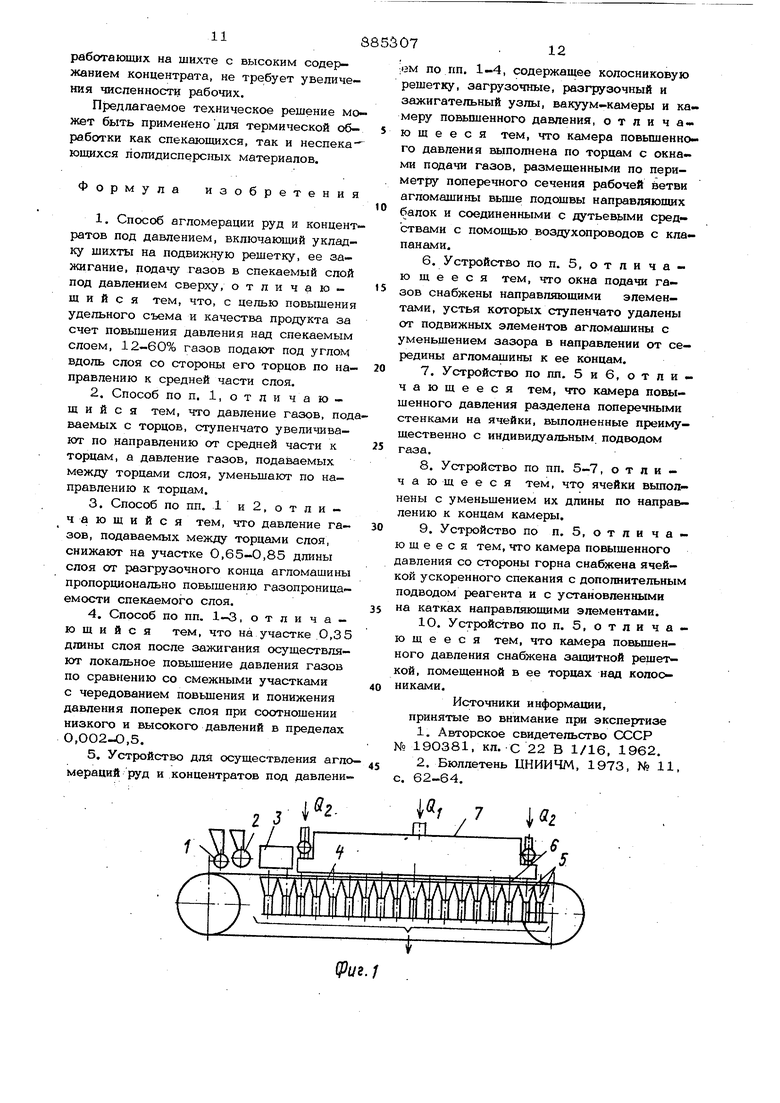

(54) СПОСОБ АГЛОМЕРАЦИИ РУЛ И КОНЦЕНТРАТОВ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО Изобретение относится к получению метаплурги.ческого сырья и может быть при менено для получения агломератов в и цветной металлургии. Известен способ агломерации руд и . концентратов под давлением характеризующихся тем, что для увеличения скорости спекания шихты, давление отходящих газов под колосниковой решеткой рюгулируют в пределах 0,75-5,0 ата 1. к недостаткам известного способа сле дует отнести то, что он не учитывает из менение газопроницаемости слоя шихты по длине агломашины по мере продвижения фронта горения топлива в слое. Известна камера для подачи воздуха в спекаемый слой шихты, характеризующаяся, тем, что она снабжена шарнирно закрепленными одним концом с торцов жесткими уплотнениями, вьшолненными в виде плоских листов, а к другому концу прикреплены эластичные уплотнения, расположенные в рабочем объеме камеры 2 ОСУЩЕСТВЛЕНИЯ К недостаткам известной конструкцией следует отнести то, что она не обеспечивает существенного повыщения давления воздуха над спекаемым слоем по причине низкой эффективности уплотнений - уплотнения практически не держат давления. Кроме того, известная конструкций подвержена повьпиенному износу на участках контакта уплотнений с поверхностью спекаемого слоя. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ агломерации под давлением, включакжшй укладку, шиХ- ты на рещетку, зажигание, подачу газов в спекаемый слой под давлением сверху. Известный способ реализуется на ленточной агломащине, содержащей колосниковую рещетку,. загрузочные, разгрузочный и зажигательный узлы, вакуум-камеры и камеру повыщенного давления, в которую подается воздух с избыточным дав лением 120О-15ОО мм вод.ст. 38 При загрузке шихты и выгрузке агломерата используются бункера, перекры тые сверху и снизу клапанами. Предусмот рены также клапаны для выранивания давления в. корпусе и бункерах Г2, Однако известное техническое решение характеризуется рядом недостатков, а именно: уменьшается надежность зажигания шихты и усложняется эвакуация избыточных прюдуктов горения, не прошедших через зажигаемый слой, что отрицательно влияот на производительность агломашины и ухудшает сантехнические условия труда, увеличиваются потери давления из корпуса большого объема, шлюзовые уст ройства для загрузки шихты и выдачи агломерата требуют увеличения установки по вы соте, увеличивается загазованность хвостовой части агломаи1ины окислами угле рюда и серы за счет остаточного углерода в агломерате, что ухудшает сантехнические условия труда и др. Цель изобретения - повышение удельного объема и качества продукта за счет повьпиения давления над спекаемым слоем. Поставленная цель достигается тем, что в способе, включакяцем укладку шихты на подвижную решетку, ее зажигание, подачу газов в спекаемый слой под давлением, 12-50% газов подают под углом вдоль слоя со стороны его торцов по направлению к средней части слоя. Причем давление газов, подаваемых с торцов, ступенчато увеличивают по направлению от средней части к торцам, а давление газов:, подаваемых между торцами слоя, уменьшают по направлению к торцам. Вместе с тем, давление газов, подава емых между торцами слоя, снижают на участке 0,65-0,85 длины слоя от разгру зочного конца агломашины пропорциональ но повьпиению газопроницаемости спекаемого слоя. Кроме того т на участке 0,35 длины слоя после зажигания осуществляют локальное повьциение давления газов по сравнению со смежными участками с чередованием повышения и понижения дав ления поперек слоя при соотношении низкого и высокого давлений в пределах 0,002-0,5. В устройстве -для осуществления спос ба, содержащем колосниковую решетку, загрузочные, разгрузочный и зажигатель ный узлы, вакуум-камеры и камеру повы шенного давления, последняя снабжена п торцам окнами подачи газов, п ещенны 7 МИ по периметру поперечного сечения рабочей ветви агломашины вьцце подошвы направляющих балок и соединеннь1ми с дутьевыми средствами с помошью воздухопроводов с клапанами. Причем окна подачи газов снабжены направляющими элементами, устья которых ступенчато удалены от подвижных элементов агломашины с уменьшением зазора в направлении от середины машины к ее концам. Камера повышенного давления разделена поперечными стенками на ячейки, выполненные, преимущественно, с индивидуальным подводом газов. Кроме того, ячейки выполнены с уменьшением их длины по направлению от, середины камеры к ее концам. Камера повьпиенного давления со стороны горна снабжена ячейкой ускоренного спекания, оборудованной дополнительным подводом реагента с установленными на катках направляющими элементами. В торцах камеры повышенного давления над колосниками спекательных тележек помещена защитная рещетка. На фиг. 1 показана установка, общий вид; на фиг. 2-4 - камера повьпиенного давления, продольный .разрез; на фиг. 5 разрез А-А на фиг. 2; на фиг. 6 - схема подачи и распределения газов; на фиг. 7-10 - узлы уплотнений торцовых и продольных стенок камеры повышенного давления; на фиг. 11 - схема распределения воздуха по ширине .агломашииы; на фиг. 12 - узел уплотнения продольной стенки камеры повьпиенного давления; на фиг. 13 - схема охлаждения уплотняющих пластин. Шихту укладывают на спекательные тележки, под вакуумом зажигают и перемещают зажженный слой в зону повьщ1енного давления, газов, например воздуха. Воздух подают в зону повьпиенного давления в средней части слоя в количестве S и со стороны торцов по направлению к средней части слоя Оj. Общее количество подаваемого на агломашину сжатого воздуха равно (1.0.,-1-0.ао,Для поддержания заданного давления с каждого торца подают 6-25% воздуха. При давлении под слоем 1ОО-1500 мм вод. ст. количество подаваемого с торца воздуха выбирают в пределах 6-15%. При повышении давления над слоем до 15ОО-5ООО мм вод. ст. количество подаваемого воздуха увеличивают до 1525%. Количество подаваемого через торць1 воздуха увеличивают также при увеличении ширины решетки агломашины. Воздух на торцах подают по периметру слоя выше подошвы направляющих балок спекательных тележек с увеличением давления в одну или 2W3 ступени по направлению от средней части к торцам. По вьшхение давления на каждой ступени по отношению к предыдущей производят на 10-15%. Воздух на торцах подают к поверхности слоя под острым углом, преимущественно в пределах 6-12. При подаче на участках контакта с подвижными элементами агломашины угол подачи воздуха (газов) может быть увеличен до 25-30 и более. Спекаемый слой между горном и хвостовой частью делят на зоны А и Б. ,3оиа А представляет собой участок слоя после зажигания, составляющий 0,150,35 длины слоя, зона Б - участок слоя примыкающий к хвостовой части агломашины и составляющий О,65-О,85 длины слоя. Начало и конец зоны определяются направлением движения спекаемого слоя шихты, т.е. по ходу движения спекательных тележек агломашины. Длина зоны А определяется с учетом обеспечения снижения давления над слоем (в начале зоны) эквивалентное снижению давления воздуха в IГoнцEf зоны Б. Длина зоны Б определится, при этом, разностью между общей длиной слоя и длиной зоны А, т.е. будет составлять 0,65-0,85 длины слоя. На Границе зон А и Б над слоем создают заданное избыточное давление воздуха RJ с понижением давления в направлении к торцам слоя до Pf, Pj, Рл, ,.., Ру, при Р, 1 Р..., Pf,. При этом снижение давления в направлении к концу зоны Б производят пропорционально увели чению газопроницаемости спекаемого слоя т.е. скорость фильтрации газов через спе каемый слой поддерживают практически оптимальной по длине слоя, а понижение давления в направлении к началу зоны А производят, преимущественно, с большей интенсивностью на более коротком участке до р|, pi,, Р Ра7 7 ..., Р.Снижение давления в зонах А и Б регулируют расходом воздуха, подаваемого в ячейки камеры повьпиенного давления с учетом фильтрации газов чере спекакхдий слой и потерь через бесконтактные межъячейковые поперечные перегородки. В связи с тем, что зона А значительно короче зоны Б и сопротивление спека емого слоя в зоне А растет по направлению к горну, давление в конце зоны А значительно превышает давление в конце зоны Б, т.е. С целью снижения потерь дутья одновременно с подачей воздуха в камеру с торцов слоя непрерывно осуществляют выравнивание давления воздуха на торцах слоя с помощью уравнительных секций и обводного трубопровода. Кроме того, выравнивание давления воздуха на торцах слоя обеспечивает возможность осуществления пслачи дутья в слой одной дутьевой машиной, что по уоловиям эксплуатации является более предпочтительным. Предлагаемым техническим решением предусматривается повышение газопроницаемости спекаемого слоя, например, в зоне А, которое может быть осуществлено за счет локального повьпиения давления газов по сравнению со смежными участками с чередованием повышения и понижения давления поперек слоя при соотношении низкого и высокого давлений, напри- . мер, в пределах 0,ОО2-О,5. Локальное повышение давления реализуется подачей в спой воздуха, кислорода, пара и т.п. от отдельного источника питания. При общем давлении над спекаемым слоем 10О-50ООмм вод. ст. локальное давление может находиться в пределах 1-5 ага и более. Реализация способа осуществляется с помощью предлагаемой установки. Установка содержит устройства 1 и 2 для укладки постели и шихты, зажигательный горн 3, приводные спекательные тележки 4, перемещаемые над вакуум-камерами 5. На участке между горном и хвостовой частью рабочая ветвь 6 помещена в камеру 7 повьпиенного давления. Камера повышенного давления снабжена в торцах окнами 8 подачи газов, установленными по периметру поперечного сечения рабочей ветви агломащины выше подошвы направляющих балок 9. Протяженность окон по длине агломащины может составлять О,3-О,8 ширины спекаемого слоя. Окна соединены с дутьевыми средствами 10 и 11 при помощи трубопроводов 12 и 13 и регулирювочных клапанов 14. Окна подачи газов снабжена направляющими элементами 15, установленными под острым углом к спекаемому слою 16, например, в пределах dL 6-12° и к элементам агломашины в пределах, например) cL г6-ЗО°, с образованием зазора 17, коорвый может быть ступенчатым. Между направляющими элементами и спекаемым

споем может быть установлена решетка 18, предохраняющая спекаемьгй спой от деформации при бопьших скоростях газов над споем. Решетка может быть также размещена на участке спекаемого слоя со стороны горна для предохранения тонкой непрочной корки агломерата.

Защитная решетка может быть выпопйена как контактирующей со спекаемым слоем, так и неконтактирующей. Контактирующая защитная решетка может быть выполнена, например, в виде катков, цепей и т.п. Не контактирующая решетка может быть выполнена из различного рода профилей, например уголков, швеллеров и т.п.

Камера повышенного давления разделена поперечными перегородками 19 с образованием ячеек 20. Фасонный вырез в поперечных перегородках по вЯешнему периметру поперечного сечения рабочей ветви агломашлны производят на монтаже с установкой минимально возможного зазора между перегородкой и подвижными элементами машины,- включая поверхность спекаемого слоя; на участке, помещенном над колосниковым полем, 21 вырез делают с учетом высоты спекаемого слоя или снабжают перегородку шарнирным фартуком. Фасонный участок поперечной пере- городки в месте прохода роликов спекатепьнь1Х тележек (окно для прохода роликов) снабжен шарнирным фартуком, откры вакниимся по ходу движения спекательных тепежек. После прохода ролика в зоне А окно закрывается под действием собственного веса фартука и давления воздуха. Поперечные перегородки устанавливают с учетом шага роликов спекательных тележек.

Длина ячеек Ч, может быть выполнена переменной с уменьшением длины по направлению от средней части камеры к торцам, что снижает потери давления в ячейках.

Ячейки снабжены подводящими патрубками 22с регулировочными клапанами 23

Камера повышенного давления может быть снабжена уравнительными секциями 24 и 25, соединенными обводным трубопроводом 2в с клапаном 27, ячейкой ускоренного спекания 28, оборудованной подводящим трубопроводом 29 с клапаном ЗО, направляющими элементами 31, устья которых закреплены на заданной высоте от поверхности спекаемого слоя на опорной раме 32 с катками 33, контактирующими с поверхностью спекаемого слоя. Направляющие элементы сочленены

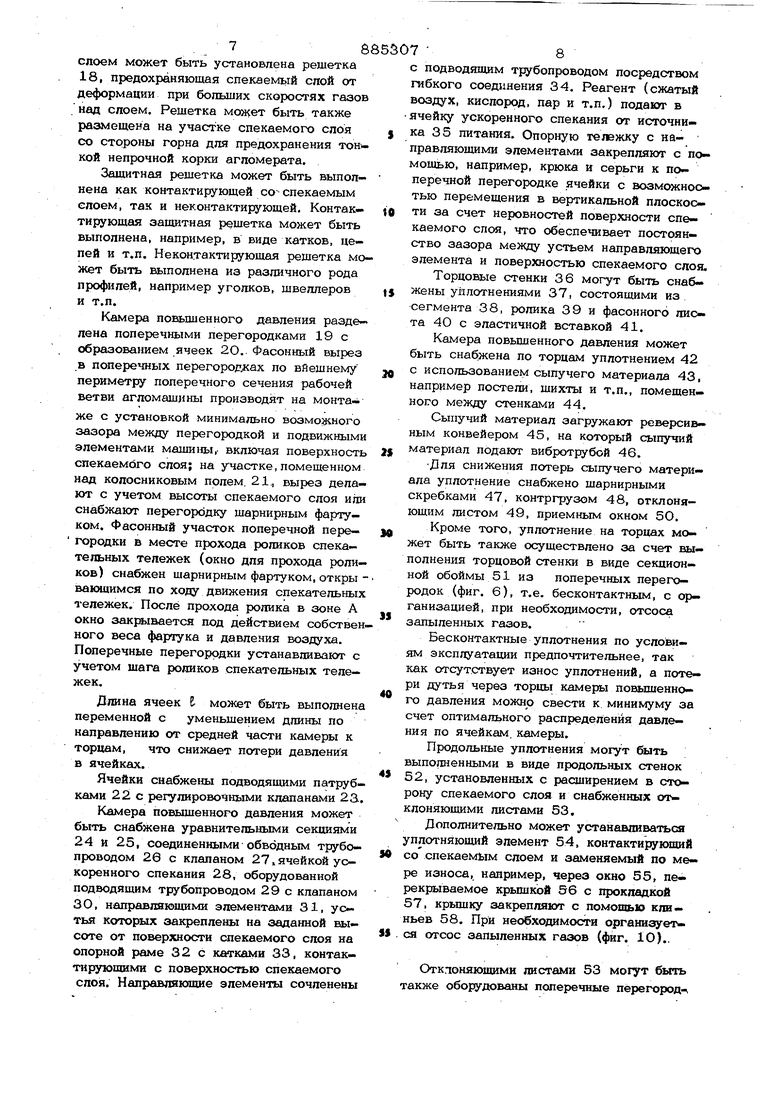

с подводящим трубопроводом посредством гибкого соединения 34. Реагент (сжатый воздух, кислород, пар и т.п.) подают в ячейку ускоренного спекания от источника 35 питания. Опорную гелвжку с направляющими элементами закрепляют с помощью, например, крюка и серьги к поперечной перегородке ячейки с возможное тью перемещения в вертикальной плоское ти за счет неровностей поверхности спекаемого слоя, что обеспечивает постоянство зазора между устьем направляющего элемента и поверхностью спекаемого слоя. Торцовые стенки 36 могут быть снаб5 жены уплотнениями 37, состоящими из

сегмента 38, ролика 39 и фасонного листа 4О с эластичной вставкой 41.

Камера повышенного давления может быть снабжена по торцам уплотнением 42 Q с использованием сыпучего материала 43, например постели, шихты и т.п., помещенного между стенками 44.

Сыпучий материал загружают реверсивным конвейером 45, на который сыпучий U материал подают вибротрубой 46.

Для снижения потерь сыпучего материала уплотнение снабжено шарнирными скребками 47, контргрузом 48, отклоняющим листом 49, приемным окном 50. Кроме того, уплотнение на торцах может быть также осуществлено за счет выполнения торцовой стенки в виде секционной обоймы 51 из поперечных перегородок (фиг. 6), т.е. бесконтактным, с организацией, при необходимости, отсоса запыленных газов.

Бесконтактные уплотнения по услови- STM эксплуатации предпочтительнее, так как отсутствует износ уплотнений, а потери дутья через торцы камеры повьпиенного давления можно свести к минимуму за счет оптимального распределения давления по ячейкам, камеры.

Продольные уплотнения могут быть выполненными в виде продольных стенок 52, установленных с расширением в сторону спекаемого слоя и снабженных отклоняющими листами 53.

Дополнительно может устанавливаться уплотняющий элемент 54, контактирующий М со спекаемым споем и заменяемый по мере износа, например, через окно 55, перекрываемое крьпикой 56 с прокладкой 57, крьпику закрепляют с помощью клиньев 58. При необходимости органи ет SJ . ся отсос запыленных газов (фиг. 10)..

Отклоняющими листами 53 могут быть также оборудованы поперечные перегородки 19, которые могут устанавливаться также наклонно. Для оптимального распределения воэ духа по ширине спекаемого слоя отклоня ющие листы могут быть снабжены поворотными козырьками 59. Для повьпиения герметичности установ ка может быть оборудована продольным уплотнением, состоящим из опорных элементов 60и 61, уплотняющих пластин 62-64, амортизатора 65. Амортизатор может быть заменен рычажной системой с контрггузами {не показано). Тепловое воздействие процесса на узел уплотнения снижают установкой теп лоизоляционной прокладки 66 и охлаждением на участке зажигания воздухом, подаваемым с помощью трубопровода 67 через сопла 68, Установку монтируют, например, в объеме, показанном на фиг. 4. На привод ные спекательные тележки 4 устройствами 1 и 2 укладывают постель и шихту. Горном 3 зажигают шихту и подают ее в камеру 7 повьпиенного давления газов, где с помощью дутьевого средства 10, трубопровода 12, патрубка 22 и клапанов 23 создают и поддерживают избыточное давление воздуха (до 1300-15ОО мм вод. ст.). Причем 6-25% дутья подают с торцов, а 50-88% - между торцами спекаемого слоя. Одновременно в вакуум камерах 5 другой дутьевой машины (не показана) создают вакуум порядка 80О-. 90О мм вод. ст. Благодаря увеличению перепада давлений в спекаемом слое 16 до 21ОО-2400 мм вод. ст., повьпиается вертикальная скорость спекания. Давление в камере 7 повышенного давления поддерживают следующим обра-, зом. В одной из ячеек 2О,установленной на границе зон А и Б, создают максимальное давление Р, которое способно обеспечитьдутьевое средство 10. В ряде ячеек 20, установленных между ячейкой с максимальным давлением и хвостовой частью агломашины, давление сни жают до Рп, PJ Р, ..., Р и пропорционально газопроницаемости спекаемого слоя. Снижение давления производят с По мощью клапанов 23 с учетом фильтрации газов через спекаемый слой и потерь дав ления через поперечные перегородки 19. При максимальном давлении (например 130О мм вод. ст.) в уравнительной сек ции 25 снижают давление до 4ОО 6ОО мм вод. ст. В ряде ячеек- 20,установлерных между ячейко1а с максимальны .давлением и горном, давление снижают 7 до 10 . PI. РИ , ..., FJ. Снижение давления производят с помощью клапанов 23 с учетом фильтрации газов через спекаемый слой и потерь давления через поперечные перегородки 19. В уравнительной секции 24 снижают давление до 900-1ООО мм вод. ст. Уравнение давления на торцах меясду уравнительными секциям 24 и 25 производят с помощью обводного трубопровода 26 с клапаном 27. Одинаковое и более низкое давление по торцам камеры 7 повышенного давления позволяет подавать воздух к агломашине одной дутьевой машиной и с меньшими потерями дутья. Дросселирование перепада давлений может быть также осуществлено под спекаемым слоем. Скорость спекания увеличивают локальным повышением давления в ячейке 28 дополнительно подаваемым в спекаемый слой реагентом, например воздухом, кислородом, паром и т.п. Реагент подают в слой 16 с помощью источника 35 питания, поддерживая давление на выходе из устья направляющих элементов 31 в пределах, например, 1,0-5,0 ати и более. Внутренний диаметр устья направляющих элементов 31 может изменяться, например, в пределах 10-25 мм. Удаление нижнего торца устья от поверхности спекаемого слоя 16 может составлять, например 30-1ОО мм при шаге элементов поперек слоя 25О-ЗОЭ мм. Установка направляющих элементов 31 на катках 33 обеспечивает заданное удаление нижнего торца от поверхности спекаемого слоя 16 автоматически. Предлагаемое техническое решение улучшает технико-экономические показа - тели процесса спекания руд черных металлов на действующих агломашинах и при новом строительстве, а именно: повышается удельный съем за счет увеличения перепада давлений в спекаемом слое,сни жается расход топлива на спекание за счет повьпиения высоты спекаемого; слоя, содержание мелочи фр. О-5 мм в годном агломерате за счет повышения высоты спекаемого слоя, узел укладки шихты и зажигания находится под атмосферным давлением, не требуется сооружения шлюзовой загрузки шихты ивьщачи агломерата, повышаются сантехнические условия труда, так как обслуживающий персонал работает в условиях атмосферного давления и отсутствует возможность прорыва газов, повышение удельного съема до 1,8 2,0 час в действующих аглоцехах. работающих на шихте с высоким содержанием концентрата, не требует увеличения чиспенности рабочих. Предлагаемое техническое решение мо жет быть примененодля термической обработки как спекающихся, так и неспекающихся лолидисперсиых материалов. Формула изобретения 1.Способ агломерации руд и концент ратов под давлением, включающий укладку шихты на подвижную решетку, ее зажигание, подачу газов в спекаемый слой под давлением сверху, отличаю- щ и и с я тем, что, с целью повышения удельного съема и качества продукта за счет повышения давления над спекаемым слоем, 12-60% газов подают под углом вдоль слоя со стороны его торцов по направлению к средней части слоя. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что давление газов, под ваемых с торцов, ступенчато увеличивают по направлению от средней части к торцам, а давление газов, подаваемых между ториами слоя, уменьшают по направлению к торцам. 3.Способ по пп. 1и2,отличающийся тем, что давление газов, подаваемых между торцами слоя, снижают на участке 0,65-0,85 длины слоя от разгрузочного конца агломашины пропорционально повышению газопроницаемости спекаемого слоя. 4.Способ по пп. 1-3, отличающийся тем, что на участке 0,35 длины слоя после зажигания осушествля- ют локальное повышение давления газов по сравнению со смежными участками с чередованием повьшения и понижения давления поперек слоя при соотношении низкого и высокого давлений в пределах 0,ОО2-0,5. 5.Устройство для осуществления ага мераций руд и концентратов под давлени м по пп. 1-4, содержащее колосниковую ешетку, загрузочные, разгрузочный и ажигательный узлы, вакуум-камеры и ка еру повышенного давления, о т л и ч a. щ е е с я тем, что камера повьпиенноо давления выполнена по торцам с окнаи подачи газов, размещенными по периетру поперечного сечения рабочей ветви агломашины вьпле подошвы направляющих балок и соединенными с дутьевыми средствами с помощью воздухопроводов с клапанами. 6.Устройство поп. 5,отличаю щ е е с я тем, что окиа подачи газов снабжены направляющими элементами, устья которых ступенчато удалены от подвижных элементов агломашины с уменьшением зазора в направлении от середины агломашины к ее концам. 7.Устройство по пп. 5и6, отличающееся тем, что камера повышенного давления разделена поперечными стенками на ячейки, выполненные преимущественно с индивидуальным подводом газа. 8.Устройство по пп. 5-7, отличающееся тем, что ячейки выполнены с уменьшением их длины по направлению к концам камеры, 9.Устройство по п. 5, о т л и ч а ю ш е е с я тем, что камера повышенного давления со стороны горна снабжена ячейкой ускоренного спекания с дополнительным подводом реагента и с установленными на катках направляющими элементами. 10.Устройство по п. 5, о т л и ч а ю щ е е с я тем, что камера повьпиен- ного давления снабжена защитной рещеткой, помещенной в ее торцах над колоониками. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №190381, кл. С 22 В 1/16, 1962. 2.Бюллетень ЦНИИЧМ, 1973, N9 11, с. 62-64.

(PuiJ

(риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания агломерата и устройство для его осуществления | 1980 |

|

SU1021185A1 |

| Вакуумно-дутьевая агломерационнаяМАшиНА | 1979 |

|

SU830102A1 |

| Способ загрузки шихты на агломерационную машину | 1978 |

|

SU789617A1 |

| Кольцевая агломерационная машина | 1972 |

|

SU446728A1 |

| Агломашина с нижним дутьем | 1979 |

|

SU836480A1 |

| Агломерационная машина для спекания материалов | 1986 |

|

SU1305175A1 |

| СПОСОБ АГЛОМЕРАЦИИ БОГОМОЛОВА, КОНВЕЙЕРНАЯ МАШИНА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2345151C2 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Устройство для загрузки шихты на агломерационную машину | 1981 |

|

SU981802A1 |

| Агломерационная машина | 1976 |

|

SU739323A1 |

, 5 17 17 33 28

5 (Pu.s ,1 (риг. 7

(риг,8 Ощсрс

Авторы

Даты

1981-11-30—Публикация

1979-12-19—Подача