2. Способ по п.1, о т л и ч а ю щ и и с я тем, что в каместве защитi-Horo вещества используют вещество, растворимое в промывочной жидкости.

За Способ по ПП..1 и 2, о т л и чающий.ся тем, что в качестве

защитного вещества используют водорастворимый поливиниловый спирт. I

. Способ поп.1,отличающ и и с я тем, что в качестве твердеющего вещества используют стеарин...

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промывки внутренней поверхности емкости | 1981 |

|

SU967599A1 |

| Способ очистки изделий | 1981 |

|

SU1030058A1 |

| Способ промывки емкостей | 1989 |

|

SU1706734A1 |

| Способ промывки сквозных внутренних полостей изделий | 1982 |

|

SU1060259A1 |

| Способ очистки внутренних поверхностей полых изделий | 1976 |

|

SU588025A1 |

| Способ очистки поверхности изделия от загрязнений | 1981 |

|

SU1033242A1 |

| МОЕЧНАЯ МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ОЧИСТКИ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ И УЗЛОВ | 2007 |

|

RU2348553C1 |

| Устройство для струйной промывки емкостей | 1987 |

|

SU1460807A1 |

| Способ струйной очистки поверхности изделий | 1990 |

|

SU1768325A1 |

| Устройство для мойки емкостей | 1980 |

|

SU895565A1 |

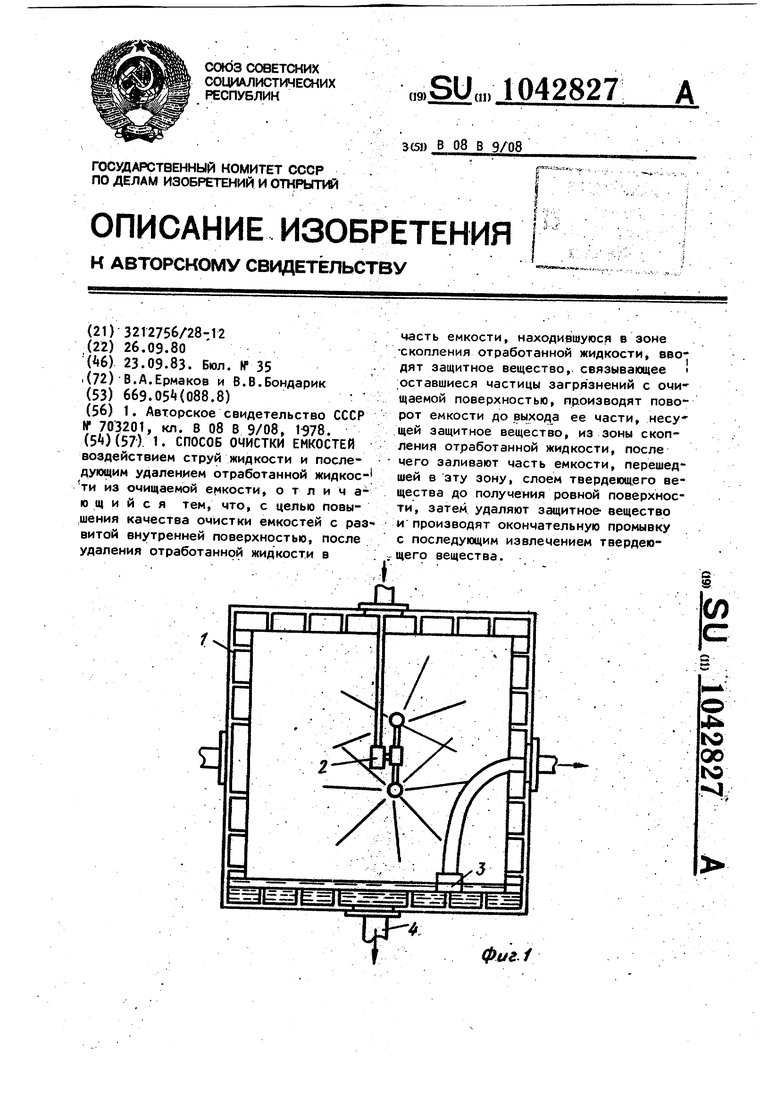

. 1. СПОСОБ ОЧИСТКИ ЕМКОСТЕЙ воздействием струй жидкости и после- дующим удален 1ем отработанной жидкости из очищаемой емкости, о т л и ч аю щ и и с я тем, что, с целью повышения качества очистки емкостей с развитой внутренней поверхностью, после удаления отработанной жидкости в . часть емкости, находившуюся в зоне скопления отработанной жидкости, вводят защитное вещество, связывающее оставшиеся частицы загрязнений с очи щаемой поверхностью, производят поворот емкости до выхода ее части, несу щей защитное вещество, из зоны скопления отработанной жидкости, после чего заливают часть емкости, перешедшей в эту зону, слоем твердеющего вещества до получения ровной поверхности, затем удаляют защитное вещество и производят окончательную промывку с последующим извлечением твердею;. щего вещества. фл/г 1

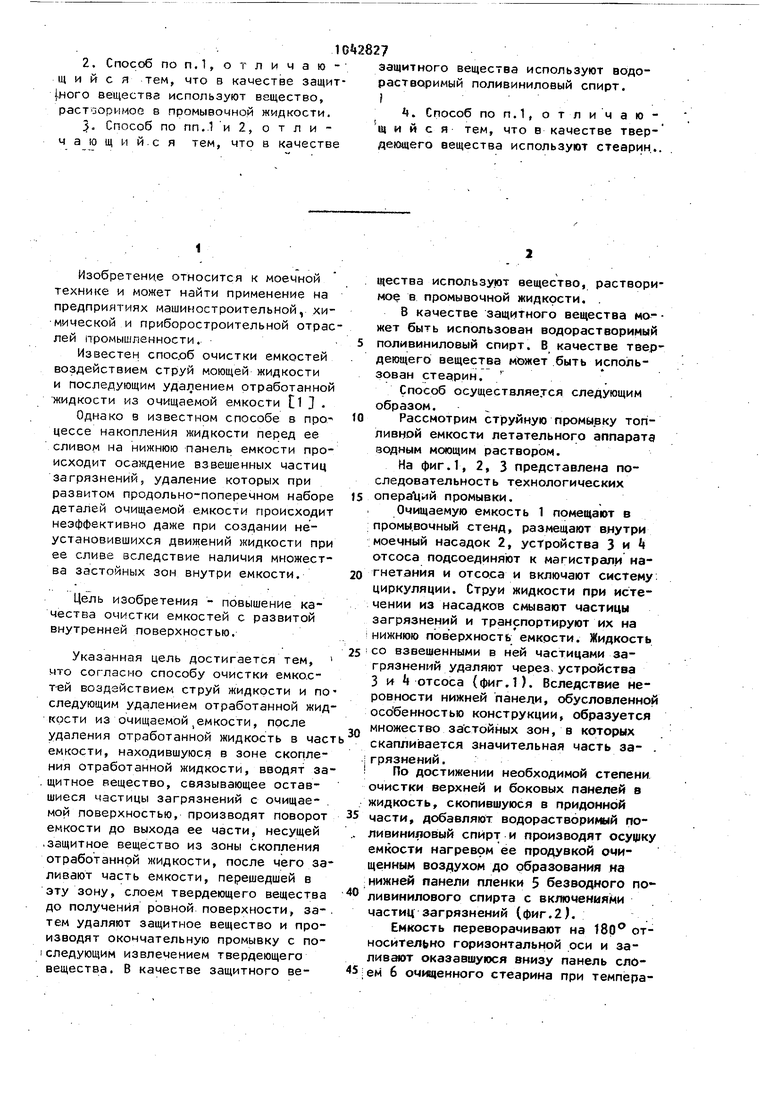

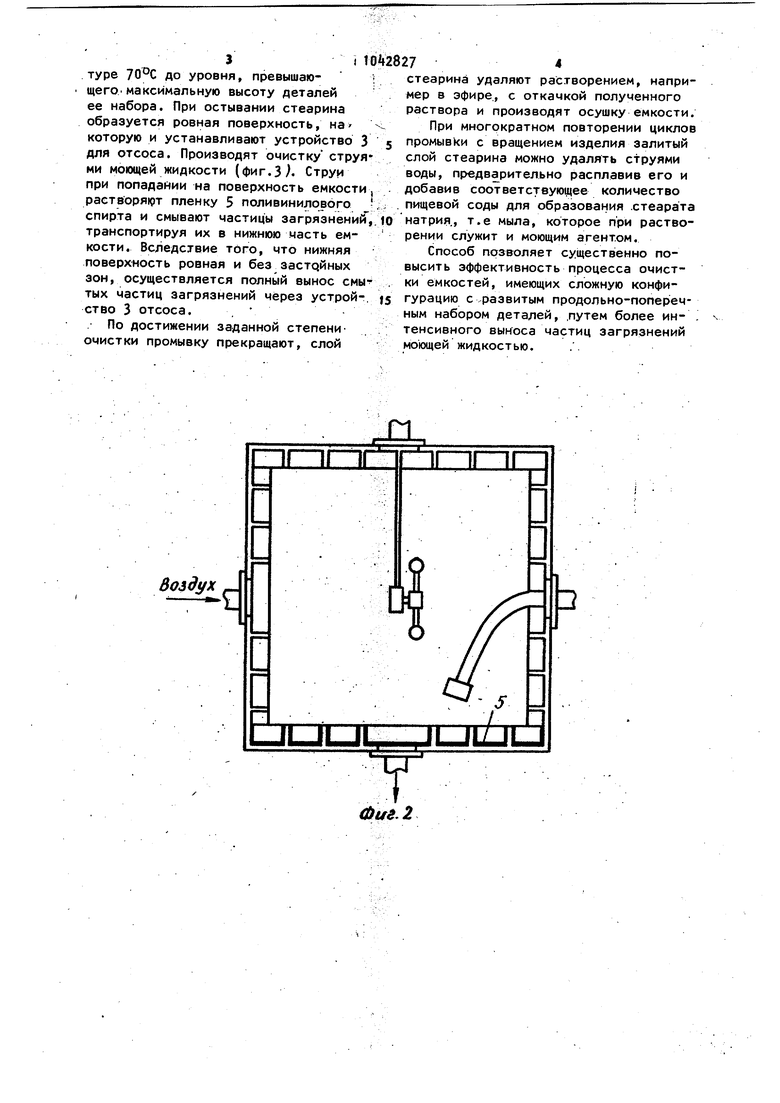

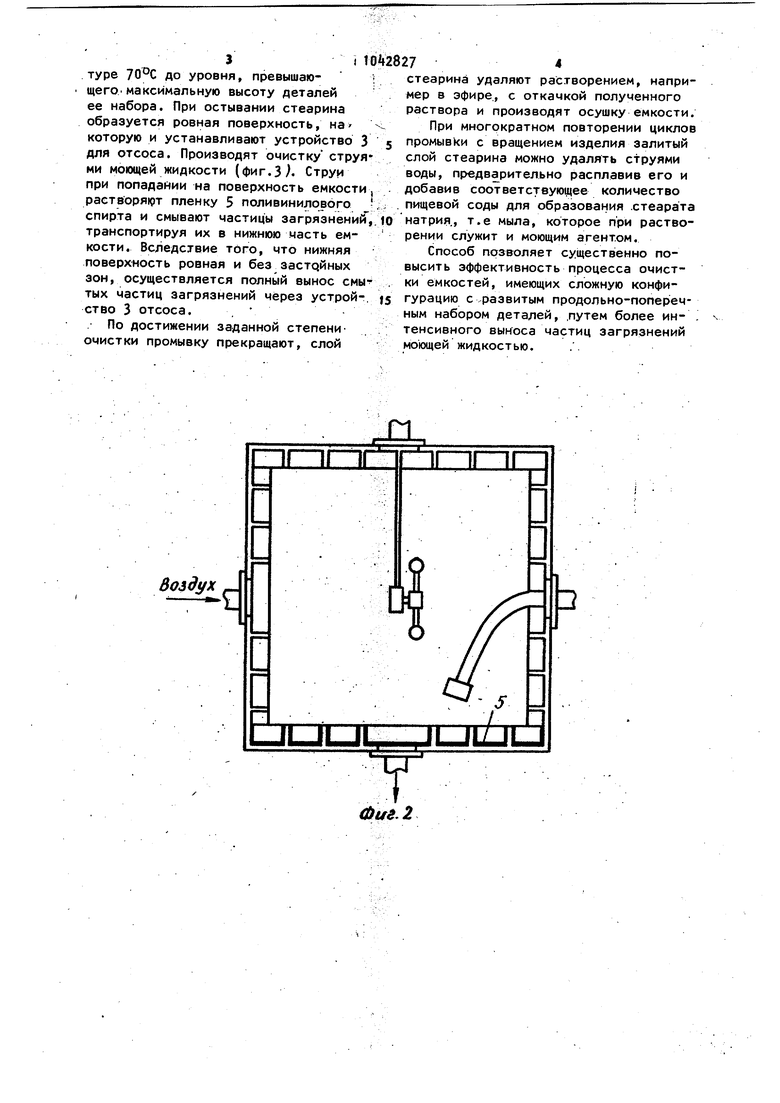

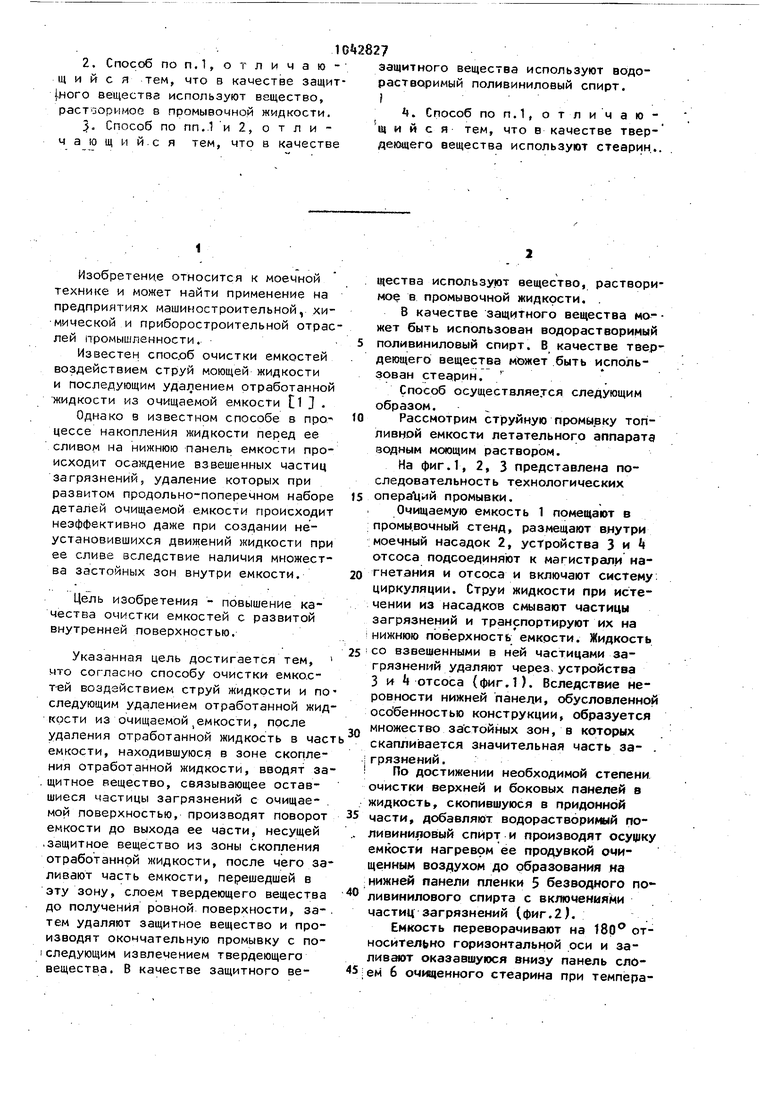

Изобретение относится к моечной технике и может найти применение на предприятиях машиностроительной, химической и приборостроительной отрас лей промышленности. Известен спос.об очистки емкостей воздействием струй моющей жидкости и последующим удалением отработанной жидкости из очищаемой емкости Li J Однако в известном способе в прО цессе накопления жидкости перед ее сливом на нижнюю панель емкости происходит осаждение взвешенных частиц загрязнений, удаление которых при развитом продольно-поперечном наборе деталей очищаемой емкости происходит неэффективно даже при создании неустановившихся движений жидкости при ее сливе вследствие наличия множества застойных зон внутри емкости. Цель изобретения - повышение качества очистки емкостей с развитой внутренней поверхностью. Указанная цель достигается тем, что согласно способу очистки емкостей воздействием струй жидкости и по следующим удалением отработанной жид кости из очищаемой емкости, после удаления отработанной жидкость в час емкости, находившуюся в зоне скопления отработанной жидкости, вводят за щитное вещество, связывающее оставшиеся частицы загрязнений с очищаемой поверхностью, производят поворот емкости до выхода ее части, несущей .защитное вещество из зоны скопления отработанной жидкости, после чего за ливают часть емкости, перешедшей в эту зону, слоем твердеющего вещества до получения ровной поверхности, затем удаляют защитное вещество и производят окончательную промывку с поI следующим извлечением твердеющего вещества. В качестве защитного вещества используют вещество, растворимое в промывочной жидкости. . В качестве защитного вещества ма- жет быть использован водорастворимый поливиниловый спирт. В качестве твердеющего вещества мьжет быть использован стеарин. Способ осуществляется следующим образом. Рассмотрим струйную промывку топливной емкости летательного аппарата водным моющим раствором. На фиг.1, 2, 3 представлена последовательность технологических операЦий промывки. Очищаемую емкость 1 помещают в промы.вочный стенд, размещают внутри моечный насадок 2, устройства 3 и j отсоса подсоединяют к магистрали нагнетания и отсоса и включают систему циркуляции. Струи жидкости при истечении из насадков смывают частицы загрязнений и транспортируют их на нижнюю поверхность емкости. Жидкость со взвешенными в ней частицами загрязнений удаляют через, устройства 3 и t отсоса {фиг.1). Вследствие неровности нижней панели, обусловленной особенностью конструкции, образуется множество застойных зон, в которых скапливается значительная часть за- . грязнений. По достижении необходимой степени очистки верхней и боковых панелей в жидкость, скопившуюся в придонной части, добавляют водорастворимый поливиниловый спирт и производят осущку емкости нагревом ее продувкой очищенным воздухом до образования на нижней панели пленки 5 безводного поливинилового спирта с включениями частиц загрязнений (фиг.2). Емкость переворачивают на 180 относительно горизонтальной оси и заливают оказавшуюся внизу панель слоем 6 очищенного стеарина при температуре 70°С до уровня, превышающего, максимальную высоту деталей ее набора. При остывании стеарина образуется ровная поверхность, на -: которую и устанавливают устройство 3 для отсоса. Производят очистку струями моющей жидкости (фиг.З). Струи при попадании на поверхность емкости, растворя|рт пленку 5 поливинилового .: спирта и смывают частицы загрязнений,, транспортируя их в нижнюю .часть емкости. Вследствие того, что нижняя поверхность ровная и без застайных зон, осуществляется полный вынос смытых частиц загрязнений через устрой-, ство 3 отсоса. . По достижении заданной степениочистки промывку прекращают, слой

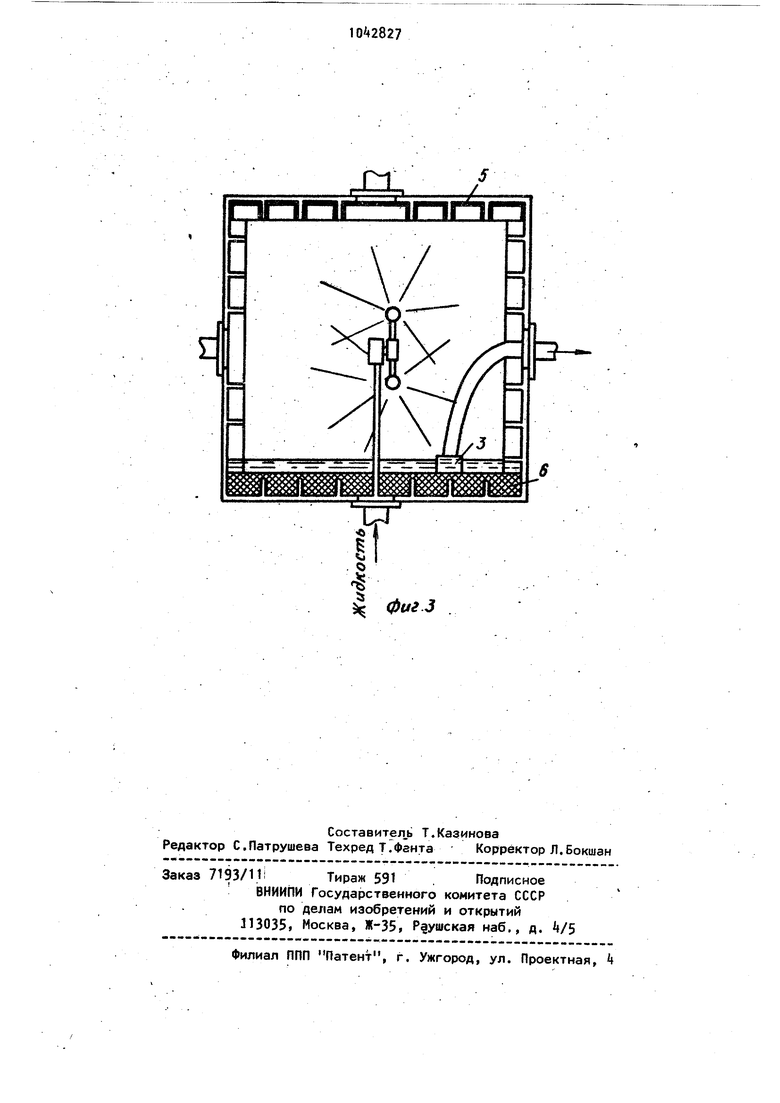

Воздух, 1 104 ; 74 стеарина удаляют растворением, например в эфире., с откачкой полученного раствора и производят осушку емкости. При многократном повторении циклов промывКи с вращением изделия залитый слой стеарина можно удалять ctpyями воды, предварительно расплавив его и добавив соответствующее количество пищевой соды для образования .стеарата натрия., т.е мыла, которое при растворении служит и моющим агентом. Способ позволяет существенно повысить эффективность процесса очистки емкостей, имеющих сложную конфигурацию с .развитым продольно-поперечным набором деталей, .путем более ин- . тенсивного выкоса частиц загрязнений моющей жидкостью.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для накатывания наружной резьбы | 1977 |

|

SU703201A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-09-23—Публикация

1980-09-26—Подача