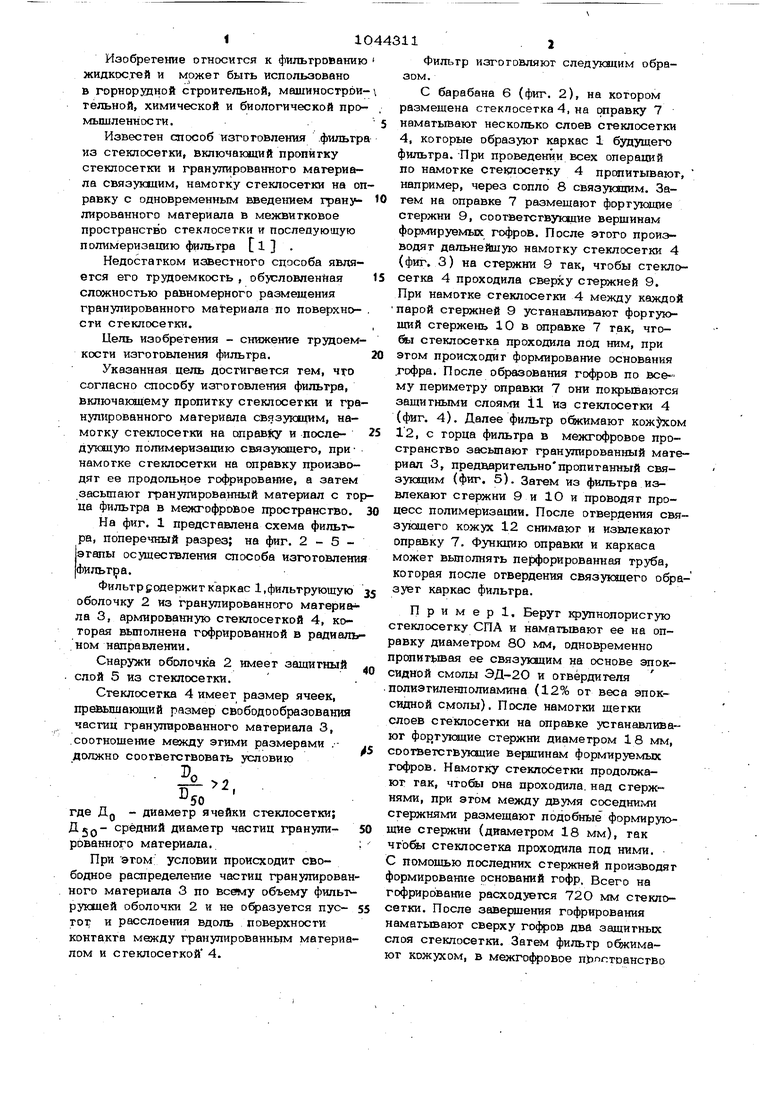

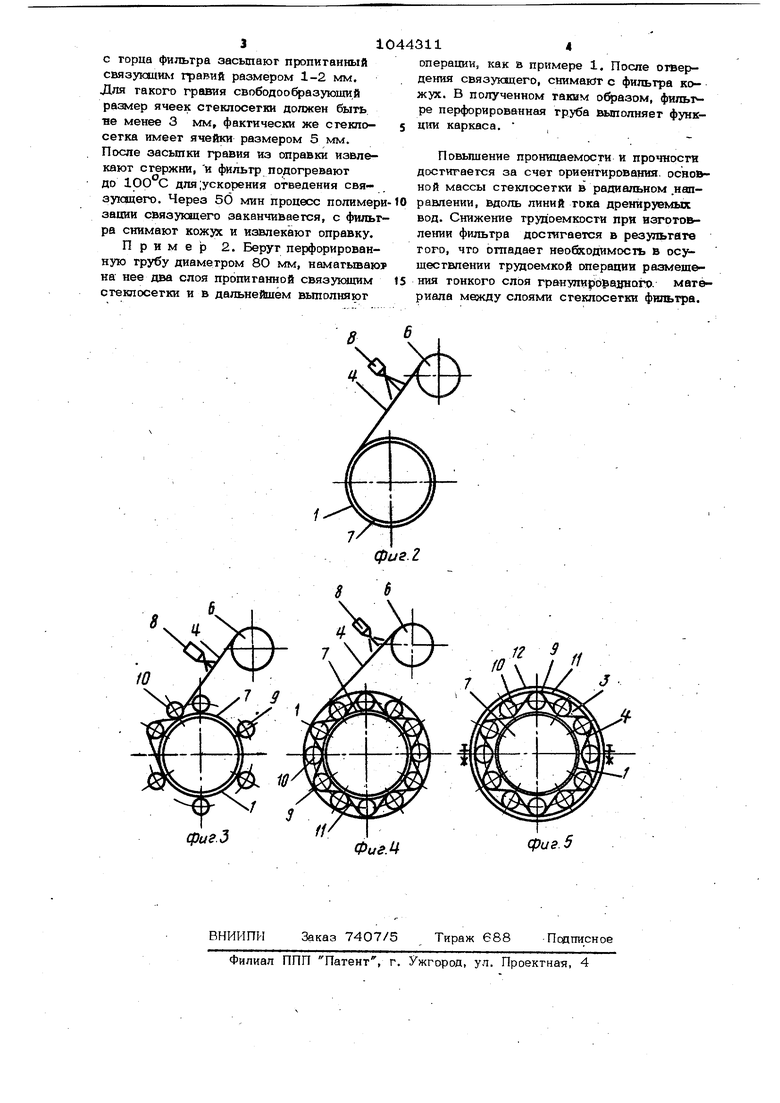

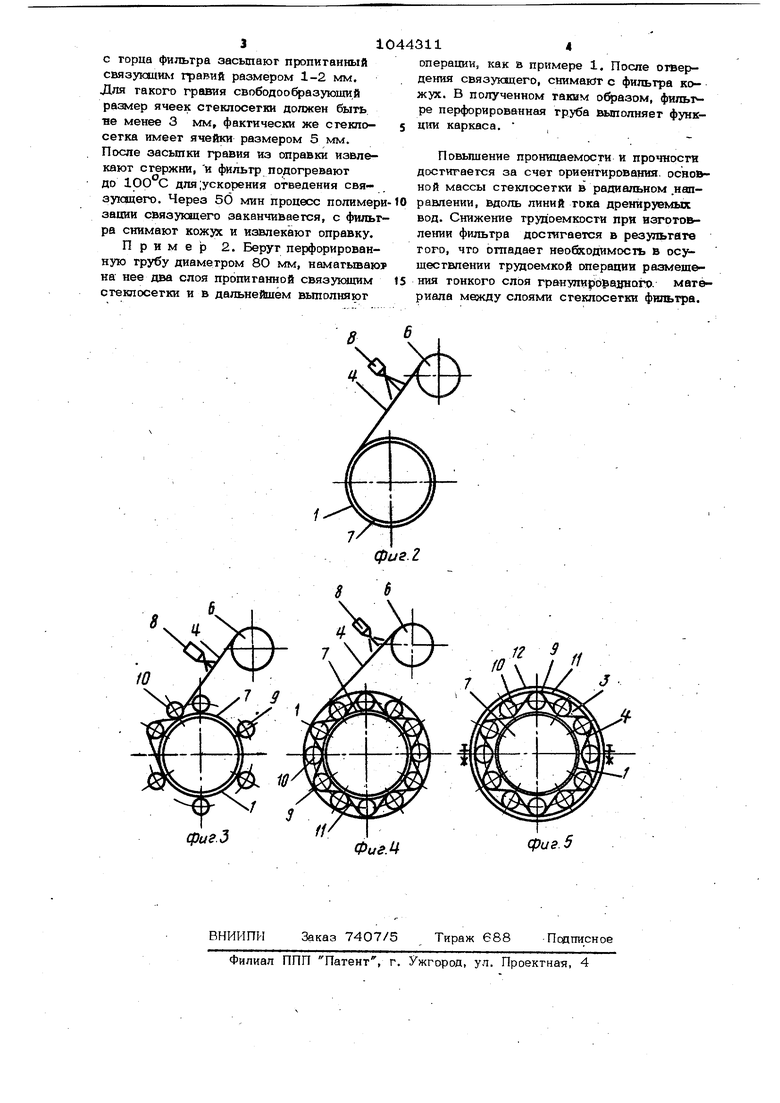

Изобретение огнсхзится к фильтрованию жидкое .гей и мржег быть использовано в горнорудной строительной, машинострби тельной, химической и биологической промышленности. Известен способ изготовления .фильтр из стеклосетки, включающий пропитку стеклосетки и гранулированного материала связующим, намотку стеклосетки на оп равку с одновременным введением rpaHj лированного материала в межвитковое пространство стеклосеткн и последующую полимеризацию фильтра L1 } Недостатком известного способа является его трудоемкость , обусловленйая сложностью равномерного размещения гранулированного материала по поверхнс сти стеклосетки. Цель изобретения - снижение трудоем кости изготовления фильтра. Указанная цель достигается тем, чго согласно способу изготовления фильтра, включаклцему пропитку стеклосетки и гра нулированного материала связующим, намотку стеклосетки на оправэку и последующую полимеризацию связуюшего, при намотке стеклосетки на оправку производят ее продольное гофрирование, а затем засыпают гранулированный материал с то ца фильтра в межгофровое пространство. На фиг. 1 представлена схема фильтра, поперечный разрез; на фиг. 2 - 5 этапы осуществления способа изготовлени Фильтра. Фильтр одержиткаркас 1,фильтрующую оболочку 2 из гранулированного материй ла 3, армированную стекпосеткой 4, которая выполнена гофрированной в радиаль ном направлении. Снаружи оболочка 2 имеет защитный слой 5 из стеклосетки. Сгеклосегка 4 имеет размер ячеек, превышающий размер свободообраэовашш частиц гранулированного материала 3, .соотношение между этими размерами .должно соответствовать условию - - диаметр ячейки стеклосегки; где Д. UKQ- средний диаметр частиц гранулированного материала. При этом условии происходит свободное распределение частиц гранулирован ного материала 3 по всему объему фильтрукшей оболочки 2 и не офазуется пусгот; и расслоения вдоль поверхности контакта между гранулированньш материа лом и стеклосеткой 4. 1 11. 2 Фильтр изготовляют следующим образом. С барабана 6 (фиг. 2), на котором размещена стекпосетка 4, на оправку 7 наматьюают несколько слоев стеклосетки 4, которые образуют каркас 1 будущего фильтра. При проведении всех операций по намотке стеклосетку 4 пропитывают, например, через сопло 8 связующим. Затем на оправке 7 размещают фортукацие стержни 9, соответствующие верщинам формируемых гофров. После этого производят дальнейшую намотку стеклосетки 4 (фиг. 3) на стержни 9 так, чтобы стеклосетка 4 проходила сверху стержней 9. При намотке стеклосетки 4 между каждой парой стержней 9 устанавливают фортующий стержень 10 в оправке 7 так, чтобь стеклосетка проходила под ним, при этом происходит формирование основания .гофра. После образования гофров по все- му периметру оправки 7 они покрьшаются защитными слоями 11 из стеклосетки 4 (фиг. 4). Далее фильтр обжимают кожном 12, с торца фильтра в межгофровое пространство засьшают гранулированный материал 3, предварительно пропитанный связукщим (фиг. 5). Затем из фильтра извлекают стержни 9 и 1О и проводят процесс полимеризации. После отвердения связующего кожух 12 снимают и извлекают оправку 7. Функцию оправки и каркаса может вьтолнять перфорированная труба, которая после отвердения связующего образует каркас фильтра. Пример, Берут крупнопористую стеклосетку СПА и наматывают ее на оправку диаметром 80 мм, одновременно пропитьгвая ее связуюшим на основе эпоксидной смолы ЭД-20 и отвердителя полиэтиленполиамина (12% от веса эпоксидной смолы). После намотки щетки слоев стеклосетки на оправке устанавливают фо1)тующие стержни диаметром 18 мм, соответствующие вертцинам формируемых гофров. Намотку стеклобетки продолжают так, чтобъ она проходила, над стержнями, при этом между двумя соседнигуга стержнями размещают подобные формирующие стержни (диаметром 18 мм), так чтобы стеклосетка проходила под ними. С помощью последних стержней производят формирование оснований гофр, Всего на гофрирование расходуется 72О мм стеклосетки. После завериения гофрирования наматьюают сверху гофров два защитных слоя стеклосетки. Затем фильтр обжимают кожухом, в межгофровое п)7пптоанство с горца фильтра засьшаюг пропитанный связующим гравий размером 1-2 мм. Для такого гравия свободообразуюшии размер ячеек стеклосегки должен быть ве менее 3 мм, фактически же стеклосетка имеет ячейки размером 5 мм. После засьшки гравия из оправки извлекают стержни, и фильтр подогревают до 1рО С для ;ускорения отведения связукадего. Через 50 мин процесс полимери-tO зации связующего заканчивается, с фильтра снимают кожух и извлекают оправку. Пример 2. Берут перфорированную трубу диаметром 80 мм, намагьтаюр на нее два слоя пропитанной связукнцим 15 стеклосетки и в дальнейшем вьшолняют 3114 операции, как в примере 1. После отвердения связующего, снимак т с фильтра кожух. В полученном таким офазом, фипы ре перфорированная труба выполняет функции каркаса. , Повышение проницаемости и прочности достигается за счет ориентирования, основной массы стеклосетки в радиальном .направлении, вдоль линий тока дренируемых вод. Снижение трудоемкости при изготовлении фильтра достигается в результате того, что отпадает необходимость в осуществлении трудоемкой операции размещ&ния тонкого слоя гранулироьадаого. материала между слоями стеклосетки фвпыра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр | 1983 |

|

SU1153025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ГОФРИРОВАННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1987 |

|

RU1603670C |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| МНОГОСЛОЙНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2506379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| Способ изготовления электроизоляци-онных изделий | 1971 |

|

SU508805A1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2006 |

|

RU2298435C1 |

| Способ изготовления многослойных резинотехнических изделий | 1979 |

|

SU856842A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРА, вкпючакщий пропитку стеклосетки и гранулированного материала связукшим, намотку стеклосетки на оправку и последукшую полимеризадяю связующего, отличающийся тем, что, с целью снижения труаоемкосгп нзгоговления фильтра при намотке стеклосеткв на оправку производят ее продольное гофрирование, а затем засьшают гранупи рованный материал с торца фильтра в межгофровое пространство. (Л фиг 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-09-30—Публикация

1981-12-25—Подача