(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛСЙНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| Способ изготовления полых изделий с дном и фланцем | 1984 |

|

SU1337169A1 |

| Способ изготовления многослойных полых изделий | 1977 |

|

SU671901A1 |

| Способ изготовления резинометаллической футеровки | 1990 |

|

SU1706891A1 |

| ИМПЛАНТИРУЕМЫЙ ПОЛЫЙ ПРОТЕЗ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2128024C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| Способ гибки по окружности | 1981 |

|

SU995981A1 |

| СПОСОБ ВУЛКАНИЗАЦИИ РУКАВНЫХ ВСТАВОК КРИВОЛИНЕЙНОГО ТИПА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2597396C1 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

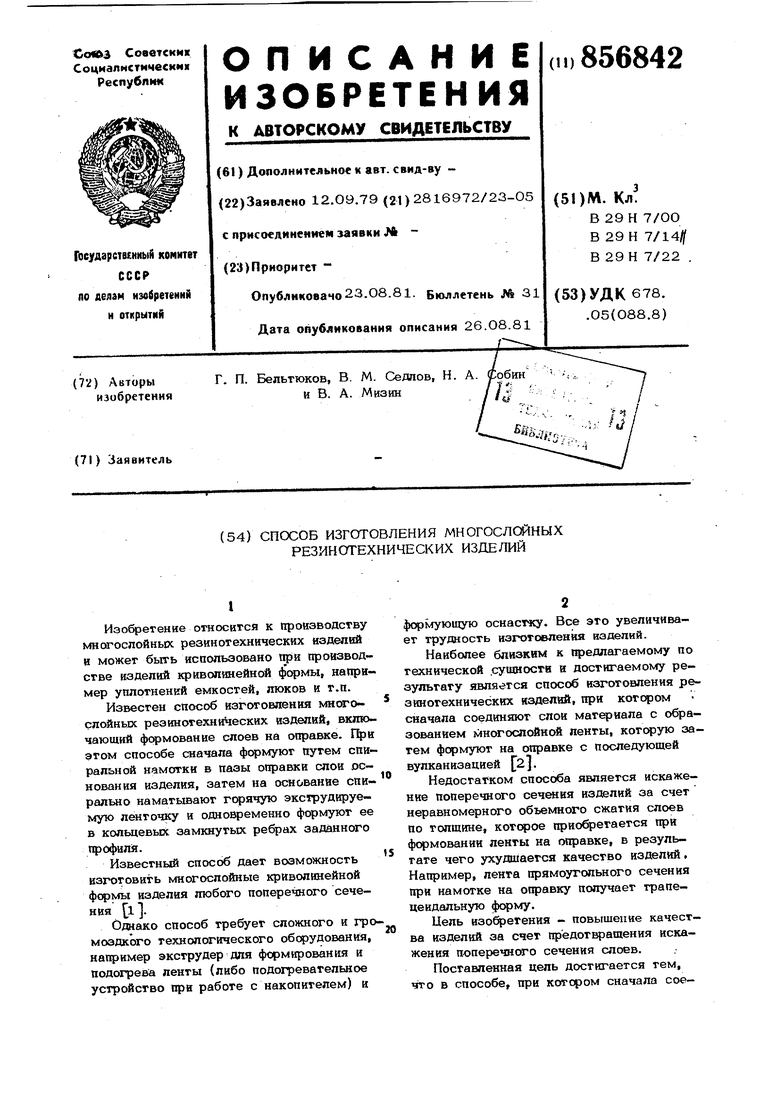

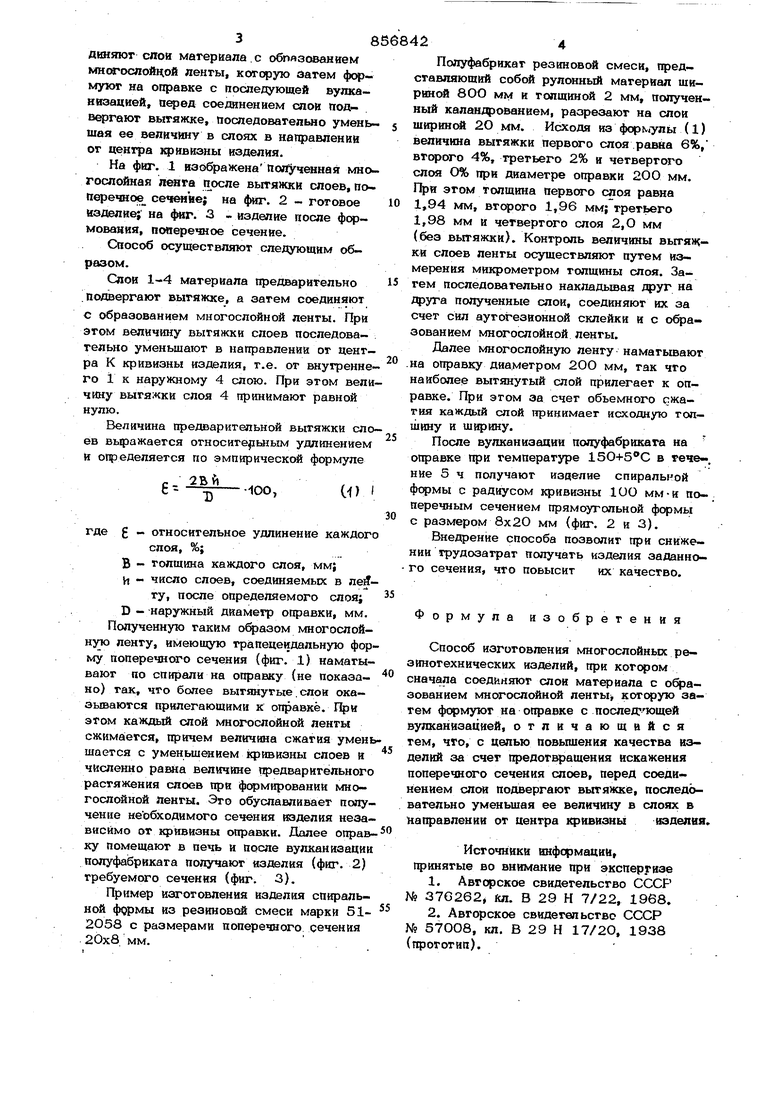

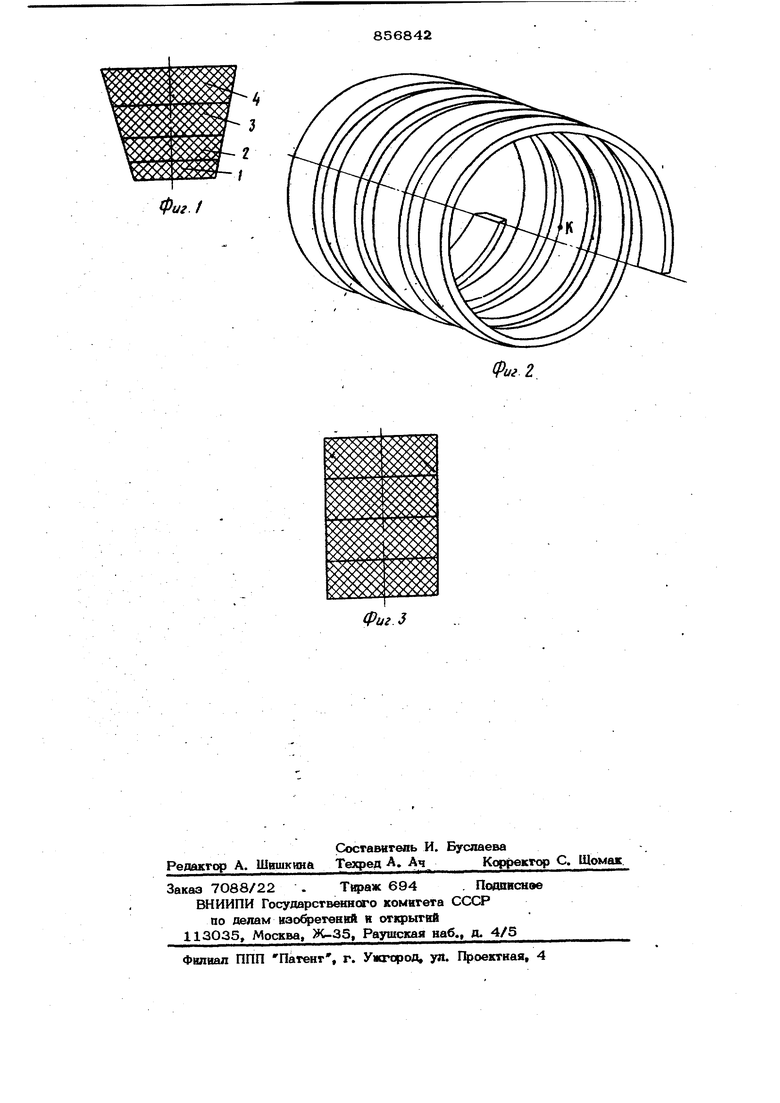

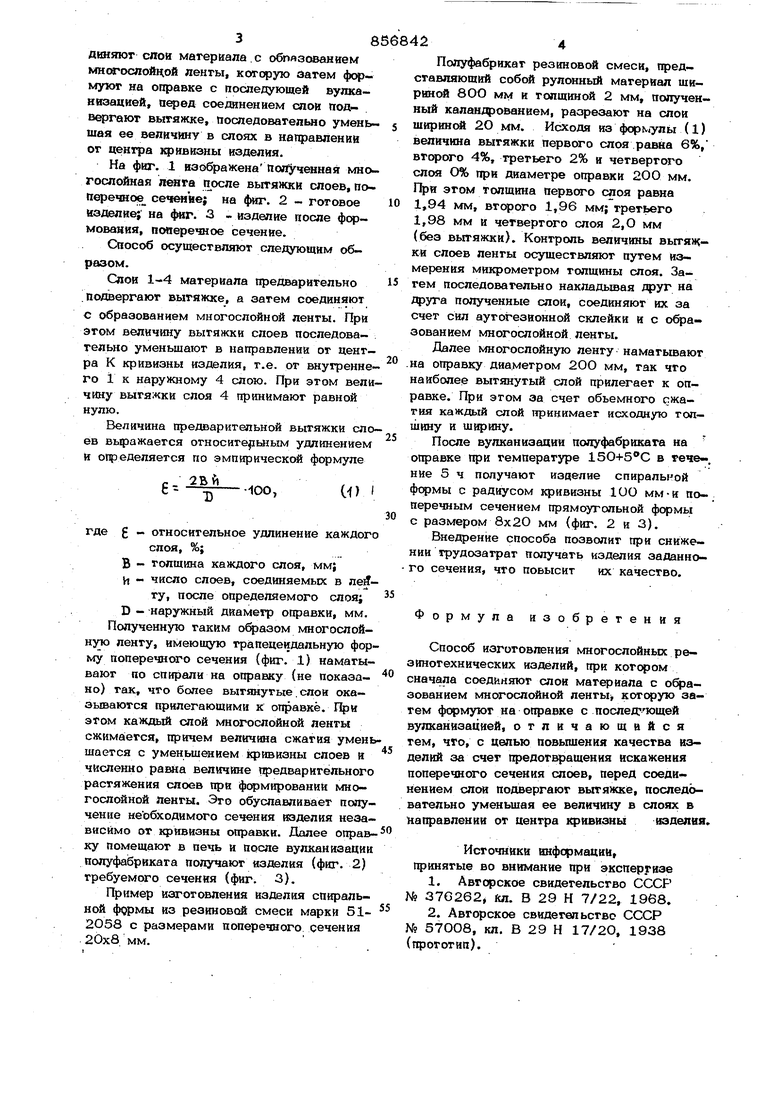

Иэобрегенне относится к производству многослойных резинотехнических изделий и может быть исцопьаовано 1фи производстве изделий криволинейной формы, например уплотнений емкостей, люков и т.п. Известен способ изготовления многослойных резинотехнических изделий, включающий фс мование слоев на оправке. При этом способе сначала формуют путем спиральной намотки в пазы оправки слои основания изделия, затем на основание спирально наматывают экструдкруемую ленточку и одно еменно ее в кольцевых замкнутых ребрах заданного профил:я. Известный способ дает возможность изготовить многослойные криволинейной формы изделия любого поперечного сечения l. Одаако способ требует сложного и громоздкого технологического оборудования, например экструдер для формирования и подогрева ленты (либо подогревательное устройство при работе с накопителем) и формующую оснас1«у. Все это увеличивает трудность изготовления изделий. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления резинотехнических изделий, при котором сначала соединяют слои материала с образованием мнся осяойной ленты, которую затем формуют на оправке с последующей вулканизацией 2. Недостатком способа является искажение поперечного сечения изделий за счет неравномерного объемного сжатия слоев по толщине, которое приофетается при формовании ленты на оправке, в результате чего ухудшается качество изделий, Например, лента прямоугольного сечения при намотке на оправку получает трапецеидальную форму. Цель изофетения - повышение качества изделий за счет предотвращения искажения поперечного сечения слоев. Поставленная цель достигается тем, что в способе, при котором сначала соедшяют спои материала.с о язованием многослойчой ленты, которую затем фс муют на оправке с последующей вулканизацией, соединением спои подвергают вытяжке. Последовательно уменьшая ее величину в слоях в направлении от центра кривизны изделия. На фиг, 1 изображена Полученная многослойная лента гтосле вытяжки слоев, поперечное сечение; на фиг. 2 - готовое изделие; на фиг. 3 - изделие после формования, поперечное сечение. Способ осуществляют следующим образом. Слои 1-4 материала предварительно подвергают вытяжке, а затем соединяют с образованием многослойной ленты. При этом величину вытяжки слоев последовательно уменьшают в направлении от центра К кривизны изделия, т.е. от внутреннего 1 к наружному 4 слою. При этом вели чину вытяжки слоя 4 принимают равной нулю. Величина пра/щаритепьной вытяжки сло ев выражается относительным удлинением и определяется по эмпирической формуле с 2В 6 -- - -100, где g - относительное удлинение каждог слоя, %; В - толщина каждого слоя, мм; И - число слоев, соединяемых в лейту, после определяемого слоя; D - наружный диаметр оправки, мм. Полученную таким офазом многослойную ленту, имеющую трапецеидальную фор му поперечного сечения (фиг. 1) наматывают по спирали на оправку (не показано) так, что более вытянутые. слои оказываются прилегающими к оправке. При этом каждый слой многослойной ленты сжимается, причем величина сжатия умен шается с уменьшением 1фивизны слоев и численно раша величине щэедварительного растяжения слоев при формировании многослойной Ленты. Это обуславливает полу чение необходимого сечения изделия неза висимо от кривизны оправки. Далее оправ ку помещают в печь и после вулканизации полуфабриката получают изделия (фиг. 2) требуемого сечения (фиг. 3). Пример изготовления изделия спиральной фдрмы из резиновой смеси марки 512O5S с размерами поперечного сечения .20x8 мм. Полуфабрикат резиновой смеси, представляющий собой рулонный материал шириной 8ОО мм и толщиной 2 мм, полученный каландрованием, разрезают на слои щиринЫ1 2О мм. Исходя из фop 4yльI (1) величина вытяжки первого слоя равна 6%, 4%, третьего 2% и четвертого слоя О% при диаметре оправки 2ОО мм. При этом толщина первого слоя равна 1,94 мм, второго 1,96 мм; третьего 1,98 мм и четвертого слоя 2,0 мм (без вытяжки). Контроль величины вытяжки слоев ленты осуществляют путем измерения микрометром толщины слоя. Затем последовательно накладьшая друг на друга полученные слои, соединяют их за счет сил аутогезионной склейки и с образованием многослойной ленты. Далее многослойную ленту наматьюают на оправку диаметром 200 мм, так что наиболее вытянутый слой прилегает к оправке. При этом за счет объемного сжатия каждый слой принимает исходную толшину и ширину. После вулканизации полуфабриката на оправке при температуре 15О+5 С в тече-. ние 5 ч получают изделие спиралькой формы с радиусом кривизны 1ОО мм и поперечным сечением прямоугольной фермы с размером 8х2О мм (фиг. 2 и 3). Внедрение способа позволит при снижении трудозатрат получать изделия заданного сечения, что повысит их качество. Формула изобретения Способ изготовления многослойных резинотехнических изделий, при котором сначала соеди.няют слои материала с офазованием многослойной ленты которую затем формуют на оправке с последующей вулканизацией, отличающийся тем, что, с целью повышения качества изделий за счет предотвращения искажения поперечного сечения слоев, перед соединением слои подвергают вытяжке, последовательно уменьшая ее величину в слоях в направлении от центра кривизны изделия. Источники информации, финятые во внимание при экспертизе 1.Авторское свидетельство СССР № 37G262, кл. В 29 Н 7/22, 1968. 2,Авторское свидетельство СССР № 57008, кл. В 29 Н 17/2О, 1938 (прототип).

фиг.

фиг 2

Авторы

Даты

1981-08-23—Публикация

1979-09-12—Подача