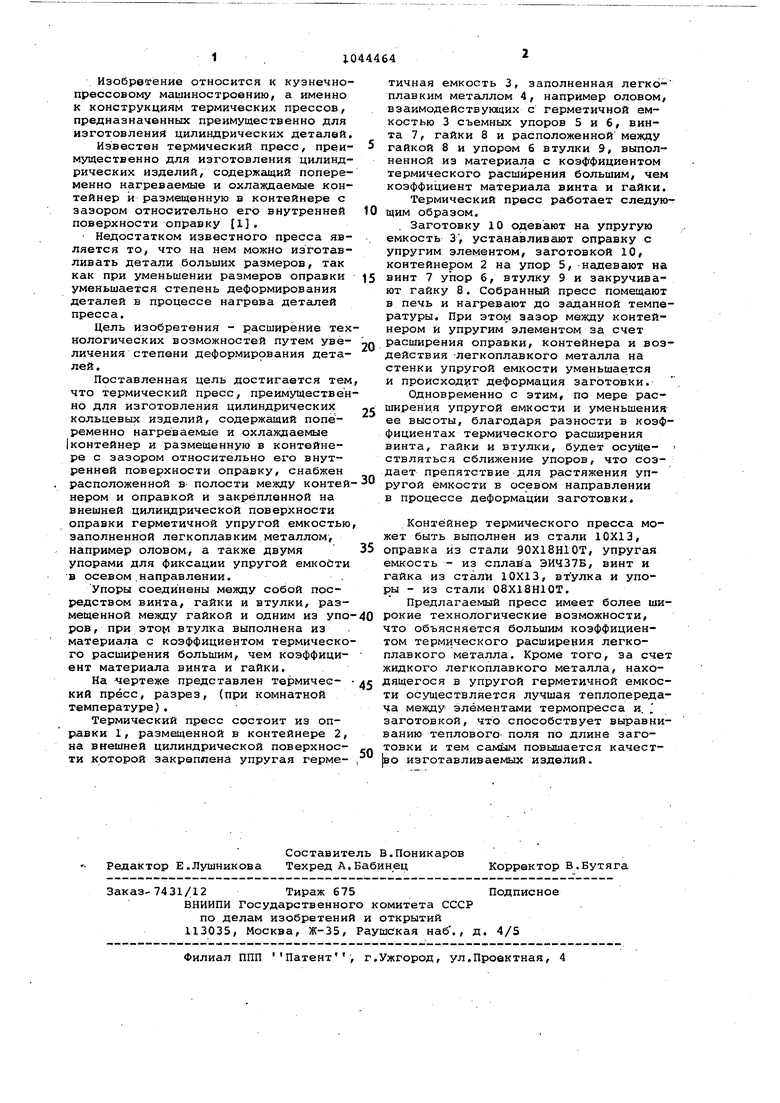

Изобретение относится к куэнечно прессовому машиностроению, а именно к конструкциям термических прессов, предназначенных преимущественно для изготовления цилиндрических деталей Известен термический пресс, преймущественно для изготовления цилиндрических изделий, содержащий попеременно нагреваемые и охлаждаемые контейнер и размещенную в контейнере с зазором относительно его внутренней поверхности оправку 1. Недостатком известного пресса является то, что на нем можно изготавливать детали больших размеров, так как при уменьшении размеров оправки уменьшается степень деформирования деталей в процессе нагрева деталей пресса, Цель Изобретения - расширение тех нологических возможностей путем увеличения степени деформирования деталей. Поставленная цель достигается тем что термический пресс, преимуществен но для изготовления цилиндрических кольцевых изделий, содержащий попеременно нагреваемые и охла)кдаемые Iконтейнер и размещенную в контейнере с зазором относительно его внутренней поверхности оправку, снабжен расположенной в- полости между контей нером и оправкой и закрепленной на внешней цилиндрической поверхности оправки герметичной упругой емкостью заполненной легкоплавким металлом, например оловом, а также двумя упорами для фиксации упругой емкойти в осевом .направлении. Упоры соединены между собой посредством винта, гайки и втулки, размещенной между гайкой и одним из упо ров, при STOji втулка выполнена из материала с коэффициентом термическо го расширения большим, чем коэффициент материала винта и гайки. На чертеже представлен термический пресс, разрез, (при комнатной температуре), Термический пресс состоит из оправки 1, размещенной в контейнере 2, на внешней цилиндрической поверхности которой закреплена упругая герметичная емкость 3, заполненная легкоплавким металлом 4, например оловом, взаимодействующих с герметичной емкостью 3 съемных упоров 5 и 6, винта 7, гайки 8 и расположенной между гайкой 8 и упором 6 втулки 9, выполненной из материала с коэффициентом термического расширения большим, чем коэффициент материала винта и гайки. Термический пресс работает следующим образом, . Заготовку 10 одевают на упругую емкость 3, устанавливают оправку с упругим элементом, заготовкой 10, контейнером 2 на упор 5, -надевают на винт 7 упор б, втулку 9 и закручивают гайку 8, Собранный пресс помещают в печь и нагревают до заданной температуры. При этом зазор между контейнером и упругим элементом за счет расширения оправки, контейнера и воздействия -легкоплавкого металла на стенки упругой емкости уменьшается и происходит деформация заготовки. Одновременно с этим, по мере расширения упругой емкости и уменьшенияее высоты, благодаря разности в коэффициентах термического расширения винта, гайки и втулки, будет осуЩествляться сближение упоров, что создает препятствие для растяжения упругой емкости в осевом направлении в процессе деформации заготовки. Контейнер термического пресса может быть выполнен из стали 10X13, оправка из стали 90Х18Н10Т, упругая емкость - из сплава ЭИЧ37Б, винт и гайка из стали 10X13, втулка и упоры - из стали 08Х18Н10Т, Предлагаемый пресс имеет более широкие технологические возможности, что объясняется большим коэффициентом термического расширения легкоплавкого металла. Кроме того, за счет жидкого легкоплавкого металла, находящегося в упругой герметичной емкости осуществляется лучшая теплопередача между элементами термопресса и. , заготовкой, что способствует выравниванию теплового поля по длине заготовки и тем самь1М повышается качест|во изготавливаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ФОРМЫ СТАКАН | 2015 |

|

RU2595182C1 |

| Способ сборки с натягом деталей типа вал-втулка | 1982 |

|

SU1031711A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО БЕСКОМПРЕССОРНОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1967 |

|

SU202855A1 |

| Устройство для термической правки изделий | 1981 |

|

SU1018984A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| ОПРАВКА ДЛЯ ФОРМИРОВАНИЯ ВНУТРЕННЕГО ШЛИЦЕВОГО ПРОФИЛЯ ДЕТАЛЕЙ ТИПА ВТУЛКИ | 1994 |

|

RU2074040C1 |

| Устройство для гидропрессования трубчатых изделий | 1987 |

|

SU1532172A1 |

ТЕРМИЧЕСКИЙ ПРЕСС, преимущественно для изготовления цилиндрических кольцевых изделий, содержащий попеременно нагреваемые и охлаждаемые контейнер и размещенную в контейнере с зазором относительно его внутренней поверхности оправку, от л ич а ю щ и и с я тем, что, с целью расширения технологических возможностей путем увеличения степени деформирования обработки изделий, он снабжен расположенной в полости между контейнером и оправкой и закрепленной на внешней цилиндрической поверх- . ности оправки герметичной упругой емкостью, заполненной легкоплавким ме.таллом, например оловом/ а также двумя упорами для фиксации упругой емкости в осевом направлении. 2. Пресс по п. 1, отличающийся тем, что упоры соединены между собой посредством винта, гайки и втулки,.размещенной между гайкой и одним из упоров, при этом втулка выполнена из материала с к ээффици- ентом термического расширения большим., чем коэффициент ма:териала винта | и гайки. 8 4 4: 4 а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термический пресс | 1977 |

|

SU670464A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| (прототип). | |||

Авторы

Даты

1983-09-30—Публикация

1982-06-07—Подача