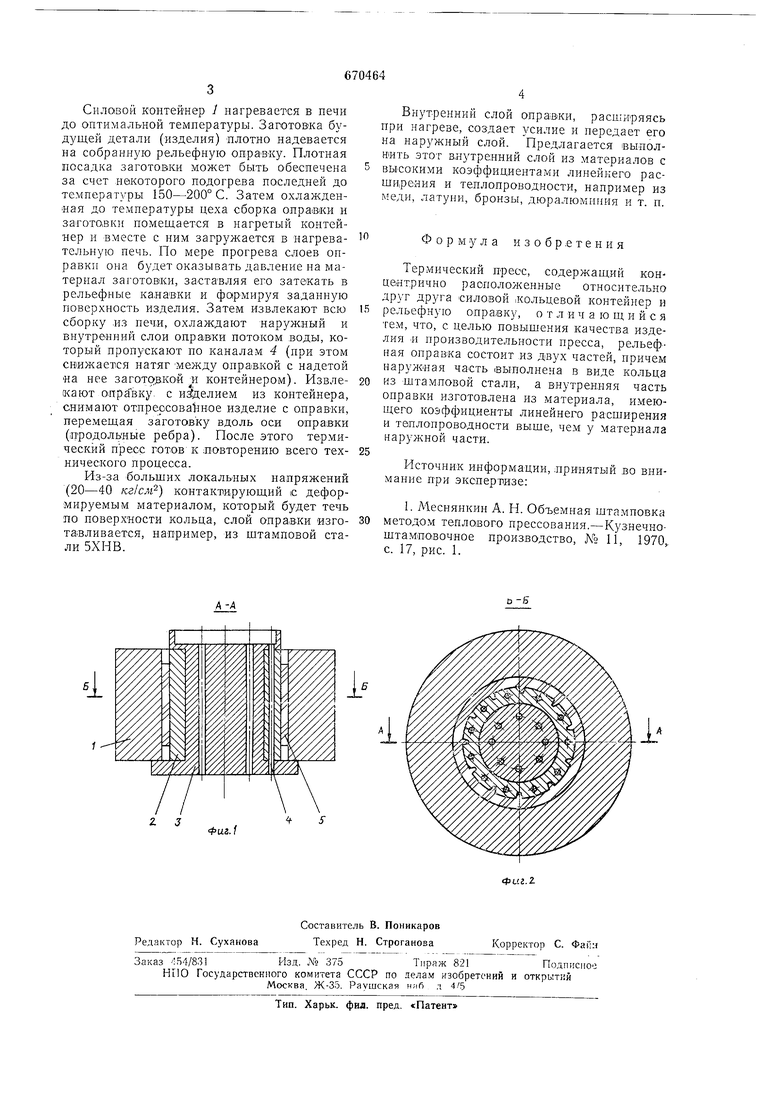

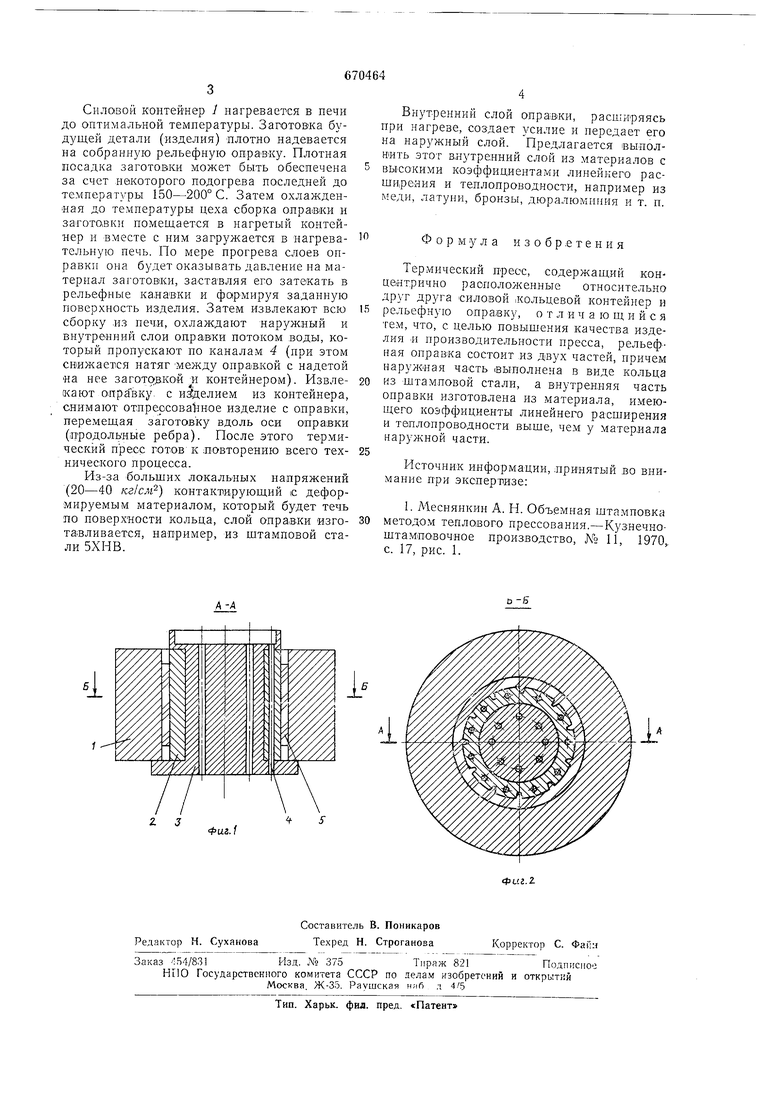

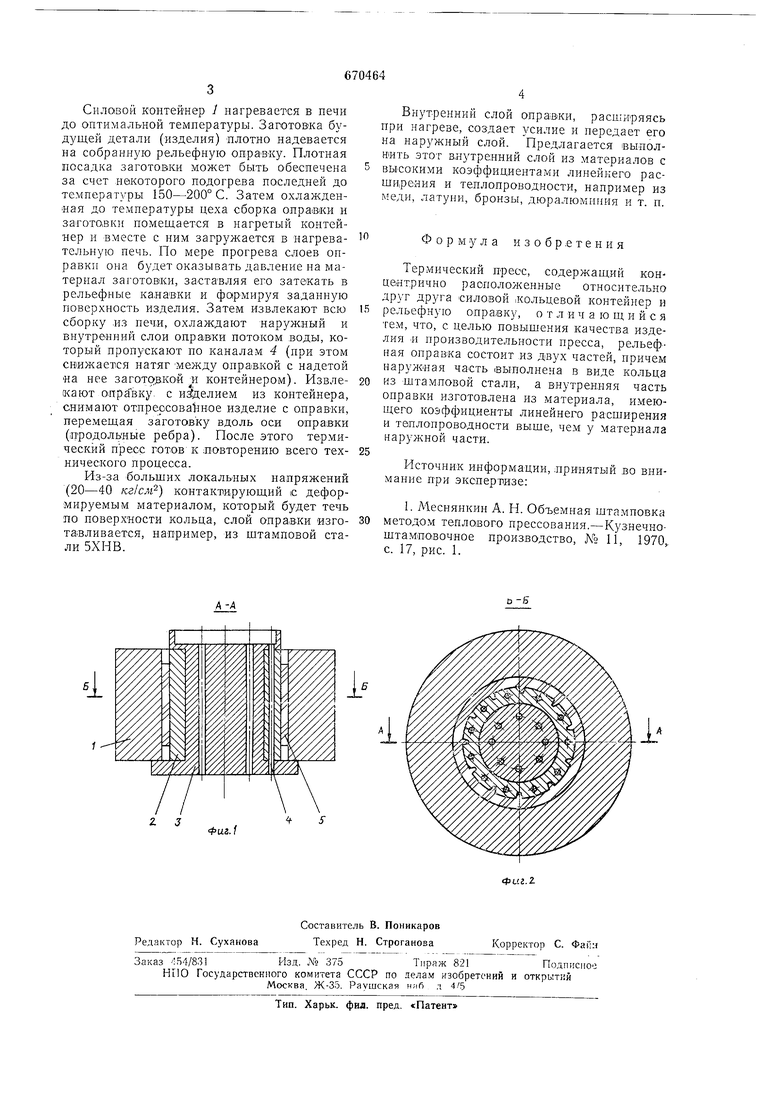

Силовой контейнер 1 нагревается в печи до оптимальной температуры. Заготов-ка будущей детали (изделия) плотно надевается на собранную рельефную ОБраеку. Плотная посадка заготовки может быть обеспечена за счет некоторого подогрева последней до температуры С. Затем охлаледен«ая до температуры цеха сборка оправки и заготовки помещается в нагретый контейнер и вместе с ним загружается в нагревательную печь. По мере прогрева слоев онравкп она будет оказывать давление на материал заготовки, заставляя его затекать в рельефные канавки и формируя заданную поверхность изделия. Затем извлекают всю сборку КЗ печи, охлаждают наружный и внутренний слои оправки потоком воды, который пропускают по каналам 4 (при этом снижается натяг между оправкой с надетой «а нее заготовкой и контейнером). Извлеа ают оправку, с иф1;елием из контейнера, снимают OTHpepcoBatiHoe изделие с олравки, перемещая заготсквку вдоль оси оправки (продольные ребра). После этого термический пресс готов к повторению всего технического процесса.

Из-за больших локальных напряжений (20-40 кг/см) контактирующий с деформируемым материалом, который будет течь по поверхности кольца, слой оправ-ки изготавливается, например, из щтамповой стали 5ХПВ.

Внутренний слой оправки, расширяясь при нагреве, создает усилие и передает его на наружный слой. Предлагается выполнить этот внутренний слой из материалов с высокими коэффициентами линейнего расширения и теплопроводности, например из меди, латуни, бронзы, дюралюмир1ия и т. п.

Формула изобретения

Термический пресс, содержащий концентрично расположенные относительно друг друга cилoiвoй |Кольцевой контейнер и рельефную оправку, о т л и ч а ю щ и и с я тем, что, с целью повыщения качества изделия и производительности пресса, рельефная оправка состоит из двух частей, причем наружная часть выполнена в виде кольца из штамповой стали, а внутренняя часть оправки изготовлена из материала, имеюHj;ero коэффициенты линейнего расщирения и теплопроводности выще, чем у материала наружной части.

Источник информации, принятый во внимание при экспертизе:

I. Месиянкин А. Н. Объемная щтамповка 30 методом теплового прессования.-Кузнечноштамповочное производство, ЛЬ И, 1970 с. 17, рис. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термический пресс | 1976 |

|

SU601180A1 |

| Термоупругий пресс | 1989 |

|

SU1676824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| Узел охлаждения термического пресса | 1979 |

|

SU854741A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| Термический пресс | 1985 |

|

SU1320079A1 |

Авторы

Даты

1979-06-30—Публикация

1977-10-05—Подача