Изобретение относится к способам сборки соединений и может быть использовано при сборке тонкостенных длинномерных деталей с натягом, например, тонкостенной длинномерной отулки и вала с применением нагревателя, установленногона втулке, и, . может применяться в общем машиностроении, химическом и ядерном реакторостроении. В частности способ может быть использован, для надевания тонкостенных металлических втулок из нержавеющих сталей на валы из стали, подвергающейся коррозии.

Известен способ сборки соединений с натягом с нагревом охватывающей детали или глубокого охлаждения охватываемой детали, при котором детали соединяют с помощью грузоподъемных средств или с использованием центрирующих приспособлений С ЗОднако известный способ сборки соединений с натягом с нагревом охватывающей детали не пригоден для сборки с натягом длинномерных тонкостенных деталей, так как из-за длительного нахождения друг с другом в подвижном контакте происходит быстрое выравнивание температур охватывающей и охватываемой деталей с уменьшением до нуля созданного предварительного зазора, что способствует более быстрому охлаждению охватывающей втулки, после чего происходит ювреждение или разрушение сопрягаемых деталей до того момента, пока они займут заданное положение друг относительно друга.

Известен способ сборки с натягом деталей типа труб, заключающийся в коаксиальной сборке труб и последующем деформировании наружной трубы посредством воздействия на нее оправкой 1г.

Недостатками данного способа являются высокая трудоемкость и сложность операции сборки,так как оправке необходимо при этом сообщить перемещение посредством какого-либо механизма.

Цель изобретения - повышение качества и упрощение сборки.

Для достижения поставленной цели при сборке с натягом деталей типа вал-втулка путем установки вала во втулке,втулка в оправке и последующего пластического деформирования втулки посредством оправки, причем втулку изготавливают сзазором по отношению к валу и к оправке, оправку изготавливают из материала; коэффициент термического расширения которого меньше, чем у материала втулки, а

пластическое деформирование втулки выполняют путем нагрева вала - втулки и оправки с последующим их охлаждением до температуры окружающей среды, при этом внутренний диаметр

оправки определяют по формуле

, .()()

опр

опр гдеа

внутренний диаметр оправопрки;

с(0т- - наружный диаметр втулки; (51. - предел текучести материала

втулки;«

0 Е - модуль упругости материала

втулки;

N - гaf aнтиpoвaнный натяг; S - зазор между валом и втулкой ;

5 соответственно, коэффициенты термического расширения оправки и втулки; Д-(; - разность температур нагрева и окружающей среды.

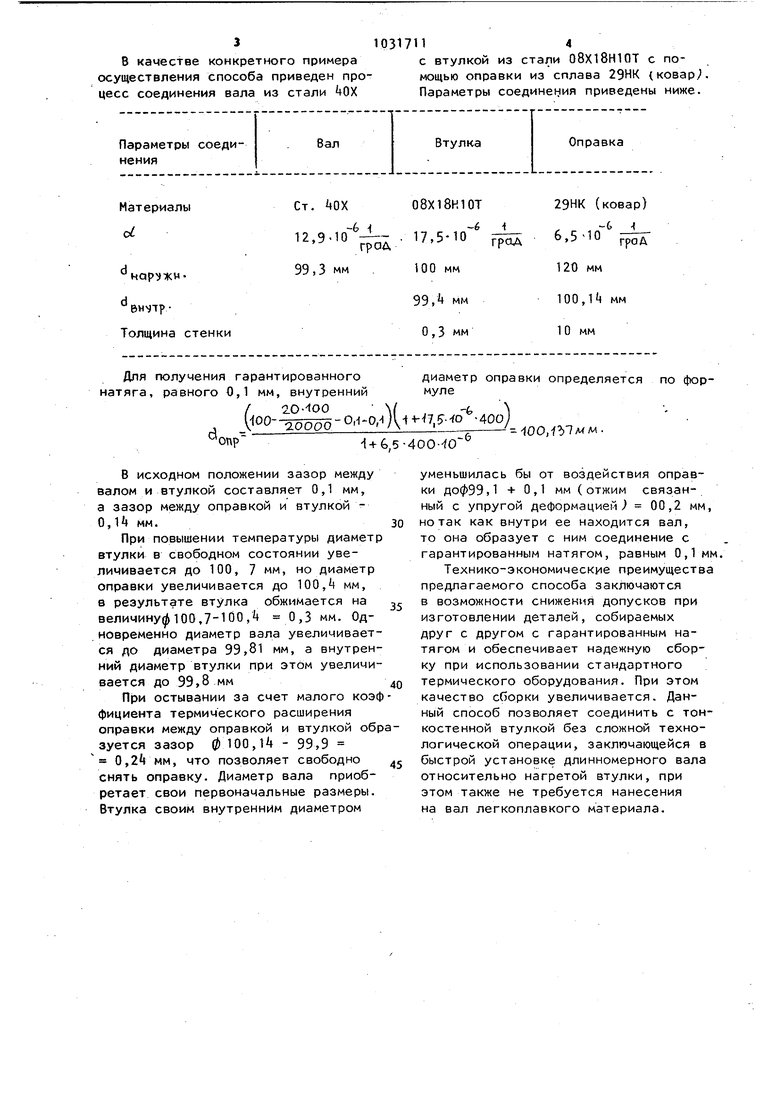

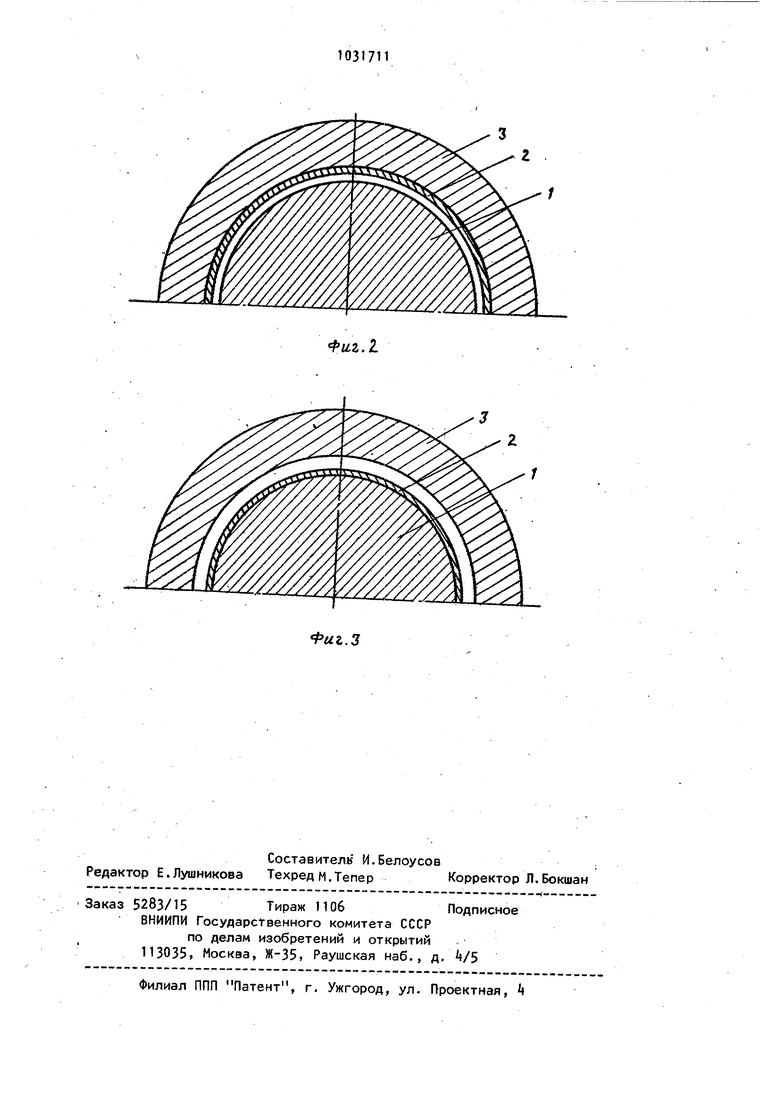

На фиг.1-3 показан процесс соединения вала 1 с втулкой 2 с помощью оправки 3 из материала с низким коэффициентом термического расширения.

г Первоначально (фиг.1) втулка 2 надевается на вал с зазором и помещается с зазором в оправку 3- При помещении узла в печь и повышении температуры происходит увеличение

размеров всех перечисленных элементов. При этом (фиг.2) ;из-за малого коэффициента термического расширения увеличение внутреннего диаметра оправки 3 будет меньше увеличения наружJ ного диаметра втулки 2, Это приводит к обжатию втулки 2, благодаря которому при остывании деталей (фиг.2 и 3) происходит соединение вала 1 с втулкой 2 с гарантированным натягом. При выборе конкретных размеров

и допусков деталей следует учитывать, что вал 1 при нагреве также увеличи вает свой диаметр и его размеры должны выбираться TaKj чтобы температурное расширение вала не превышало температурного расширения внутреннего диаметра втулки 2 с учетом уменьшения ее размеров под действием оправки 3.

310317114

В качестве конкретного примера с втулкой из стали 08Х18Н10Т с поосуществления способа приведен про- мощью оправки из сплава 29НК (ковар. цесс соединения вала из стали +ОХ Параметры соединения приведены ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической сборки с натягом деталей типа вал-втулка | 1984 |

|

SU1155407A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1982 |

|

SU1060388A1 |

| Способ сборки деталей с натягом типа вал-втулка | 1978 |

|

SU749615A1 |

| Способ термической сборки с натягом деталей типа вал-втулка | 1988 |

|

SU1518110A1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| Способ изготовления тонкостенных осесимметричных оболочек | 2016 |

|

RU2635980C1 |

| Термический пресс | 1982 |

|

SU1044464A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМООКСИДНОЙ КЕРАМИКИ И ПРЕЦИЗИОННЫХ СПЛАВОВ ЭЛЕКТРОРАКЕТНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2001 |

|

RU2220832C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| Способ неподвижного соединения деталей типа вал-втулка | 1991 |

|

SU1834782A3 |

Ст. 40Х Материалы 9-10- - . с

Для получения гарантированного натяга, равного 0,1 мм, внутренний

/ iO-lOO 1

MQO-2oooa-00V

О Р t-f6,5-400-fO В исходном положении зазор между валом и втулкой составляет 0,1 мм, а зазор между оправкой и втулкой 0,1 мм. При повышении температуры диаметр втулки в свободном состоянии увеличивается до 100, 7 мм, но диаметр оправки увеличивается до 100, мм, в результате втулка обжимается на величину0100,7-100,А 0,3 мм. Одновременно диаметр вала увеличивается до диаметра 99,81 мм, а внутренний диаметр втулки при этом увеличивается до 99,8 мм Л|эи остывании за счет малого коэф фициента термического расширения оправки между оправкой и втулкой об зуется зазор 0 100,14 - 99,9 0,2 мм, что позволяет свободно снять оправку. Диаметр вала приобретает свои первоначальные размеры. Втулка своим внутренним диаметром

диаметр оправки определяется по формуле

,--го -400/

29НК (ковар) 08Х18Н10Т 6. -6 17.5-10 уменьшилась бы от воздействия оправки доф99,1 +0,1 мм (отжим связанный с упругой деформацией 00,2 мм, но так как внутри ее находится вал, то она образует с ним соединение с гарантированным натягом, равным 0,1мм. Технико-экономические преимущества предлагаемого способа заключаются в возможности снижения допусков при изготовлении деталей, собираемых друг с другом с гарантированным натягом и обеспечивает надежную сборку при использовании стандартного термического оборудования. При этом качество сборки увеличивается. Данный способ позволяет соединить с тонкостенной втулкой без сложной технологической операции, заключающейся в быстрой установке длинномерного вала относительно нагретой втулки, при этом также не требуется нанесения на вал легкоплавкого материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Посадка с натягом в машиностроении | |||

| М., Машиностроение, 1966, с.138 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления трубчатого соединения | 1976 |

|

SU616006A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-30—Публикация

1982-04-16—Подача