лость заготовки 25. В верхней части корпуса оправки 24 имеется конический выступ, который опирается на заготовку 25, уплотняя ее внутреннюю поверхность. После такой установки оправки жидкость может проникать в полость заготовки только через осевое отверстие штока 3, переходник 20 и радиальные отверстия корпуса оправки 24. При дальнейшем опуска- |нии плунжера 1 оправка 24 движется по внутренней поверхности заготовки, осуществляя раздачу ее внутреннего диаметра. При дальнейшем смещении плунжера 1 происходит деформация заготовки в матрице 16 и заготовка плотно облегает призкимную втулку 26 и формующий упор 15. Наличие сжатой

жидкости в зазоре между оправкой 24 и заготовкой и вокруг наружной поверхности заготовки позволяет деформировать трубы с различной толсто- стенностью в широком диапазоне обжатий без потери устойчивости. Процесс гидропрессования проходит при постоянном давлении и заканчивается в момент касания переднего торца изделия головки толкателя 13. После окончания деформации заготовки плунжер 1 поднимается в крайнее верхнее положение и извлекает оправку из полости

заготовки 25. Затем включается выталкиватель пресса и толкатель 13 перемещается вверх, извлекая готовое изделие из матрицы 16. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| Устройство для гидропрессования труб | 1987 |

|

SU1456274A1 |

| Устройство для гидропрессования труб | 1987 |

|

SU1512703A1 |

| Устройство для гидропрессования с противодавлением | 1982 |

|

SU1049153A1 |

| Устройство для гидростатического прессования с противодавлением | 1980 |

|

SU897356A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096108C1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

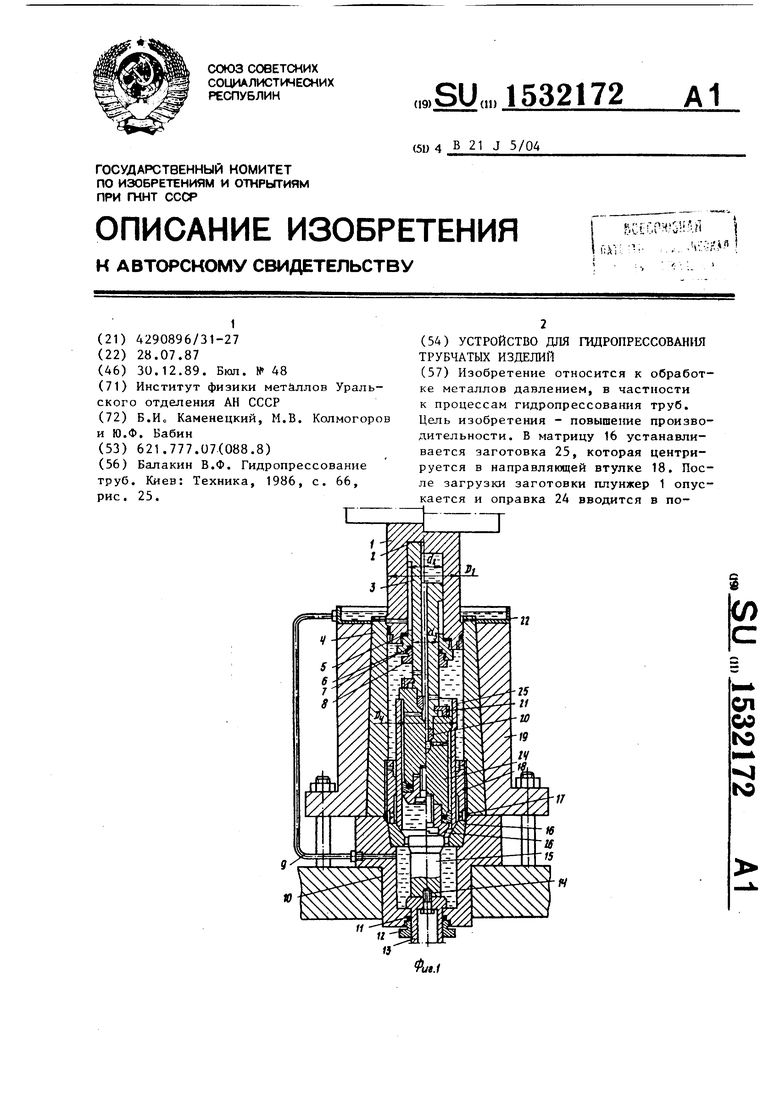

Изобретение относится к обработке металлов давлением, в частности к процессам гидропрессования труб. Цель изобретения - повышение производительности. В матрицу 16 устанавливается заготовка 25, которая центрируется в направляющей втулке 18. После загрузки заготовки плунжер 1 опускается и оправка 24 вводится в полость заготовки 25. В верхней части корпуса оправки 24 имеется конический выступ, который опирается на заготовку 25, уплотняя ее внутреннюю поверхность. После такой установки оправки жидкость может проникать в полость заготовки только через осевое отверстие штока 3, переходник 20 и радиальные отверстия корпуса оправки 24. При дальнейшем опускании плунжера 1 оправка 24 движется по внутренней поверхности заготовки, осуществляя раздачу ее внутреннего диаметра. При дальнейшем смещении плунжера 1 происходит деформация заготовки в матрице 16 и заготовка плотно облегает прижимную втулку 26 и формующий упор 15. Наличие сжатой жидкости в зазоре между оправкой 24 и заготовкой и вокруг наружной поверхности заготовки позволяет деформировать трубы с различной толстостенностью в широком диапазоне обжатий без потери устойчивости. Процесс гидропрессования проходит при постоянном давлении и заканчивается в момент касания переднего торца изделия головки толкателя 13. После окончания деформации заготовки плунжер 1 поднимается в крайнее верхнее положение и извлекает оправку из полости заготовки 25. Затем включается выталкиватель пресса и толкатель 13 перемещается вверх, извлекая готовое изделие 37 из матрицы 16. 3 ил.

Изобретение относится к обработке металлов давлением, в частности .к процессам гидропрессования труб.

Цель изобретения - повьппенле производительности .

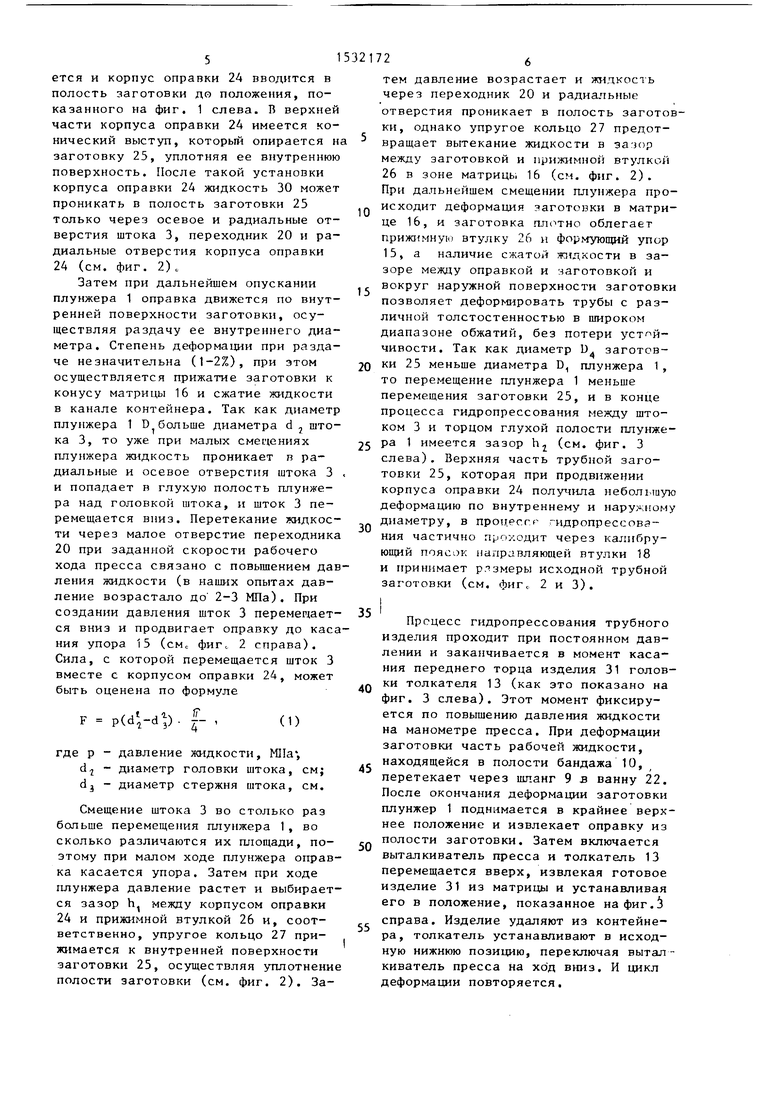

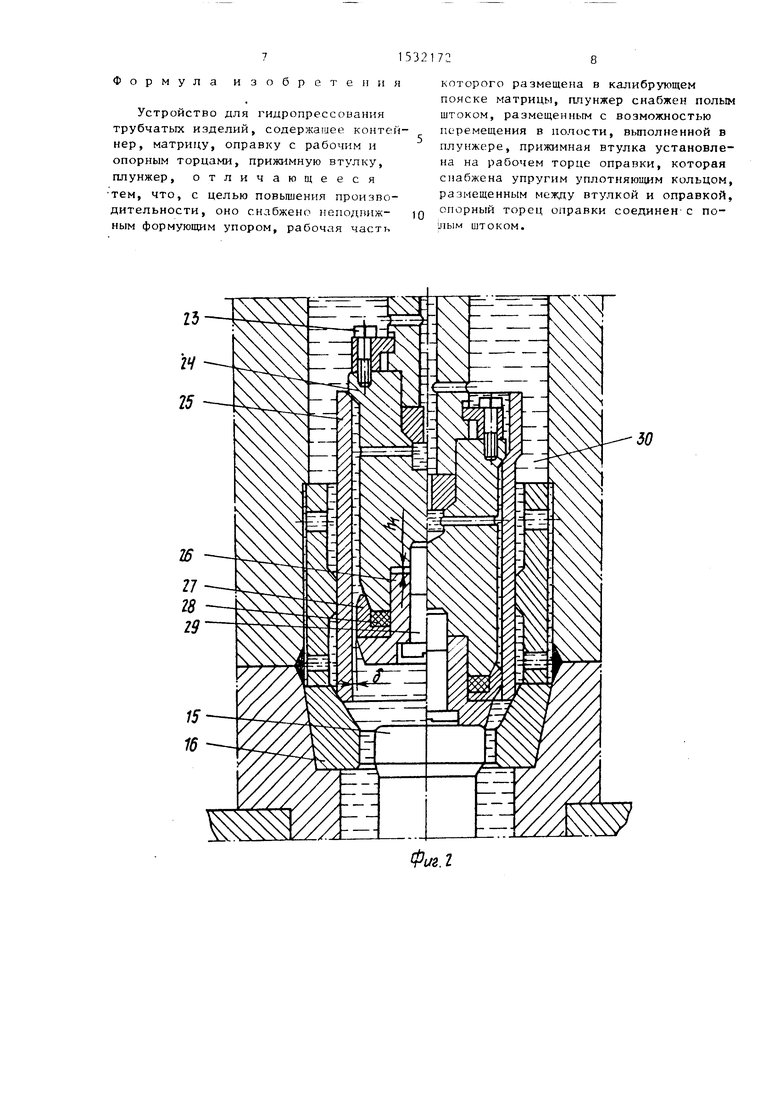

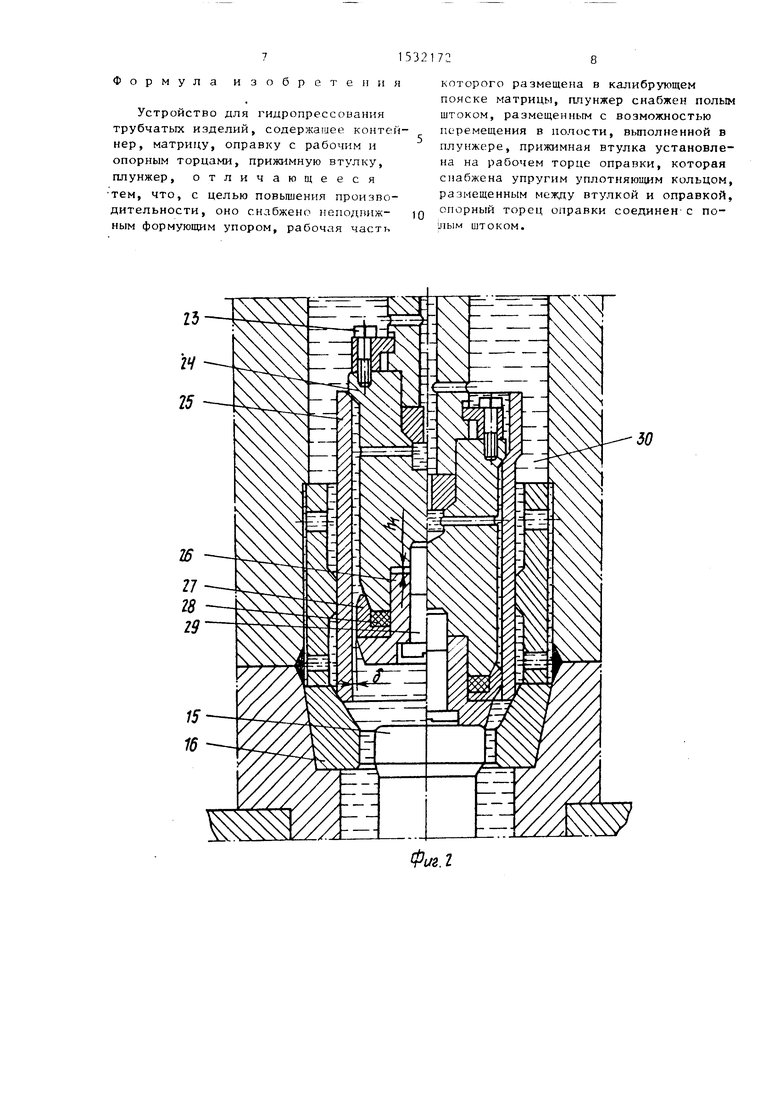

На фиг. 1 показано взаимное поло- женив деталей устройства после установки заготовки и ввода оправки в полость заготовки и в момент создания давления жидкости, разрез на фиг. 2 - конструкция оправки и взаим- ное положение ряда сопрягаемых с ней деталей в момент установки оправки в полости заготовки и в момент уплотнения внутренней полости заготовки упругим кольцом, разрез; на фиг. взаимное положение деталей устройства в момент окончания процесса деформации и в момент удаления готового изделия из матрицы, разрез.

Устройство состоит из плунжера 1, уплотнения 2, полого штока 3, внутренней втулки контейнера 4, неподвижного уплотнения 5, гайки 6, уплотнений 7, гайки 8, шланга 9 со штуцерами, бандажа 10, уплотнения 11, гай- ки 12, толкателя 13, винта 14, формующего упора 15, матрицы 16, линзы 17, направляющей втулки 18, наружной втулки контейнера 19, переходника 20 разрезного фланца 21, ванны 22, болтов 2i, корпуса оправки 24, трубной заготовки 25, прижимной втулки 26, упругого кольца 27, эластичного кольца 28, винта 29 и рабочей среды 30,

5

0 ,, 40

,Q

готового изделия 31, уплотнения плунжера 32 и гайки 33.

Устройство работает следующим образом.

До начала работы после выбора конкретных размеров заготовгш, оправки и готового изделия производят сборку корпуса оправки 24 с прижимной втулкой 26. Для этого с помощью винта 29 зажимают эластич юе кольцо 28 и раздают на конической поверхности корпуса оправки 24 упругое стальное кольцо 27. При этом радиальный зазор между кольцом и внутренней поверхностью заготовки 25 cf 0,15- 0,2 мм по диаметру, а осевой зазор между прижимной втулкой 26 и корпусом оправки 24 h, 0,5-1 мм (см. фиг. 2). Затем корпус оправки 24 с помощью разрезного фланца 21 и.винтов 29 соединяют со штоком 3, собранным в плунжере 1. В исходном положении плунжер 1 занимает крайнее верхнее положение (на фиг. 1 не показано), оправка в сборе с грибком выдвинута из контейнера, толкатель 13 спущен в нижнее положение и опирается на дно бандажа 10, формующий упор 15 установлен в калибрующем пояске матрицы. В контейнер запита рабочая жидкость 30 до уровня, показанного на фиг. 1. В этом положении деталей устройства в матрицу 16 устанавливается заготовка 25, которая центрируется в направляющей втулке 18. После загрузки заготовки плунжер 1 опуска

5

ется и корпус оправки 24 вводится в полость заготовки до положения, показанного на фиг. 1 слева. В верхней части корпуса оправки 24 имеется конический выступ, который опирается н заготовку 25, уплотняя ее внутреннюю поверхность. После такой установки корпуса оправки 24 жидкость 30 может проникать в полость заготовки 25 только через осевое и радиальные отверстия штока 3, переходник 20 и радиальные отверстия корпуса оправки 24 (см. фиг. 2)„

Затем при дальнейшем опускании плунжера 1 оправка движется по внутренней поверхности заготовки, осуществляя раздачу ее внутреннего диаметра. Степень деформации при раздаче незначительна (1-2%), при этом осуществляется прижатие заготовки к конусу матрицы 16 и сжатие жидкости в канале контейнера. Так как диаметр плунжера 1 D больше диаметра d j штока 3, то уже при малых смещениях плунжера жидкость проникает п радиальные и осевое отверстия штока 3 и попадает в глухую полость плунжера над головкой штока, и шток 3 перемещается вниз. Перетекание жидкости через малое отверстие переходник 20 при заданной скорости рабочего хода пресса связано с повышением даления жидкости (в наших опытах давление возрастало до 2-3 МПа). При создании давления шток 3 перемещается вниз и продвигает оправку до касния упора 15 (сме фиг, 2 справа). Сила, с которой перемещается шток 3 вместе с корпусом оправки 24, может быть оценена по формуле

F p(d;-d). I(1)

где р - давление жидкости, МПа , d - диаметр головки штока, см; d - диаметр стержня штока, см.

Смещение штока 3 во столько раз больше перемещения плунжера 1, во сколько различаются их площади, поэтому при малом ходе плунжера оправка касается упора. Затем при ходе плунжера давление растет и выбирается зазор h между корпусом оправки 24 и прижимной втулкой 26 и, соответственно, упругое кольцо 27 прижимается к внутренней поверхности заготовки 25, осуществляя уплотнение полости заготовки (см. фиг. 2). За

5

0

тем давление возрастает и жидкос1ь через переходник 20 и радиальные отверстия проникает в полость заготовки, однако упругое кольцо 27 предотвращает вытекание жидкости в зазор между заготовкой и прижимной втулкой 26 в зоне матрицы 16 (см. фиг. 2). При дальнейшем смещении плунжера происходит деформация заготовки в матрице 16, и заготовка плс тно облегает прижимную втулку 26 и формующий упор 15, а наличие сжатой жидкости в зазоре между оправкой и заготовкой и вокруг наружной поверхности заготовки позволяет деформировать трубы с различной толстостенностью в широком диапазоне обжатий, без потери чивости. Так как диаметр U заготовки 25 меньше диаметра D, плунжера 1, то перемещение плунжера 1 меньше перемещения заготовки 25, и в конце процесса гидропрессования между штоком 3 и торцом глухой полости плунже- 5 ра 1 имеется зазор h (см. фиг. 3 слева). Верхняя часть трубной заготовки 25, которая при продвижении корпуса оправки 24 получила небольшую деформацию по внутреннему и наружному

диаметру, в процесгг гидропрессования частично проходит через кал1гбру- ющчй поясок направляющей втулки 18 и принимает рязмеры исходной трубной заготовки (см. фигс 2 и 3).

5 I

0

Прсцесс гидропрессования трубного изделия проходит при постоянном давлении и заканчивается в момент касания переднего торца изделия 31 головки толкателя 13 (как это показано на фиг. 3 слева). Этот момент фиксируется по повышению давления жидкости на манометре пресса. При деформации заготовки часть рабочей жидкости, - находящейся в полости бандажа 10, перетекает через шланг 9 в ванну 22. После окончания деформации заготовки плунжер 1 поднимается в крайнее верхнее положение и извлекает оправку из полости заготовки. Затем включается выталкиватель пресса и толкатель 13 перемещается вверх, извлекая готовое изделие 31 из матрицы и устанавливая его в положение, показанное на фиг.5 справа. Изделие удаляют из контейнера, толкатель устанавливают в исходную нижнюю позицию, переключая выталкиватель пресса на ход вниз. И цикл деформации повторяется.

0

5

Формула изобретения

Устройство для гидропрессования трубчатых изделий, содержащее контейнер, матрицу, оправку с рабочим и опорным торцами, прижимную втулку, плунжер, отличающееся тем, что, с целью повышения производительности, оно снабжено неподвижным формующим упором, рабочая часть

которого размещена в калибрующем пояске матрицы, п.пунжер снабжен полым штоком, размещенным с возможностью перемещения в полости, вьтолненной в плунжере, прижимная втулка установлена на рабочем торце оправки, которая снабжена упругим уплотняющим кольцом, размещенным между втулкой и оправкой, опорный торец оправки соединен с по- ijibiM штоком.

иг.г

Фиг. 5

| Бапакин В.Ф | |||

| Гидропрессование труб | |||

| Киев: Техника, 1986, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Г | |||

Авторы

Даты

1989-12-30—Публикация

1987-07-28—Подача