Изобретение относится к обработке металлов давлением с использованием гидростатически сжатой среды.

Целью изобретения является повышение производительности за счет снижения трудоемкости изготовления путем сокращения числа вспомогательных операций и уменьшения усилия извлечения оправки.

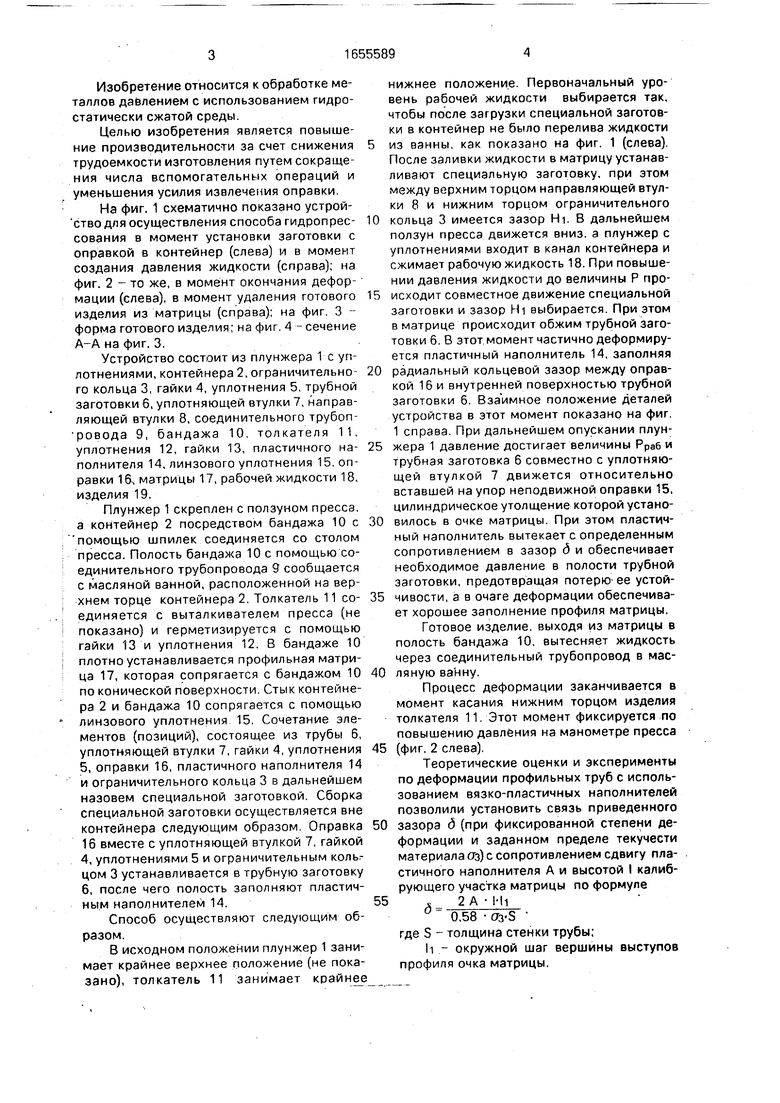

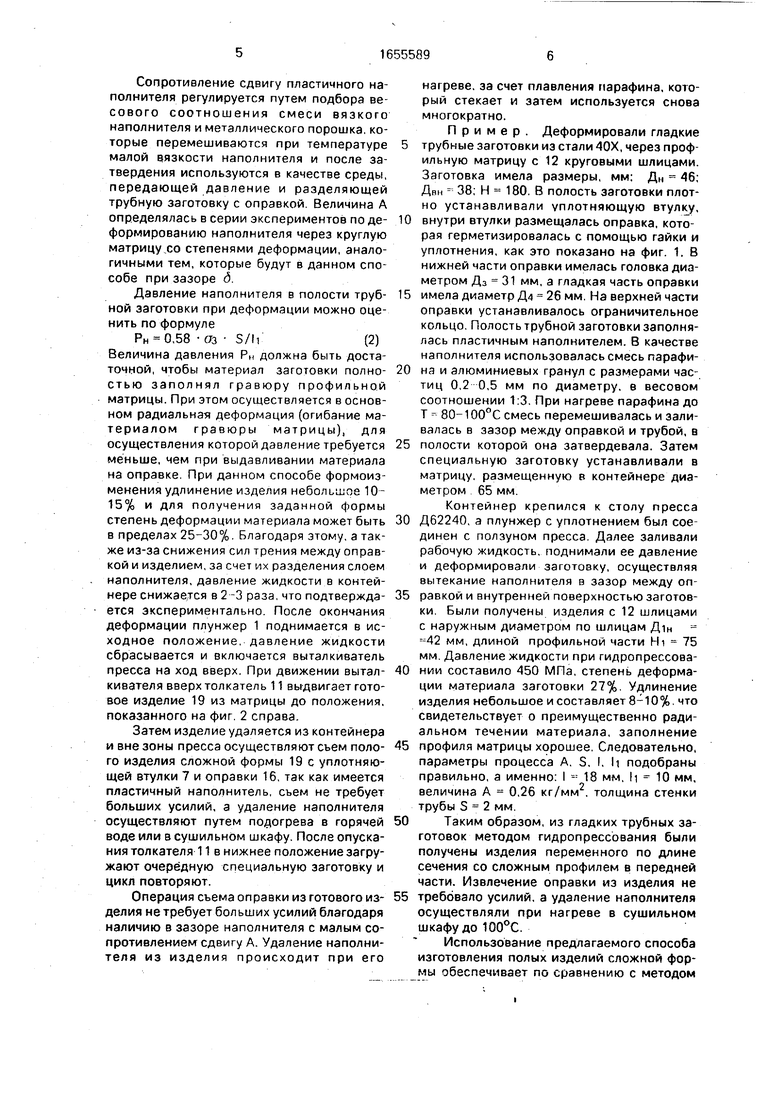

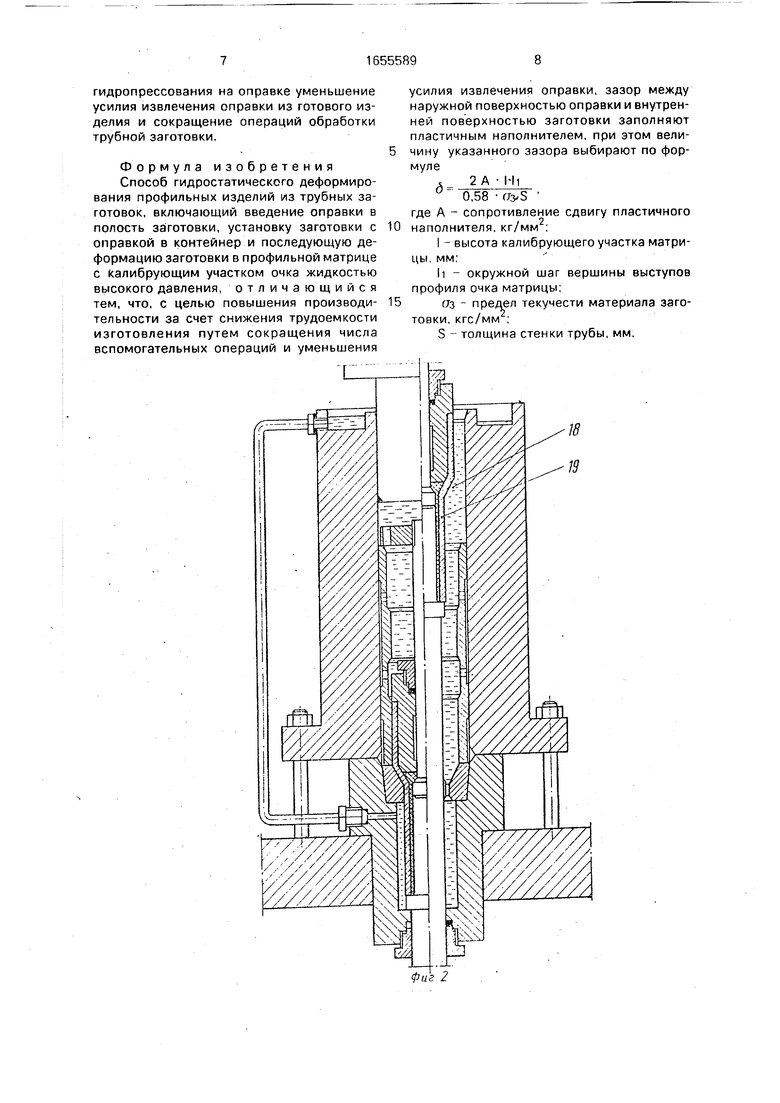

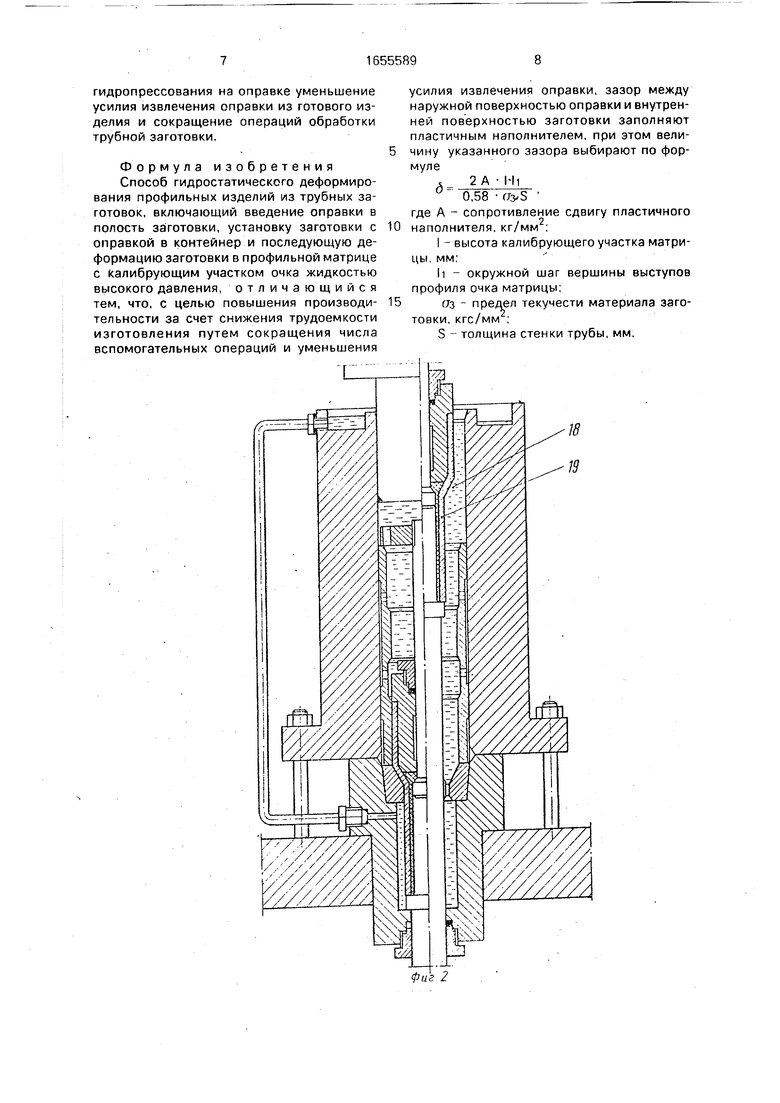

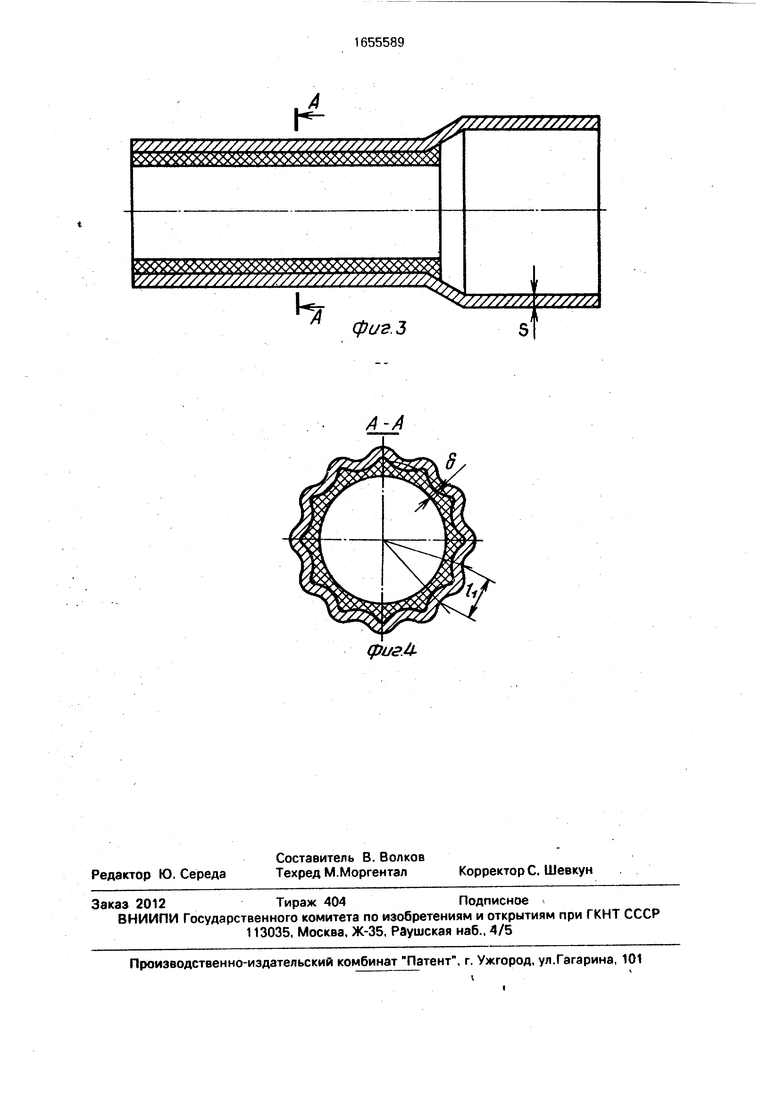

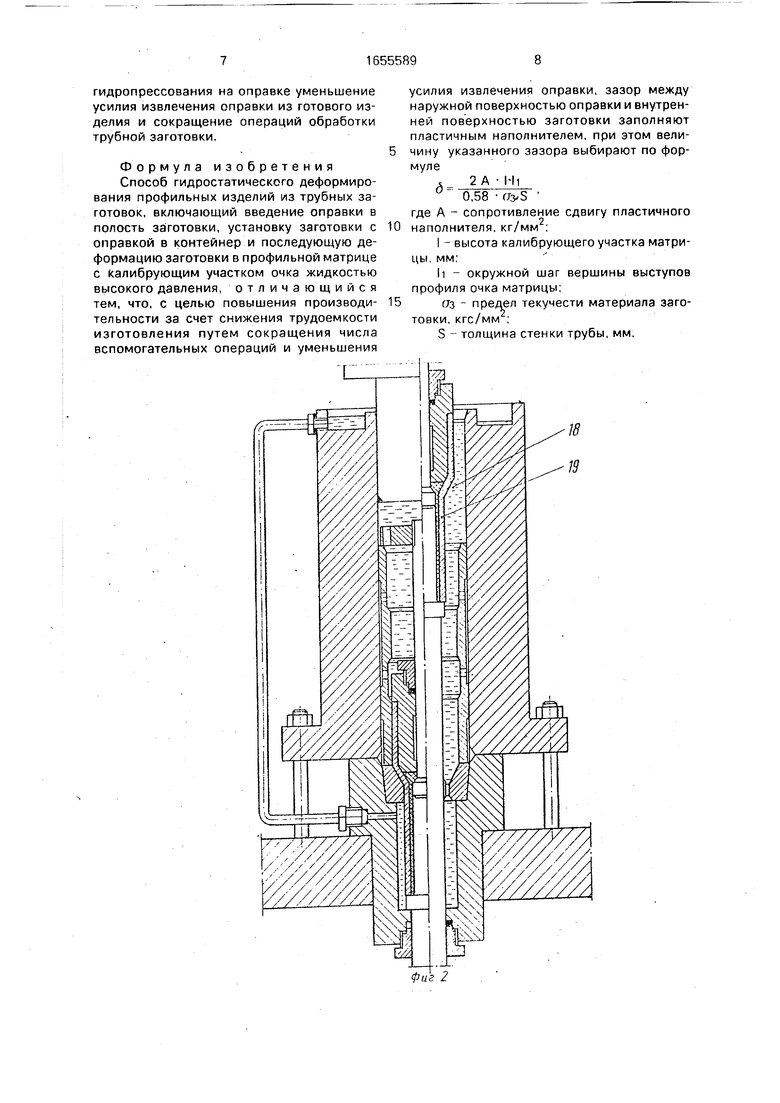

На фиг. 1 схематично показано устрой- ство для осуществления способа гидропрес- сования в момент установки заготовки с оправкой в контейнер (слева) и в момент создания давления жидкости (справа); на фиг. 2 - то же, в момент окончания деформации (слева), в момент удаления готового изделия из матрицы (справа); на фиг. 3 - форма готового изделия; на фиг. 4 - сечение А-А на фиг. 3.

Устройство состоит из плунжера 1 с уплотнениями, контейнера 2, ограничительно- го кольца 3, гайки 4, уплотнения 5, трубной заготовки 6, уплотняющей втулки 7, направляющей втулки 8, соединительного трубопровода 9, бандажа 10, толкателя 11, уплотнения 12, гайки 13, пластичного на- полнителя 14,линзового уплотнения 15,оправки 1R, матрицы 17, рабочей жидкости 18, изделия 19.

Плунжер 1 скреплен с ползуном пресса, а контейнер 2 посредством бандажа 10 с помощью шпилек соединяется со столом пресса. Полость бандажа 10 с помощью соединительного трубопровода 9 сообщается с масляной ванной, расположенной на верхнем торце контейнера 2. Толкатель 11 со- единяется с выталкивателем пресса (не показано) и герметизируется с помощью гайки 13 и уплотнения 12. В бандаже 10 плотно устанавливается профильная матрица 17, которая сопрягается с бандажом 10 по конической поверхности. Стык контейнера 2 и бандажа 10 сопрягается с помощью линзового уплотнения 15. Сочетание элементов (позиций), состоящее из трубы 6, уплотняющей втулки 7, гайки 4, уплотнения

5,оправки 16, пластичного наполнителя 14 и ограничительного кольца 3 в дальнейшем назовем специальной заготовкой. Сборка специальной заготовки осуществляется вне контейнера следующим образом Оправка 16 вместе с уплотняющей втулкой 7, гайкой

4, уплотнениями 5 и ограничительным кольцом 3 устанавливается в трубную заготовку

6,после чего полость заполняют пластичным наполнителем 14.

Способ осуществляют следующим образом.

В исходном положении плунжер 1 занимает крайнее верхнее положение (не показано), толкатель 11 занимает крайнее

нижнее положение. Первоначальный уровень рабочей жидкости выбирается так, чтобы после загрузки специальной заготовки в контейнер не было перелива жидкости из ванны, как показано на фиг. 1 (слева). После заливки жидкости в матрицу устанавливают специальную заготовку, при этом между верхним торцом направляющей втулки 8 и нижним торцом ограничительного кольца 3 имеется зазор Ж. В дальнейшем ползун пресса движется вниз, а плунжер с уплотнениями входит в канал контейнера и сжимает рабочую жидкость 18. При повышении давления жидкости до величины Р происходит совместное движение специальной заготовки и зазор Hi выбирается. При этом в матрице происходит обжим трубной заготовки 6. В этот момент частично деформируется пластичный наполнитель 14, заполняя радиальный кольцевой зазор между оправкой 16 и внутренней поверхностью трубной заготовки 6. Взаимное положение деталей устройства в этот момент показано на фиг. 1 справа. При дальнейшем опускании плунжера 1 давление достигает величины Рраб и трубная заготовка 6 совместно с уплотняющей втулкой 7 движется относительно вставшей на упор неподвижной оправки 15, цилиндрическое утолщение которой установилось в очке матрицы. При этом пластичный наполнитель вытекает с определенным сопротивлением в зазор д и обеспечивает необходимое давление в полости трубной заготовки, предотвращая потерю ее устойчивости, а в очаге деформации обеспечивает хорошее заполнение профиля матрицы.

Готовое изделие, выходя из матрицы в полость бандажа 10, вытесняет жидкость через соединительный трубопровод в масляную ванну.

Процесс деформации заканчивается в момент касания нижним торцом изделия толкателя 11. Этот момент фиксируется по повышению давления на манометре пресса (фиг. 2 слева).

Теоретические оценки и эксперименты по деформации профильных труб с использованием вязко-пластичных наполнителей позволили установить связь приведенного зазора д (при фиксированной степени деформации и заданном пределе текучести материала Оз) с сопротивлением сдвигу пластичного наполнителя А и высотой I калибрующего участка матрицы по формуле

, 2 А 1-Й

0,58 05-S где S - толщина стенки трубы;

И - окружной шаг вершины выступов профиля очка матрицы.

Сопротивление сдвигу пластичного наполнителя регулируется путем подбора весового соотношения смеси вязкого наполнителя и металлического порошка, которые перемешиваются при температуре малой вязкости наполнителя и после затвердения используются в качестве среды, передающей давление и разделяющей трубную заготовку с оправкой. Величина А определялась в серии экспериментов по деформированию наполнителя через круглую матрицу со степенями деформации, аналогичными тем, которые будут в данном способе при зазоре д.

Давление наполнителя в полости трубной заготовки при деформации можно оценить по формуле

Рн 0,58 -аз S/li(2)

Величина давления Ри должна быть достаточной, чтобы материал заготовки полностью заполнял гравюру профильной матрицы. При этом осуществляется в основном радиальная деформация (огибание материалом гравюры матрицы), для осуществления которой давление требуется меньше, чем при выдавливании материала на оправке. При данном способе формоизменения удлинение изделия небольшое 10- 15% и для получения заданной формы степень деформации материала может быть в пределах 25-30%. Благодаря этому, а также из-за снижения сил трения между оправкой и изделием, за счет их разделения слоем наполнителя, давление жидкости в контейнере снижается в 2 -3 раза, что подтверждается экспериментально. После окончания деформации плунжер 1 поднимается в исходное положение, давление жидкости сбрасывается и включается выталкиватель пресса на ход вверх. При движении выталкивателя вверх толкатель 11 выдвигает готовое изделие 19 из матрицы до положения, показанного на фиг. 2 справа.

Затем изделие удаляется из контейнера и вне зоны пресса осуществляют сьем полого изделия сложной формы 19 с уплотняющей втулки 7 и оправки 16, так как имеется пластичный наполнитель, съем не требует больших усилий, а удаление наполнителя осуществляют путем подогрева в горячей воде или в сушильном шкафу. После опускания толкателя 11 в нижнее положение загружают очерёдную специальную заготовку и цикл повторяют.

Операция сьема оправки из готового изделия не требует больших усилий благодаря наличию в зазоре наполнителя с малым сопротивлением сдвигу А. Удаление наполнителя из изделия происходит при его

нагреве, за счет плавления парафина, который стекает и затем используется снова многократно.

Пример. Деформировали гладкие

трубные заготовки из стали 40Х, через профильную матрицу с 12 круговыми шлицами. Заготовка имела размеры, мм: Дм 46; Двн 38; Н 180. 8 полость заготовки плотно устанавливали уплотняющую втулку,

0 внутри втулки размещалась оправка, которая герметизировалась с помощью гайки и уплотнения, как это показано на фиг. 1. В нижней части оправки имелась головка диаметром Д3 31 мм, а гладкая часть оправки

5 имела диаметр Д4 26 мм. На верхней части оправки устанавливалось ограничительное кольцо.Полость трубной заготовки заполнялась пластичным наполнителем. В качестве наполнителя использовалась смесь парафи0 на и алюминиевых гранул с размерами частиц 0,2 0,5 мм по диаметру, в весовом соотношении 1:3. При нагреве парафина до Т - 80-100°С смесь перемешивалась и заливалась в зазор между оправкой и трубой, в

5 полости которой она затвердевала. Затем специальную заготовку устанавливали в матрицу, размещенную в контейнере диаметром 65 мм.

Контейнер крепился к столу пресса

0 Д62240, а плунжер с уплотнением был соединен с ползуном пресса. Далее заливали рабочую жидкость, поднимали ее давление и деформировали заготовку, осуществляя вытекание наполнителя в зазор между оп5 равкой и внутренней поверхностью заготовки. Были получены изделия с 12 шлицами с наружным диаметром по шлицам Д1Н 42 мм, длиной профильной части Hi 75 мм. Давление жидкости при гидропрессова0 нии составило 450 МПа, степень деформации материала заготовки 27%. Удлинение изделия небольшое и составляет 8-10%. что свидетельствует о преимущественно радиальном течении материала, заполнение

5 профиля матрицы хорошее. Следовательно, параметры процесса A, S, I, h подобраны правильно, а именно: I 18 мм, И 10 мм, величина А 0,26 кг/мм , толщина стенки трубы 5 2 мм.

0 Таким образом, из гладких трубных заготовок методом гидропрессования были получены изделия переменного по длине сечения со сложным профилем в передней части. Извлечение оправки из изделия не

5 требовало усилий, а удаление наполнителя осуществляли при нагреве в сушильном шкафу до 100°С.

Использование предлагаемого способа изготовления полых изделий сложной формы обеспечивает по сравнению с методом

гидропрессования на оправке уменьшение усилия извлечения оправки из готового изделия и сокращение операций обработки трубной заготовки.

Формула изобретения Способ гидростатического деформирования профильных изделий из трубных заготовок, включающий введение оправки в полость заготовки, установку заготовки с оправкой в контейнер и последующую деформацию заготовки в профильной матрице с калибрующим участком очка жидкостью высокого давления, отличающийся тем, что, с целью повышения производительности за счет снижения трудоемкости изготовления путем сокращения числа вспомогательных операций и уменьшения

2 А 1-Й

усилия извлечения оправки, зазор между наружной поверхностью оправки и внутренней поверхностью заготовки заполняют пластичным наполнителем, при этом вели- чину указанного зазора выбирают по формуле

6 0,58 где А - сопротивление сдвигу пластичного наполнителя, кг/мм :

I - высота калибрующего участка матрицы мм:

И - окружной шаг вершины выступов профиля очка матрицы;

аз - предел текучести материала заготовки, кгс/мм :

S - толщина стенки трубы, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидропрессования трубчатых изделий | 1987 |

|

SU1532172A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Способ гидромеханической штамповки трубчатых изделий переменного сечения | 1987 |

|

SU1433578A1 |

| Способ изготовления полых изделий с внутренним винтовым рельефом и устройство для его осуществления | 1989 |

|

SU1636106A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ВНУТРЕННИМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| Способ гибки длинномерных полых изделий с профилем открытого типа | 2018 |

|

RU2691478C1 |

| Устройство для получения полых изделий из трубчатых заготовок | 1990 |

|

SU1810185A1 |

Изобретение относится к обработке металлов давлением с использованием гидростатически сжатой среды. Цель изобретения - повышение производительности Ползун 1 за счет сокращения трудоемкости изготовления путем сокращения числа вспомогательных операций и уменьшения усилия извлечения оправки. При опускании плунжера 1 трубная заготовка 6 совместно с уплотняющей втулкой 7 движется относительно вставшей на упор неподвижной оправки 15, цилиндрическое утолщение которой установилось в очке матрицы. При этом пластичный наполнитель вытекает с определенным сопротивлением в зазор и обеспечивает необходимое давление в полости трубной заготовки, предотвращая потерю ее устойчивости, а в очаге деформации обеспечивает хорошее заполнение профиля матрицы. Величину приведенного зазора определяют по расчетной формуле. 4 ил. у i fe ,78 Os сл ел сл 00 ю Стол пресса

i

Г//////////////////////////////////.

h

T///////77/77////S

«to

//У7/7/7/

///7777s

фигЗ

(pvz.ti.

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-15—Публикация

1988-11-24—Подача