Целью изобретения является увеличение размера пор аэросилогеля и упрощение процесса.

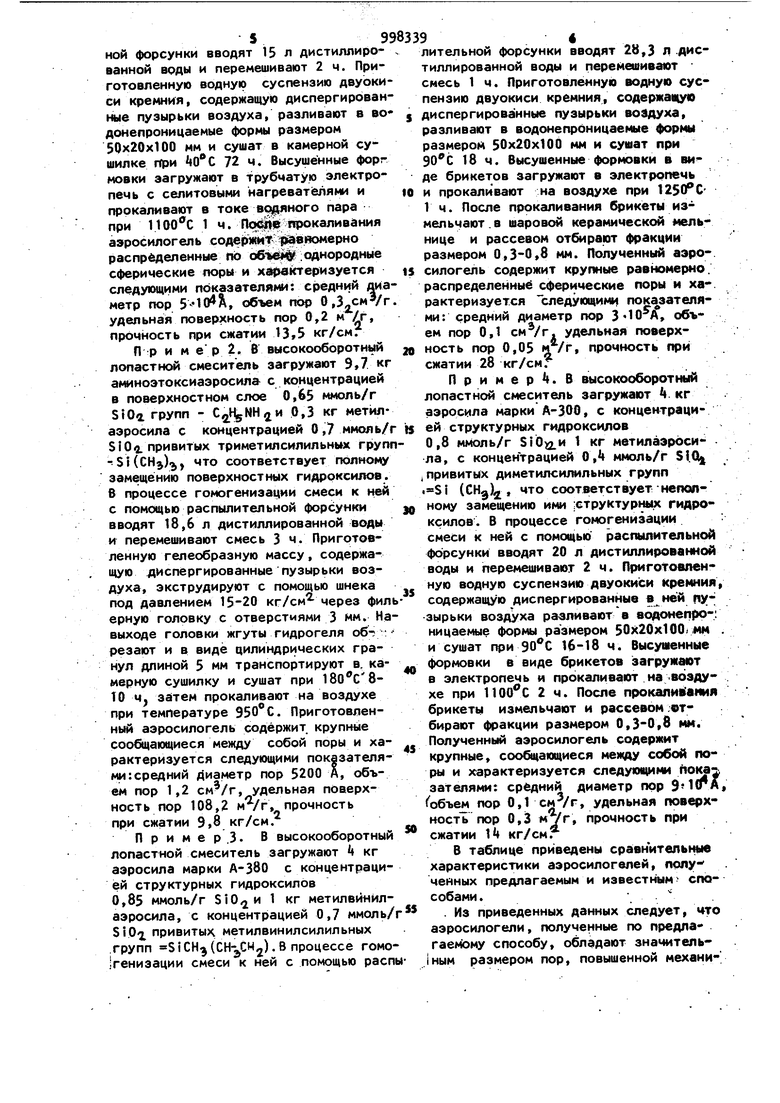

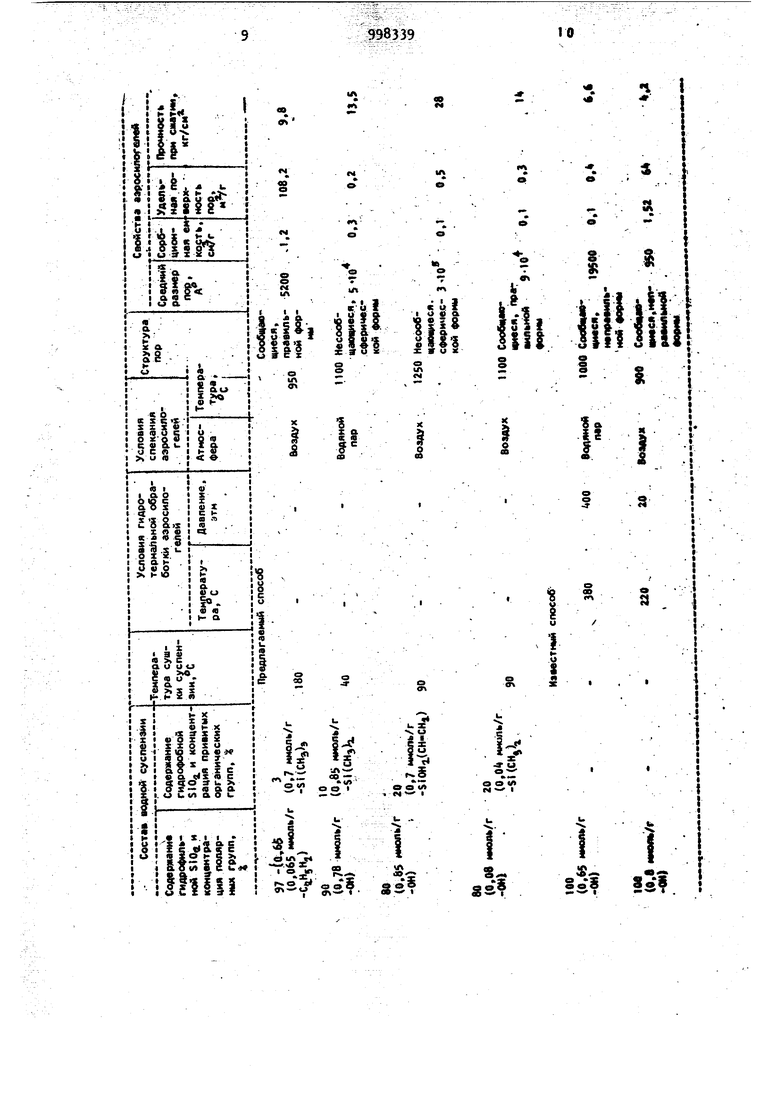

Поставленная цель достигается тем, что согласно способу включающему смешение аэросила с водой, сушку и прокалку полученного продукта в атмосфере воздуха или водяного пара. При этом в качестве аэросила используют смесь гидрофильного и гидрофобного аэросилов, щаятых в количестве 97-80 и 3-20 вес., срответственно, а сушку приготовленной суспензии ведут при 1 0-180 С, прокалку полученного продукта осуществляют при 950-1250 С.В качестве гидрофильного аэросила берут аэросил, содержащий на поверхности полярные группы -ОН, -NHj,-COOH и др. В качестве гидрофобного аэросила берут аэросил, структурные гидроксилы кото рого полностью или частично замещены алкилсилильными группами -Sl(CH,,) 51(СНз) SICHjCCH).. Приготовление водной суспензии из аэросила осуществляют совместным: перемешиванием гидрофобного и гидрофильного аэросилов с 0,60-0,85 вес.ч воды. Гидрофильные аэросилы смачиваются водой и образуют гелеобразную смесь. Частицы гидрофобного аэросила не смачиваются водой и, распределяясь в объеме суспензии, способствуют вовлечению в суспензию воз и образованию воздушных пузырьков. При перемешивании суспензии про исходит диспергирование пузырьков до возможно малых размеров. Размеры пу зырьков определяются удельной поверх ностью аэросилов,их количественным содержанием в суспензии, § также условиями приготовления суспензии и могут составлять . Отличит.ельной особенностью приготовленных суспензий является их повышенная беЛизна и эластичность. Формование брикетов или гранул из суспензий осуществляют известными методами, например удерживая массу при высушивании в водонепроницаемых формах или экст рузией гидрогеля через фильерную головку с отверстиями требуемого размера. Размер и форма пор в аэросилогеле во многом зависит от режима сушки гидрогеля. При высушивании формовок при температуре ниже 100 С происходит медленное удаление влаги, что сопровождается уменьшением объема формовок и их упрочнением. Полученный аэросилогель содержит равномерно распределенные в объеме сферические поры, размеры которых соизмеримы с размерами пузырьков в гидрогеле. Кроме крупных пор qpHC3|UCTB ют более мелкие поры (до 00 А),. образованные за счет промежутков меж,. ду частицами двуокиси кремния. Высу10 |шивание гидрогеля при температуре, превышающей 100° С, сопровождается интенсивным испарением влаги, что приводит к увеличению давления газа в пузырьках, росту пузырьков и обра зованию между ними сквозных каналов, формовки при этом увеличиваются в объеме. После высушивания аэросило.гель характеризуется наличием сообщающихся между собйй крупных тор с возможными размерами 10 А, а также более мелких пор размером до 500 А. . Понижение в суспензии содержания, гидрофобного аэросила ниже 0,03 вес.ч. по отношению к твердым частицам не позволяет получать аэросилогели с достаточным объемом крупных пор. Повышение в суспензии содержания гидрофобного аэросила выше 0,2 вес.ч. приводит к расслоению гидрогеля. Применение аэросилов с частичным замещением гидроксилов на алкилсилильные группы позволяет уменьшить степень экранирования гидрофобными частицами пузырьков и получать аэросилогели с. сообщающимися порами при температуре сушки ниже 100 С. Повышение температуры сушки выше нецелесообразно, в связи с размерной неоднородностью пор аэросилогеля. Прокаливание аэросилогелей осуществляют на воздухе или в токе водяного пара. Применение при этом повышенной температуры (950-1250 0) способствует полному спеканию мелких пор и образованию монодисперсного крупнопористого адсорбента ловышенной механической прочности. Пример.В высокооборотный лопастной смеситель (п 2500 об/мин) загружают А.5 кг аэоосила марки А-300 (ГОСТ U-922-77) с концентрацией структурных гидроксилов 0,7В ммоль/г Si Од и кг метилаэросила марки AM-1-300 (ТУ 6-.18-185-79), содержащего на своей поверхности 0,85 ммоль/г SIO привитых диметилсилильных групп «SUCH}). В процессе гомогенизации смеси к ней с помощью распылительной форсунки вводят 15 л дистиллированной воды и перемешивают 2 ч. Приготовленную водную суспензию двуоки си кремния, содержащую диспергирован ные пузырьки воздуха, разливают в во донепроницаемые 1юрмы размером 50x20x100 мм и сушат в камерной сушилке г(ри 72 ч. Высушенные форг мовки загружают в трубчатую электропечь с селитовыми нагревателями и прокаливают в токе вс цяного пара при 1 ч. ПосА прокаливания аэросилогель содержит | дайомерно распределенные по o6%eW .однородные сферические лоры и характеризуется следующими показателями: средний диа метр пор 510 Д, объем пор 0,3,см/г удельная поверхность пор 0,2 м /г, прочность при сжатии 13,5 кг/см. П р и м ер 2. в высокооборотный лопастной смеситель загружают 9,7 «г аминоэтоксиаэросила с концентрацией в поверхностном слое 0,65 ммоль/г StOa групп - 0,3 кг метилаэросила с концентрацией 0,7 ммоль/г SiOq. привитых триметилсилильных групп SHCHj), что соответствует полно | замещению поверхностных гидроксилов. В процессе гомогенизации смеси к ней с помощью распылительной форсунки вводят 18,6 л дистиллированной воды и перемешивают смесь 3 ч. Приготовленную гелеобразную массу, содержащую диспергированные пузырьки воздуха, экструдируют с помощью шнека под давлением 15-20 кг/см через фил ерную головку с отверстиями 3 мм. На выходе головки жгуты гидрогеля обЧ : резают и в виде цилиндрических гранул длиной 5 мм транспортируют в, камерную сушилку и сушат при 18о С810 4j затем прокаливают на воздухе при температуре . Приготовленный аэросилогель содержит крупные сообщающиеся между собой поры и характеризуется следующими показателями: средний диаметр пор 5200 А, объем пор 1,2 , удельная поверхность пор 108,2 м /г, прочность при сжатии 9,8 кг/см. Пример.3. В высокооборотный лопастной смеситель загружают 4 кг аэросила марки А-ЗВО с концентрацией структурных гидроксилов 0,85 ммоль/г 1 кг метилвйнилаэросила, с концентрацией 0,7 ммоль/ привитых, метилвинилсилильных групп SiCH(). В процессе гомо1генизации смеси к ней с помощью распы 9 9 лительной форсунки вводят 2Ц,3 л .дистиллированной воды и перемешивают смесь 1 ч. Приготовленную водную суспензию двуокиси кремния, содержавсую диспергированные пузырьки воздуха, разливают в водонепроницаемые формы размером 50x20x100 мн и сушат при ЭОС 18 ч. Высушенные формовки в ви де брикетов загружают в электропечь и прокаливают на воздухе при . После прокаливания брикеты измельчают, в шаровой керамической мельнице и рассевом отбирают фракции размером 0,3-0,8 мм. Полученный аэросилогель содержит крупные равномерно, распределенные сферические поры и характеризуется следующими показателями: средний диаметр пор ЗЮ, объем пор 0,1 . удельная поверхность пор 0,05 II/г, прочность при сжатии 28 кг/смГ Пример. В высокооборотный лопастной смеситель загружают t. кг аэросила марки А-300, с концентрацией структурных гидроксилов 0,8 мМоль/г 1 кг метилаэроси- ла, с концентрацией О ,k ммоль/г Si.Ol привитых диметилсилильных групп Si (СН)2., что соответствуетнепопному замещению ими ;структурных гидроксилов. В процессе гомогенизации - смеси к ней с помощью распылительной форсунки вводят 20 л дистиллированной воды и перемешивают 2 ч. Приготовленную водную суспензию двуокиси Кремния, содержащую диспергированные в ней пузырьки воздуха разливают в водонеп|х -: ницаемые формы размером 50х20х100 мм . и сушат при 16-18 ч. Высушенные формовки в виде брикетов загружают в электропечь и прокаливают на воэду- ; хе при 2 ч. После прокаливания брикеты измельчают и рассевом отбирают фракции размером 0,3-0,8 мм. Полученный аэросилогель содержит крупные, сообщающиеся между собой поры и характеризуется следующими пока зателями: средний диаметр ПОР , об-ь&л пор 0,1 см /г, удельная поверхност1ь пор 0,3 г, прочность при сжатии Т кг/см. В таблице приведены сравнительные характеристики аэросилогелей, полученных предлагаемым и известным способами. . . Из приведенных данных следует, что аэросилогели, полученные по предла- . гаемому способу, обладают значительНЫМ размером пор, повышенной механической прочностью, кроме того способ исключает применение процесса гидротермальной обработки, что существенно упрощает технологию получения .адсорбентов.

Изменяя соотношение-гидрофильного и гидрофобного аэросилов в суспензии, концентрацию привитых органических групп, а также условия приготовления суспензии, ее. сушку, можно в широких пределах регулировать размер пор в аэросилогеле и их форму. Аэросилогели, приготовленные по

$ предлагаемому способу, могут найти широкое примнение в качестве теплообменников, носителей катализаторов, а также как наполнители полимерных

i материалов.

I

s

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пустотелых микросферических частиц окислов металлов и металлоидов | 1982 |

|

SU1044598A1 |

| Способ получения аэросилогеля | 1981 |

|

SU963950A1 |

| Пеногаситель для буровых растворов | 1980 |

|

SU1028707A1 |

| Способ получения аэросилогеля | 1984 |

|

SU1239094A1 |

| Способ получения микросферических частиц двуокиси кремния | 1985 |

|

SU1331826A1 |

| Катализатор для селективного восстановления оксидов азота аммиаком и способ его получения | 1991 |

|

SU1839632A3 |

| Шихта для изготовления легковесного керамического материала | 1986 |

|

SU1437359A1 |

| Способ получения пустотелых микросферических частиц двуокиси кремния | 1983 |

|

SU1139701A1 |

| Композиция для изготовления покрытия | 1984 |

|

SU1183482A1 |

| Пеногаситель для буровых растворов | 1982 |

|

SU1081195A1 |

I

я

и I

i

«

«

§s

SoS

11

Формула изобретения

3 Способ по п. 1, отличающ и и,.с 1Я тем, что в качестве гидрофильного аэросила берут аэросил, со998339

12

держащий на поверхности полярные группы -ОН, -т. - СООН.

. Способ по п. 1, отличающий с я тем, что в качестве гидп рофобного аэросиЛа берут аэросил, структурные гидроксилы которого полностью или частично замещены алкилсилильными группами

(CH), (CHa)).

Источники информации, принятые во внимание экспертизе

Авторы

Даты

1983-02-23—Публикация

1982-01-08—Подача