Изобретение относится к подготовке железорудного сырья к металлургическому переделу и может быть исполь зовано в металлургической промьгошенности. Известен способ производства офлюсованного агломерата, включающий измельчение, дозирование, смешивание компонентов шихты и спекание. Шихту с основностью менее 0,8 и более 2,0 загружают поочередно С1. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ, производства окускованного материала, который предусматривает производство низкорсновных (основностью 0,3-0,7) окатышей, содержащих 0-1,2% твердого топлива, и высокоосновных (основностью 0,8-1,8) окатьшей, содержащих 1,3-1,5% твердого топлива, и после перемешивания обжиг при температуре , соответствующей температуре обжи га окатьшей с основностью 0,3-0,7 при соотношении окатьшшй различной основности от 1/9 до 9 12. Однако для производства окатьш1ей из переувлажненных (влажность 12-13% труднофильтруемых флотоконцентратов гематитовых руд применяют предварительную подсушку концентрата до влажности 6-8%, для чего требуется сооружение фабрики сушки с сушильными барабанами, что вызывает лишние значительные капитальные и эксплуатационные затраты и ухудшает качество сырых окатьшюй. Целью изобретения является снижение капитальных и эксплуатационных затрат и улучшение свойств готового продукта. Поставленная цель достигается тем что согласно способу производства окускованного материала, включающему подачу измельченного бентонита, известняка и топлива в шихту, ее дозирование и смешивание, изготовление сьфых окатьш1ей с основностью 0,3-0,7 и 0,8-1,8, соотношение количеств которых составляет от 1/9 до 9, смешивание сырых окатьппей, загрузку их на конвейерную машину и обжиг при температуре обжига окатьш1ей с основностью 0,3-0,7, высокоосновные окаты ши изготовляют из переувлажненных концентратов с добавкой 8-12% сухого тонкомолотого известняка на каждый .процент избыточной влаги сверх оптимального ее на4ения, а низкоосновные окагьшш изготовляют из концентратов с оптимальной влалшостью. Высокоосновные окатьшт изготовляют из гематитовых, а низкоосновные - из магнетитовых концентратов. Углерод твердого топлива вводят в шихту окатьш1ей в процентном соотношении С:СаСОj 0,078:1,0. В результате вовлечения в обогащения, попутно добьшаемых с магнетитовыми, окисленных тонковкрапленных кварцитов последние измельчаются до 95-100% содержания частиц 44 и даже 25 мк (удельная поверхность при этом 2300-3500 ). Концентрат из подобных руд по известной технологии обезвоживается плохо и содержит повьш1енное количество влаги: 12-14% против 9-10% обычных. Подсушка части концентрата и смешивание его с переувлажненным, кроме значительных дополнительных капитальных и эксплуатационных затрат( для конвективной сзгаки переувлажненного до 13% окисленного концентрата на фабрике окомкования в составе двух обжиговых машин типа ОК-520 требуется сооружение фабрики сушки в составе ИЗ-)2 барабанных сушил размером 3, м) приводит к целому комплексу трудностей с использованием подсушенного концентрата. При сушке влажный и тонкодисперсный концентрат гранулируется, ухудшая комкуемость шихты. Для эффективного смешивания сухого и влажного концентратов необходимы дополнительное оборудование и промежуточные склады с целью усреднения влажности и т. д. Наиболее благоприятным доменным сырьем является самоплавкое, т.е. основностью 1,0-1,2. Однако окатьппи такой основности имеют неблагоприятные прочностные свойства и производство их невыгодно из-за большого количества отсева мелочи. Таким образом, из подготовленных с таким трудом концентратов не удается получить доменное сырье необходимого качества. Предлагаемый способ позволяет с меньшими затратами комплексно решить задачу получения самоплавкого доменного сырья. Для этого избыточную влагу (3-4%) переувлажненного концентрата (например, флотационного гематитового) снижают до оптимальной (9-10%) при ок 1ковании добавкой 8-12% известняка на каждай процент избыточной влаги и получают сырые окатьшт повышенной основности. Из концентрата с оптимальной влажностью (например, магнетитрвого) получают низкоосновные (0,3-0, сырые окатыши и после естественного перемешивания при перегрузках и на роликовом укладчике сырые окатыши обеих основностей загружаются на обжиговую машину и обжигаются в режиме оптимальном для низкоосновных окатышей. Высокоосновные окатьш1и размягчаются и образуют с низкоосновными, остающимися целыми, конгломераты, обладающие в смеси самоплавкостью пустой породы и повьшенным углом естественного откоса по сравнению с известными.

Для улучшения процесса декарбонизации окатьш1ей может быть добавлено твердое топливо, измельченное отдель но или в смеси с известняком в количестве, соответствующем соотношению Са:СаС02 0,078:1,0. Указанное соотношение обусловлено необходимостью компенсации тепла, расходуемого извне на разложение карбоната кальция при обжиге окатьшгей,

Способ осув1ествляют следующим образом.

На окомковательных фабриках с индивидуальным приготовлением шихты для каждого окомкователя, как например на МГОКе, где попутно добываются окисленные и магнитные руды, сырые окатьшш могут изготовляться с основностью 0,3-0,7 на чагти окомкователей, как из шихты, состоящей кз концентрата (например, магнетитового), бентонита и известняка или смеси его с твёрдым топливом. На остальных окомкователях сырые окатьш1и могут изготовляться с большим содержанием известняка или его смеси с твердым топливом из переувлажненного (например, гематитового) концентрата. Причем на каждый процент избыточной влаги сверх оптимальной добавляют 8-12% сухого измельченного известняка или его смеси с твердым топливом так, чтобы основность зтих окатьшгей находилась в интервале 2-2,5.

Количество окатьшгей с пониженной основностью 0,3-0,7 и меньшим содержанием твердого топлива по соотношению С:СаСО 0,078:1% может измеяться в пределах 50-60% от общего х количества, загружаемого на обжиовую мшпину. Соответственно, яощ катышей с повьшенной осиовндст 2-2,5 и повышеишдм соде зквяяем тв«1| ого топлива, согласно того же соотношения, может быть в пределах .

Окатывш с различньм содержанием известняка или его: смеси с тверам топливом выгружаются, на сборный конвейер, и в перегрузках с него на качающийсяукладчик и с последнего на роликовый укладчик, а особенно на роликовом укладчике, смешиваются и загружаются на конвейерную обжиговую машину.

На обжиговой машине устанавливается и поддерживается температурнотепловой режим, обеспечивающий получение окатьш1ей пониженной основности 0,3-0,7 с высокими металлургическими свойствами. При этом окатыши повьш енной основности 2-2,5 оплавятся и образуют агломерат в слое окатьш1ей с основностью 0,3-0,7.

П р И м е р. Магнетитовые или гематитовые концентраты различной рупности и исходной влажности, поученные на опытной- обогатительной абрике института Механобрчермет, смешивают в смесителе с соответствующим количеством тонкомолотого-изестняка (или смеси его с твердым топливом) и бентонита и окомковьгоают в грануляторе 01 м. Окомкование шихт с влажностью ниже оптимальной произодят с добавкой воды в гранулятор. Смешивание окатьшгей высокоосновных и низкоосновных в необходимых соотношениях производят в том же грануляторе.

Обжигают смесь окатьш1ей на обжиговой чаше 0300 мм в слое высотой 400 мм (в т.ч. 100 мм постели) в режиме, оптимальном для низкоосновных окатьш1ей.

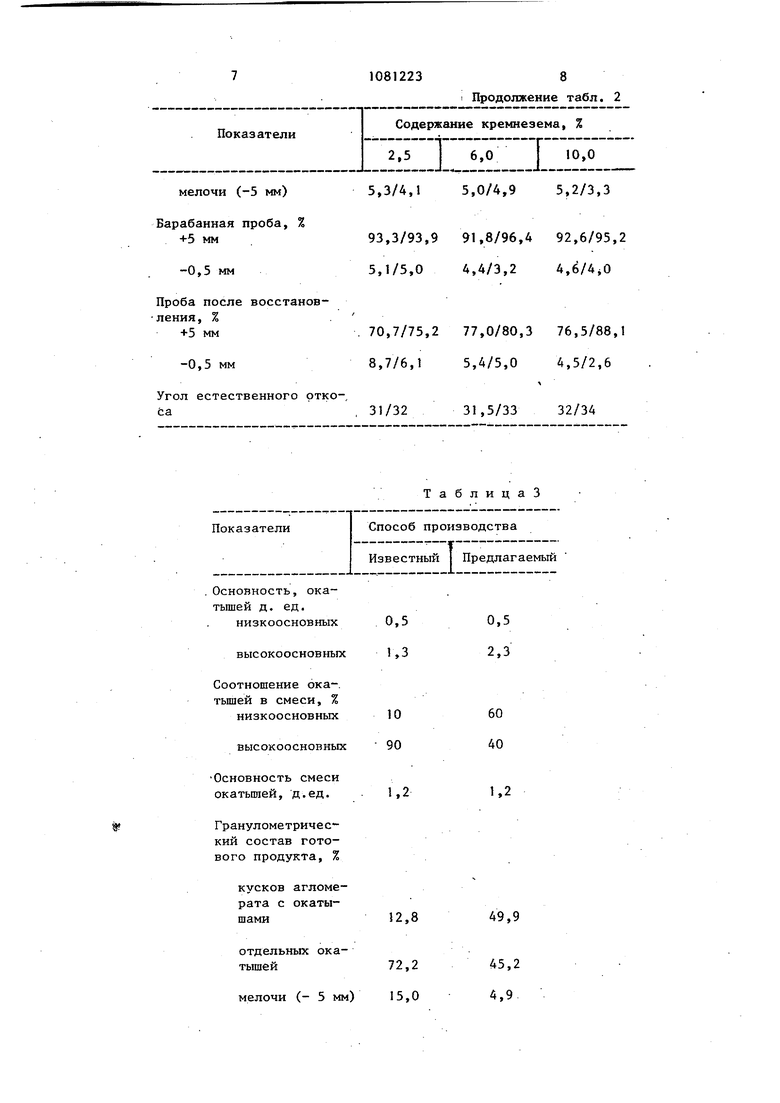

Результаты испытаций (табл. 1-3) свидетельствуют о технико-экономической целесообразности использования способа.

Добавка в среднем 10% сухого тонкомолотого известняка на каждый процент избыточной влаги концентрата сверх оптимальной для окомкования позволяет без дорогостоящей конвективной сушки снизить влажность шихты до приемлемой для производства ок,атышей. Приготовление высокоосновной шихты из гематитовых концентратов, решает две задачи: снижение влажности без специальной подсушки концентрата и улучшение металлургических свойств готового продукта.

В табл. 1 приведены результаты обезвоживания переувлажненного концентрйта добавкой сухогб молотого известняка (0% на каждый процент избытка влаги сверх оптимальной), в табл. 2 - свойства обожженных смесей агломерата и окатышей из магнетитовых и гематитовых (знаменатель) концентратов, в табл, 3 - сравнительные свойства смесей агломерата и окатышей по известному и предлагаемому способам.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ получения безобжиговых окатышей | 1985 |

|

SU1276676A1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| Способ термообработки офлюсованных железорудных окатышей из сернистых концентратов | 1985 |

|

SU1359321A1 |

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

1. СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАПНОГО МАТЕРИАЛА, включающий подачу измельченного бентонита, известняка и топлива в шихту, ее дозирование и смешивание, изготовление сырых окатьшгей с основностью 0,3-0,7 и 0,81,8, соотношение количеств которых составляет от 1/9 до 9, смешивание сырых окатышей, загрузку их на конвейерную маршну и обжиг при температуре обжига окатышей с основностью H«tX4s} 3H i . Tt кm.i(,) 4MKjfHOTf:KA 0,3-0,7, отличающийся тем, что, с целью снижения капитальных и эксплуатационгых затрат и улучшения свойств готового продукта, высокоосновные окатьш1и изготовляют из переувлажненных концентратсУв с добавкой сухого тонкомолотого известняка на каждый процент избыточной влаги сверх оптимального ее значения, а низкоосновные окатыши изготовляют из концентратов с оптимальной влажностью. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что высокоосновные окать1ши изготовляют из гематитовых, с т а низкоосновные - из магнетитовых концентратов. Л 3.Способ по пп. I и 2, о т л ичающийся тем, что углерод твердого топлива вводят в окатышей в процентном сос тноп1ении С:СаСОэ 0,078:1,0.

Добавка известняка (основность) в шихту окатьшей, %

высокоосновных

низкоосновных, % (д.ед.)

Суммарная основность смеси, д.ед.

Соотношение основностей в смеси

Свойства смесей окатышей магнетитовых гематитовых

Гранулометрический состав, %

спеченных кусков агломерата с окатышами (+20 мм)

отдельных окатьш1ей (5-16 мм)

13(2,6) 27(2,2) 380,9)

1,5(0,3) 6(0,5)

U(0,7)

1,2

1,2

Высокая к низкой как 40:60%

18,7/22,0 22,8/49,9 31,1/55,7

76,0/73,9 72,2/45,2 63,7/41,0

Барабанная проба, % +5 мм

-0,5 мм

Проба после восстановления, % +5 мм

-0,5 мм

Угол естественного рткоfca

Основность смеси окатьшшй, д.ед.

Гранулометрический состав готового продукта, %

кусков агломерата с окатышами

отдельных окатышей

мелочи (- 5 мм

93,3/93,991,8/96,492,6/95,2

5,1/5,04,4/3,24,6/4iO

70,7/75,277,0/80,376,5/88,1

8,7/6,15,4/5,04,5/2,6

31/32

31,5/3332/34

ТаблицаЗ

1,2

49,9

45,2 4,9

Барабанная проба, %

+5

-0,5 мм

Проба после восстановления, %

+5 мм

-0,5 мм

Угол естественного откоса

96,4 3,2

80,3 5,0

33

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 0 |

|

SU298647A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ перегонки гидролизной бражки | 1978 |

|

SU706439A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-23—Публикация

1981-01-20—Подача