4 О СП

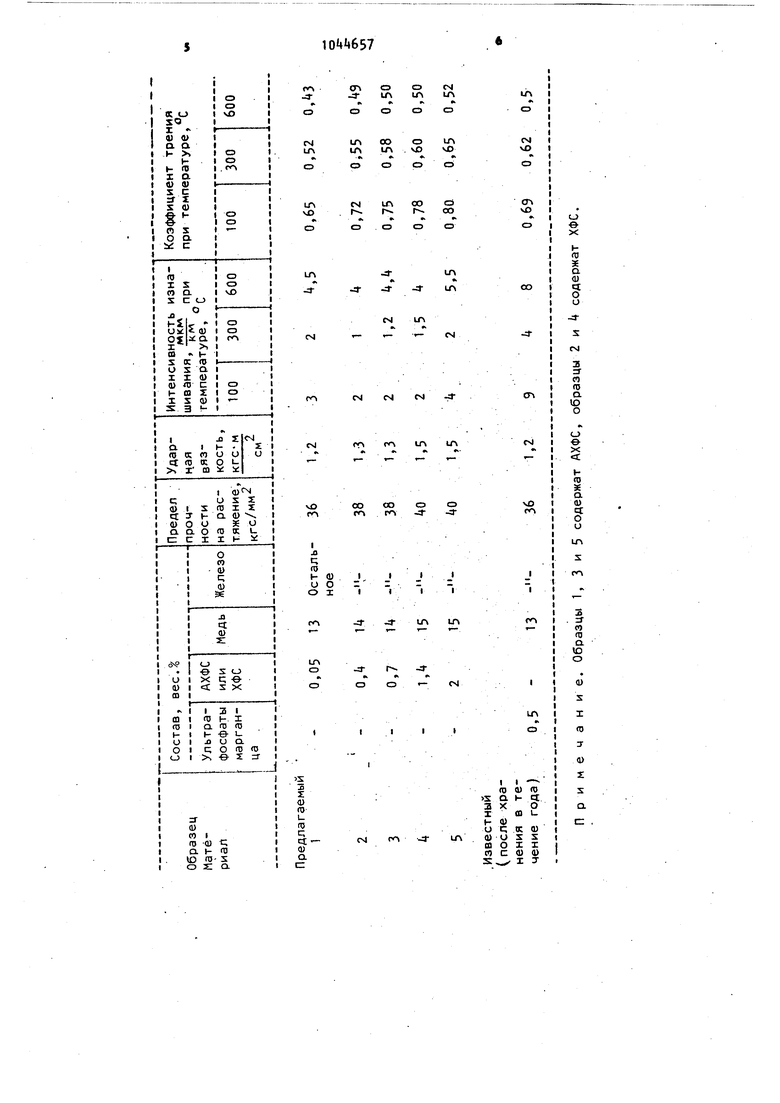

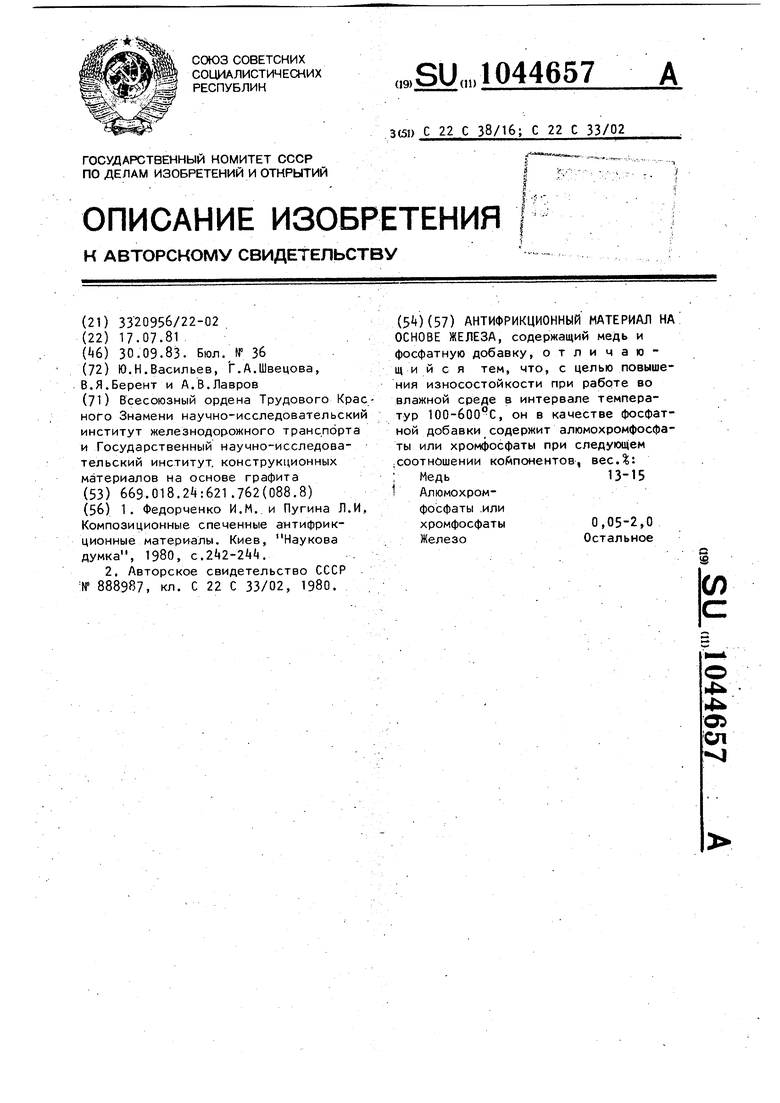

sj Изобретение относится к порошковой металлургии, в частности к анти фрикционным материалам на основе железа, которые используются для высокотемпературных узлов сухого тр ния, работающих в широком интервале температур и влажности окружающей среды. Известен антифрикционный материа на основе железа, содержащий 0,520% меди 1 1 . Недостаток указанного материала его невысокая износостойкость. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является антифрикционный материал С2 на основе железа, имеющий следующий состав, вес Медь13-15 Ультрафосфаты марганца 0,05-1,5 ЖелезоОстальное Однако известный материал имеет недостаточную износостойкость при работе и хранении в атмос-фере с нор мальной и особенно повышенной влажностью. Кроме того, ультрафосфаты марганца, входящие в состав известного материала, обладают низкой гид ролитической стойкостью, в результа Цего при работе и хранение с нормальной и особенно повышенной влажностью быстро разлагаются с образованием фосфорной кислоты, ускоряюще коррозию железного каркаса материал что влечет за собой снижение его из носостойкости. Так, например, интенсивность изн шивания известного материала, содер жащего 0,5 вес.% ультрафосфатов мар ганца, при трении всухую в паре со сталью при скорости скольжения k м/ и нагрузке 5 кгс/см после хранения в течение года при нормальных условиях составляет при 100 С 9, при , при 600°С 8 мкм/км, в то время как непосредственно сразу же после приготовления образцов износ материала составляет при 100 С 2, 600°С 1,5 мкм/км. 1 , при Таким образом, интенсивность изн шивания известного материала после хранения в течение года при нормаль ных условиях возрастает в -5 раз. Цель изобретения - повышение изн состойкости при работе во влажной среде в интервале температур 100600°С. Указанная цел достигается тем, что антифрикционный материал на основе железа, содержащий медь и фосфатную добавку, в качестве фосфатной добавки содержит алюмохромфосфаты или хромфосфаты при следующем соотношении компонентов, Медь13-15 Алюмохромфосфаты или 0,05-2,0 хромфосфаты Остальное Железо Вводимые в состав предлагаемого материала алюмохромфосфаты (АХФС) или хромфосфаты (ХФС) при нагревании дегидрируются. При отвердевании связующего на поверхности зерен образуются водостойкие стекловидные пленки фосфатов, защищающие металл от окисления и увеличивающие прочность межзеренной связи в материале, в результате, чего повышается износостойкость материала. При введении в спеченный каркас АХФС или ХФС в количестве менее 0,5 вес. пленки получаются недостаточно плотными, а при содержании АХФС или ХФС более 2 вес. связующее может вызвать усиленную коррозию приповерхностного слоя, что также отрицательно сказывается на износостойкости материала. Содержание меди в спбченном материале до пропитки фосфатами должно .быть в установленных пределах (13 15вес.,)так как при содержании 12 вес. меди и меньше получается. материал с высокой прочностью (20-25 и соответственно низкими механическими свойствами, а при содержании 16вес, меди и больше в спеченном материале поры получаются закрытыми и их недостаточно для введения необходимого количества и обеспечения равномерного распределения фосфатов по.сечению образца. П р и м е р. Порошки железа марки :ПЖ2МЗ (ГОСТ ) и меди марки ПМС-2 (ГОСТ 2бО-78) смешивают в необходимой пропорции, уплотняют прокаткой или прессованием и спекают в среде осушенного водорода в течение 1,5 4iпри 1150 С. Спеченные пористые заготовки помещают в автоклав. Откачивают из автоклава воздух до остаточного давления мм рт.ст., после чего в автоклав подают водный растBOP АХФС (ТУ 6-18-166-73 ) или ХФС небходимой концентрации. Пропитка образцов насыщенным водным раствором АХФС (плотность 1,82 г/см обеспечивает содержание алюмохром фосфатов в материала 2 вес.%. Разбавление насыщенного раствора водой в 2,; 5; 10; 100 и 1000 раз уменьшае содержание алюмохромфосфатов или хро фосфатов в материале соответственно до 1,it; 0,7; 0,it; 0,15 и 0.05 весЛ. Время выдержки под слоем раствора, составляет 15-30 мин в зависимости от размеров заготовок. Пропитанные образцы для обеспечения водостойкости подвергают термообработке в муфельной печи в засыпке из кокса или в атмосфере инертного газа с постепенным повышением темпе57ратуры от 20 до «ОО С со скоростью 25с/ц. Такая термическая обработка стабилизирует свойства пропитанного спеченного материала, в результате чего получают материал, содержащий железо. Медь и алюмохромфосфаты или хромфосфаты. В таблице представлены результаты испытаний материала предлагаемого состава в сравнении с известным. Антифрикционные свойства материала определяют при трении всухую в паре со сталью при скорости скольжения 4 м/с и нагрузке 5 кгс/см после хранения образцов в течение года при влажности окружающей среды 60-90%.

rf

-

CNl LTV

СЭ

N Lr

u

1Л ЧО

о

vD

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU792699A1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2011 |

|

RU2450069C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2064519C1 |

| Спеченный антифрикционный материал на основе железа | 1980 |

|

SU952990A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ ДЕТАЛЕЙ НА ОСНОВЕ ЖЕЛЕЗА | 2008 |

|

RU2388578C2 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ | 2004 |

|

RU2252191C1 |

| СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2002 |

|

RU2221070C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОЙ БРОНЗЫ | 1998 |

|

RU2155241C2 |

| Спеченный материал на основе железа для скользящих электрических контактов | 1980 |

|

SU892495A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU857077A1 |

LA ч

1Л

«s

-3СЧ

CM

u-

C3

z

0)

ro

1

ПЗ

c;

ф a

сз

oo r

CO

rLr

4b«t

J- -:J- 1Л

CNJ1Л

ъ «t

T- r-CM

CM

1Л

1Л 1Л

04

LA

710 6578

Из таблицы видно, что использо-во влажной среде позволяет создавать

вание предлагаемого материала позво-узлы трения, работающие без смазки

ляет увеличить износостойкость со-при повышенных температурах и влажпряженных деталей более, чем в дваности окружающей среды, увеличить их

Таким образом, более высокая изно-.5долговечность и расширить диапазон

состойкость предлагаемого материалаприменения.

Авторы

Даты

1983-09-30—Публикация

1981-07-17—Подача