4 О) р1

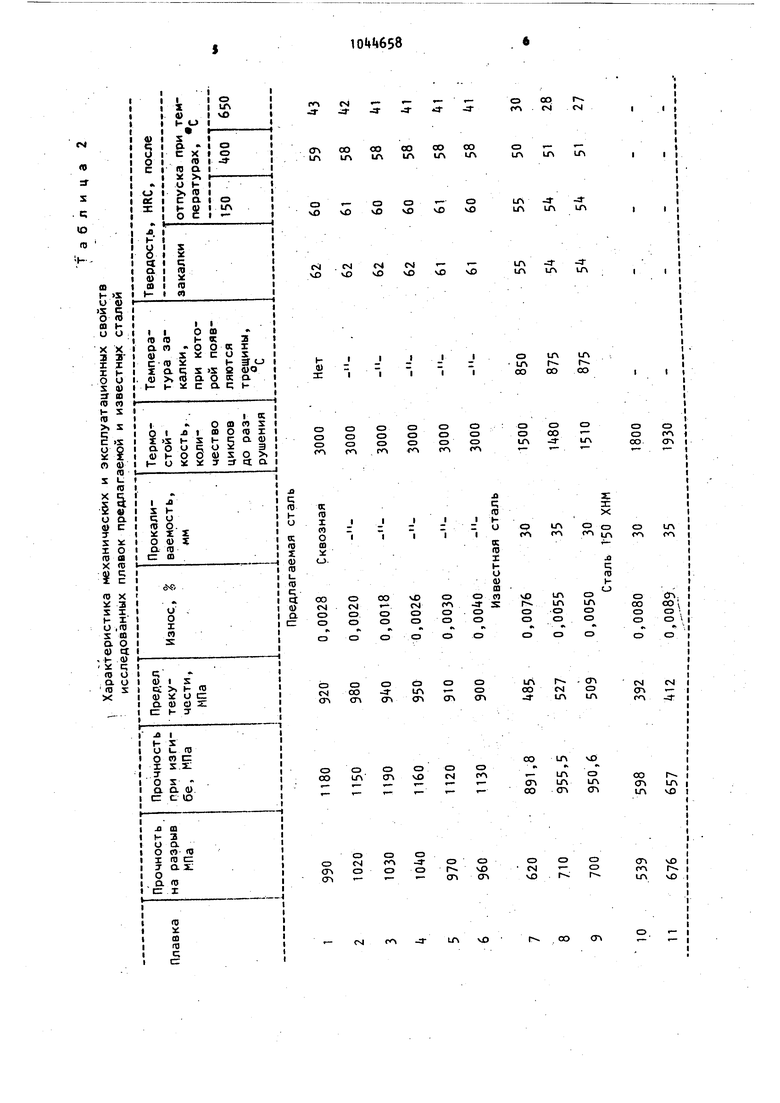

00 Изобретение относится к металлургии, в частности к инструментальным сталям, и может быть использовано пр изготовлении литых валков горячей прокатки. Известна сталь 150ХНМ, применяема для прокатных валков Cl 3. Однако при удовлетворительной износостойкости сталь 150ХНМ недостаточно технологична, обладает повышен ной склонностью к возникновению холод ных трещин на отливках, что снижает срок службы валков. Кроме того, стал 150ХНМ характеризуется относительно низкой твердостью после термообработки (2бЗ-293НВ|,. а грубая карбидная сетка по границам зерен приводит к снижению механических и эксплуатационных характеристик стали. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь С2 состава, вес.%: Углерод0,8-1 ,k Кремнмй0,5-1,5 Марганец , 9,0-1,0 Ванадий2,0-3,0 Хром0,2-0,8 АЗОТ. 0,05-0,3 Кальций0,005-0,1 Титан0,005-0,2 ЖелезоОстальное Недостатками известной стали являются относительно невысокий уровен СВОЙС прочностных и эксплуатационных и высокая стоимость из-за наличия дефицитных дорогостоящих элементов. Цель изобретения - повышение прочностных свойств, термостойкости, прокаливаемости и трещиноустойчивости. Указанная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, ванадий, железо, дополнительно содержит медь при следующем соотношении компонентов, вес.% 1,it-1,6 Углерод 0,6-0,8 Кремний 0,6-1,1 Марганец 0,3-0,6 1,0-1,8 Ванадий 0,4-0,6 Остальное Железо Сталь может содержать примеси, вес,%: серу до 0,05, фосфор до 0,04. Элементы, взятые в таком соотношении, идополнительно введенная медь позволяют значительно повысить механические и эксплуатационные свойства, прокаливаемость и трещиноус|тойчивость предлагаемой стали. Для определения уровня прочностных и эксплуатационных свойств отливают 6 плавок предлагаемой стали с граничными и оптимальными соотношениями всех ингредиентов. Для обеспечения сопоставительного анализа отливают 3 сплава с граничными и оптимальными соотношениями ингредиентов по прототипу и 2 сплава из стали 130ХНМ. В табл.1 приведен химический состав предлагаемой и известных сталей.

м

D

as

. q Ю (0

IK Каждую плавку приготовляют путем выплавки в 200-килограммовой индукционной печи. Из полученных плавок изготавляют образцы, которые испытывают на твердость, прочность, термостойкость, износостойкость и прокаливаемость. Износостойкость определяют на, ус тановке, обеспечивающей удельное давление (30 кг/мм2)и проскальзывание (0,27 м/с), охлаждение дисков производят водой, время испытания 2,5 ч. Испытания на термостойкость производят термоциклированием образцов с нагревом до 600°С с последующим охлаждением водой до .0 С до появления первых трещин, .что отражает условия нагрева и охлаждения валковв процессе эксплуатации на станах г рячей прокатки. Испытания прокаливаемости стали проводят методом торцовой закалки ГОСТ 5657-69. . Склонность к закало ным трещинам и стойкость к отпуску определяют на дисковых образцах, диаметром 40 и толщиной 20 мм с выфрезерованным пазом - концентраторо напряжений. Закалку в воду производ в интервале 800-900°С через.каждые 25°С. 1 88 Устойчивость против отпуска проверяют на образцах, закаленных по оптимальному режиму на твердость 6062 HRC и отпущенных в интервале 130-650°С через каждые 50с. В табл.2 приведены данные испытаний предлагаемой стали после сфероидизирующего отжига и закалки в масло с последующим отпуском для снятия внутренних напряжений. Согласно данным опытной проверки предлагаемая сталь по сравнению с известной обеспечивает повышение пре дела прочности при растяжении в 1,5 раза, предела текучести в 1,9 раза, прочности при изгибе в 1,3 раз-а, прокаливаемости в 3 раза, износостойкости в 2,6 раза, термостойкости в 2 раза. Кроме того, по сравнению с известными предлагаемая сталь имеет более высокий уровень качества, прокатные валки из предлагаемой стали имеют более высокую производительность прокатных станов, сокращается расход металла при производстве металлопроката и объем работы, связанный с заменой изношенных валков новыми. Ожидаемый экономический годовой эффект от использования предлагаемой стали составит 1,8 млг. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1981 |

|

SU960303A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2079567C1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОВАНЫХ ПРОКАТНЫХ ВАЛКОВ | 2013 |

|

RU2540241C1 |

| Сталь | 1977 |

|

SU692892A1 |

| Сталь | 1982 |

|

SU1073322A1 |

| СТАЛЬ | 1991 |

|

RU2020186C1 |

| Сталь | 1981 |

|

SU990865A1 |

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

СТАЛЬ, содержащая углерод, кремний, марганец, хром, ванадий, железо, отличающаяся тем что, с целью повышения прочностных свойств, прокаливаемости, термостойкости и трещиноустойчивости, она дополнительно содержит медь при следующем соотношении компонентов, вес. Углерод1,4-1,6 Кремний0,6-0,8 Марганец0,6-1,1 Хром0,3-0,6 Ванадий1,0-1,8 Медь0,4-0,6 ЖелезоОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1978 |

|

SU712454A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-30—Публикация

1982-05-21—Подача