Изобретение относится к металлургии, в частности к изысканию сталей, используемых для изготовления прокатных валков.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является сталь 1, содержащая, вес.%:

Углерод

0,30-0,40

Марганец 0,40-1,20

Кремний 0,20-0,60

Хром 0,93-1,20

Ванадий 0,05-0,17

Никель 0,05-0,30 0,001-0,05

Кальций

Молибден 0,07-0,20

Титан 0,006-0,05

Азот 0,005-0,02

Железо Остальное

Недостатком этой стали является недостаточно высокий уровень прочностных и эксплуатационных свойств.

Целью изобретения является повышение твердости, прочностных и износостойких -свойств. .

Для достижения указанной цели сталь, .содержащая углерод, кремний, марганец, хром, молибден, железо, дополнительно содержит церий и ниобий

при следующем соотношении компонентов, вес.%:

Углерод 0,42-0,55 Кремний 0,30-0,50 Марганец 0,40-0,70 Хром . 3,00-3,50 Молибден 0,30-0,50 Церий0,03-0,05

Ниобий 0,03-0,05

10 . Железо Остальное

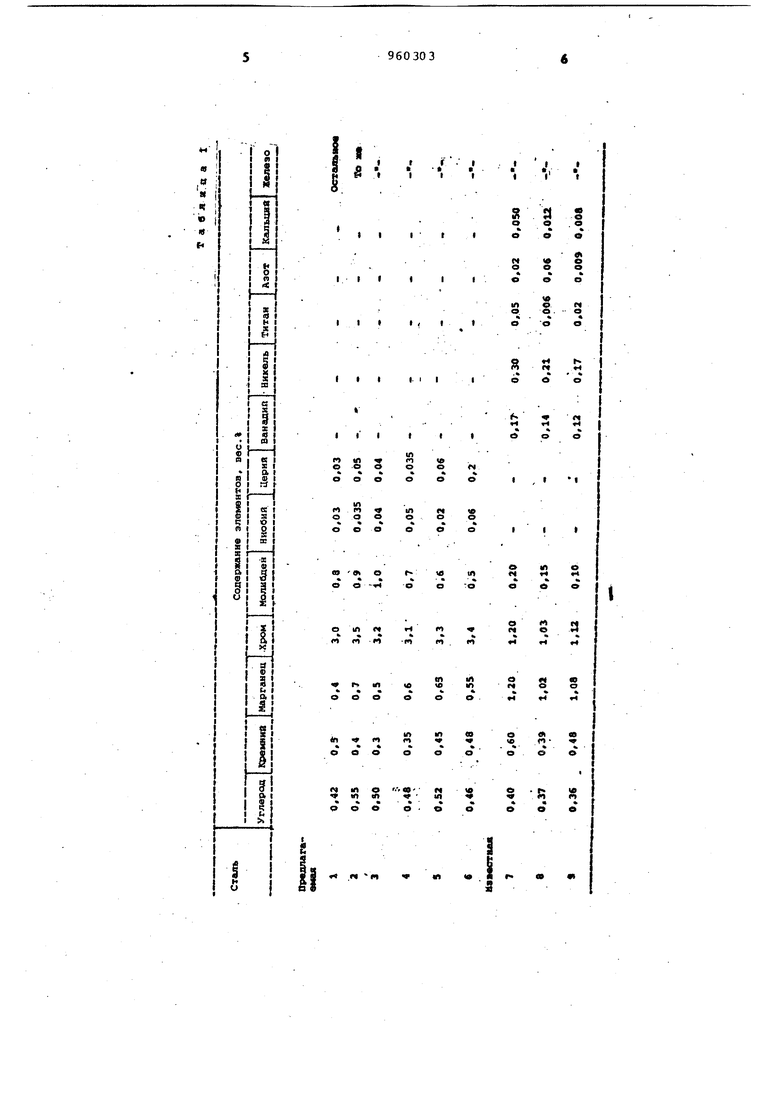

Для определения механических характеристик износостойкости и термостойкости описываемой стали приготовляют 6 плавок. ,

15

Каждая плавка выплавлена в 200 кг индукционной печи.

Химический состав стали представлен в табл. 1, механические свойства, износостойкость и термостойкость

20 предлагаемой и известной сталей . 2.,

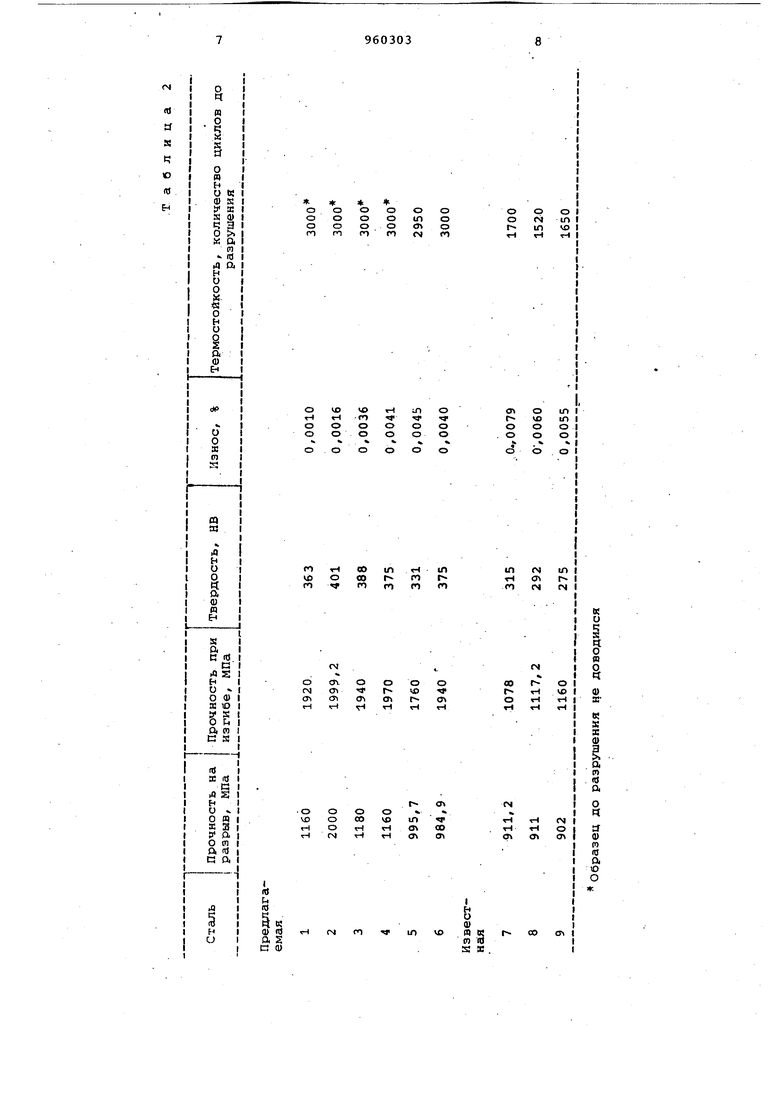

Износостойкость определяют на установке, обеспечивающей удельное давление 30 кг/мм, :проскальзывание 25 0,27 м/с, охлаждение дисков производят водой, время испытания 2,5 ч. Относительный износ рассчитывают как отнесение и,з разности конечного и начального веса дисков к начальнрму ве30су дисков.

Испытания на термостойкость производят термоциклированием образцов с нагревом до и с последующим охлаждением водой до до появления первых трещин, что отражает условия нагрева и охлаждения валков в 5 процессе их эксплуатации на станах горячей прокаткиi

Как показывают данные проведенных испытаний, предлагаемые сплавы, подвергнутые сфероидизирующему отжигу, Ю отжигу П рода и последующему отпуску, имеют б в 1160-1180 МПа, б ц 19701999 МПа, твердость 388-401 НВ, относительную потерю испытании на износ 0,0036-0,6641%, термостойкорть - более 3000 циклов.

Согласно данным опытной проверки предлагаемая сталь по сравнению с известной -обеспечивает повышение износб-i стойкости и прокатных валков в 2,5 раза, термостойкости - в 1,8 раза, твердости - в 1,3 раза, предела прочности на разрыв - в 61,5 раза, прочности при изгибе - в 2,3 раза (табл. 2). 9ЭбОЗОЗ изобретения Сталь, содержащая углерод, кремний. марганец, хром, молибден, железо. отличающаяся тем, что. с целью повышения твердости прочностных и износостойких свойств, она до- полнительно содержит церий и ниобий при следующем соотношении компонентов, вес,%: Углерод . 0,42-0,55 Кремний 0,30-0,50 1t пр № 0,40-0,70 Марганец Хром 3,00-3,50 Молибден 0,30-0,50 Церий 0,03-0,05 Ниобий 0,03-0,05 Железо Остальное Источники информации, нятые во внимание при экспертизе 1, Авторское свидетельство СССР 27706, кл, С 22 С 38/50, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| АЗОТСОДЕРЖАЩАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕФТЕГАЗОПРОВОДНЫХ ТРУБ | 2011 |

|

RU2460822C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1996 |

|

RU2104325C1 |

Авторы

Даты

1982-09-23—Публикация

1981-01-21—Подача