i4;sb

4i Од О) Изобретение относится к химикотермической обработке изделий из металлов и сплавов и может быть использовано при изготовлении издели( со специальными физическими свойствами, работающих в вакууме, а именно в сверхвысоковакуумных системах. Известен способ нанесения покрытий на изделия из металлов и сплавов заключающийся в том, что в зазор между поверхностью обрабатываемой . детали и уплотненным диффундируемым слоем вводят легкоплавкий порошок , металла и обработку ведут при температуре выше температуры плавления . вводимого порошка металла, но ниже т ёмператур1плавления .детали и диффундируемого слоя 1 . Однако легкоплавкий порошок метал ла невозможно равномерно расположить в .зазоре, если зазор имеет разветвленную внутреннюю поверхность, что приводит к неравномерности заданного распределения толщины (глубины ) диффузионной зоны. Наличие легкоплавкого порошка металла в зазоре междУ, обрабатываемой поверхностью и диффундируемым слоем создает промежуточный диффузионный переход, что во многих случаях является нежелательным эффектом, так как нарушаетцне только заданнуюглубину, но и заданный состав диффузионной зоны. Кроме того, наличие ненадежного механического контакта между обрабатываемой поверхностью и диффундируемым слоем .способствует неравномерному прогреву как обрабатываемой детали, так и диффундируемого слоя, что вносит дополнительные технологические трудности получения равномерной заданной толщины (глубины )и состава диффузионной зоны. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ хими ко-термической обрабо ки металлов и сплавов, включающий предварительное нанесение покрытия на поверхность изделий, нагрев изделий, до образова иия жидкой фазы и выдержку с наложением ультразвуковых колебаний С2 j . На поверхности металлов всегда находится окисная пленка, толщина ко торой зависит от технологического процесса и свойств конкретного металла. Наличие окисной пленки, которая находится между обрабатываемым изделием и диффундируемым слоем, создает дополнительное препятствие для диффузионного .процесса, а тaкжej вносит соответствующие загрязнения в диффузионную зону, что приводит к нарушению заданной толщины (глубины )и состава диффузионной зоны. При нагреве изделия из-за отсутствия .защитной среды окисная пленка увеличивается по толщине и тем самь1м нарушается и без того ненадежный контакт между поверхностью изделия и диффундируемым слоем, что приводит к неравномерности прогрева этих элементов и вносит дополнительные технологические трудности получения равномерной толщины (глубины ) диффузионной зоны. Кроме того, во время термиMecKof o процесса поверхность изделия., а также диффундируемый слой сорбируют различные газы и другие 1вещества из окружающей среды, что отрицательно сказывается на работоспособности конкретного изделия, предназначенного для работы в условиях, где требуется максимальная чистота поверх ности с низким газоотделением с поверхностей, например, в сверхвысоком вакууме.. Цель изобретения - улучшение качества диффузионного слоя за счет обезгаживания и увеличение эвтектоидной зоны. Для достижений поставленной цели согласно способу химико-термической обработки металлов и сплавов,включающему предварительное нанесение покрытия на поверхность и.зделий, нагрев до образования жидкой фазы и выдержку с наложением ультразвуковых колебаний, в процессе нагрева производят дополнительную выдержку при температуре на 20-25°С ниже температуры образования жидкой фазы и ультразвуковые колебания накладывают начиная с этой температуры, при этом весь процесс нагрева и выдержки производят в высоком вакууме мм рт.ст. В результате экспериментальных исследований установлено, что обработку изделий ультразвуком начинают при температуре на p-20cj ниже температуры плавления диффуиодируемого слоя и выдерживают в таком режиме в течение 10-20 мин, что позволяет

производить механическое .обеЗгаживаь ие в высоком вакууме с помощью льтразвуковых колебаний,

Обработку изделий ультразвуковыми колебаниями начинают,при тем- s пературе ниже температуры образования жидкой фазы диффундирГуемого слои с целью более полного обезгаживания изделия в условиях вакуума. акая очистка в процессе механичес- Ю кого ;с)безгаживания обрабатыёаемого) изделия, произведенная непосредственно перед дальнейшей химико-термической обработкой изделия, позволяет получить ффyзиoнный слой со спе- 15 |йальными физическими свойствами и высокой чистотой не только на поверхности изделия, айв самой диффузион ной зоне, что играет решающую роль а дальнейшей эксплуатации изделия, 20 предназначенного для работы в вакууме .

Затем после выдержки при механи-. ческом обезгаживании в высоком iaKyyMe температуру обрабатывае р/р 25 изделия повышают до температуры плавления диффундируемого слоя. Дальнейшее повышение температуры и выдержка во времени произво цятс:я в зависимости от физических и физико-химических. зо свойств применяемых металлов, как насыщаемого, так и диффундируемого, а также от требуемой глубины диффу3ионной зоны.I

П р и м ер .Проводят химикотермическую обработку медного клапана для саерхвысоковакуумного затвора с условным проходом b100 Клапа Н изготовлен из меди марки Ml по ГОСТ . В качестве диффундируе- о мого слоя используют гальванически осажденный на поверхность медного клапана сгюй индия, толщина которого сост-авляет 60 икм. Гальваническое осаждений индия на поверхность мед- 45 ного клапана проводят в сернокислой ванне. В результате гальванического осаждения индиевое покрытие получается светлым, равномерным по поверхности, повторяющим рельеф подложки (медного клапана J, и с прочным адгезионным сцеплением с медью, что является важным условием для дальнейшей химико-термической обработки.

Подготовленное таким образом изделие помещают в вакуумную камеру, где в условиях высокого вакуума 10 - 10 мм рт.ст. прогревают до 130°С, т.е. на ниже температуры плавления индия (диффундируемого слоя). При выходе на данный темпера турный режим на изделие воздействуют ультразвуковыми колебаниями в течени 10 мин, т.е. производят механическое обезгаживание в высоком вакууме с помощью ультразвуковых колебаний. Такая высокоэффективная.очистка важна для получения специальных физических и физико-химических свойств изделия, так как оно предназначено для работы в условиях высокого вакуума.

Затем температуру обрабатываемого изделия повышают до точки плавления индия (15б°С), выдерживая при этом не более 5 мин. Дальнейший технологический процесс заключается в посте пенном (в -5 мин) повышении температуры до 175.С с последующей выдержкой в течение 10 мин. При этомначиная с обезгаживания, на изделие воздействуют ультразвуковыми коле- ; баниями с частотой 22 кГц. Длительность ультразвуковой обработки определяют длительностью всех вышеуказанных этапов до завершения всего процесса,

. Аналогичную обработку согласно предлагаемому спОсобу проводят при нанесении предварительного покрытия холодной прокаткой основного металла и наносимого, а также при нанесеИии предварительного покрытия испарением в вакууме.

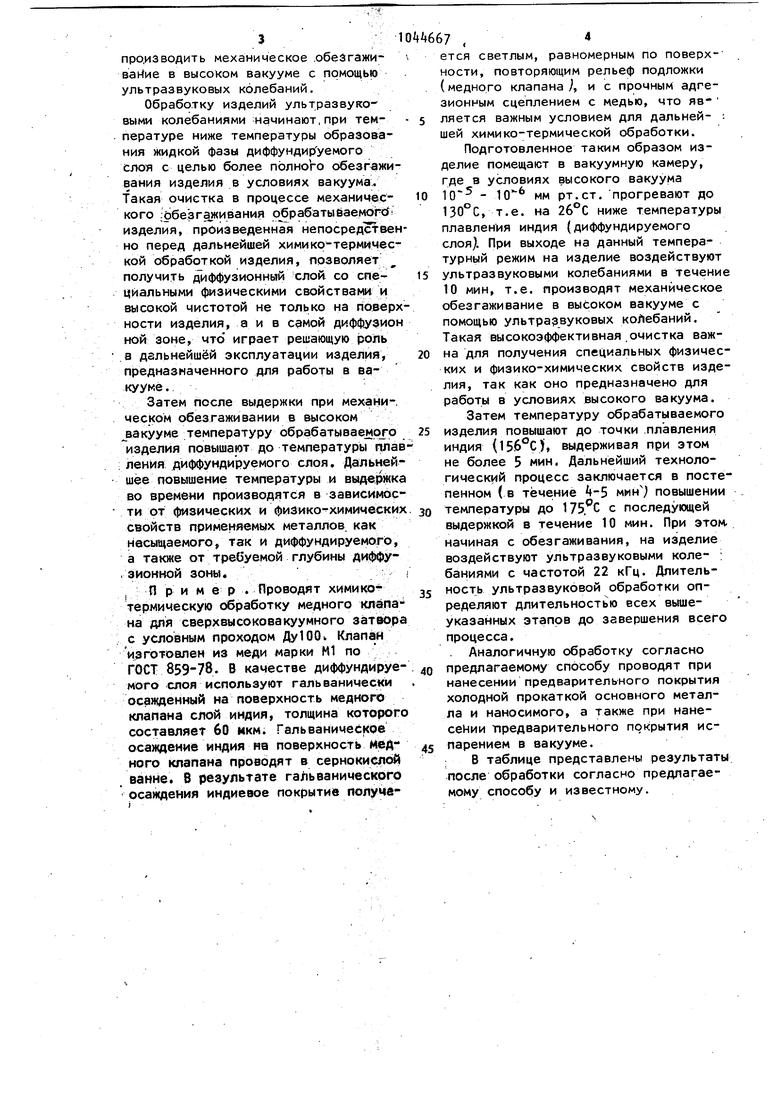

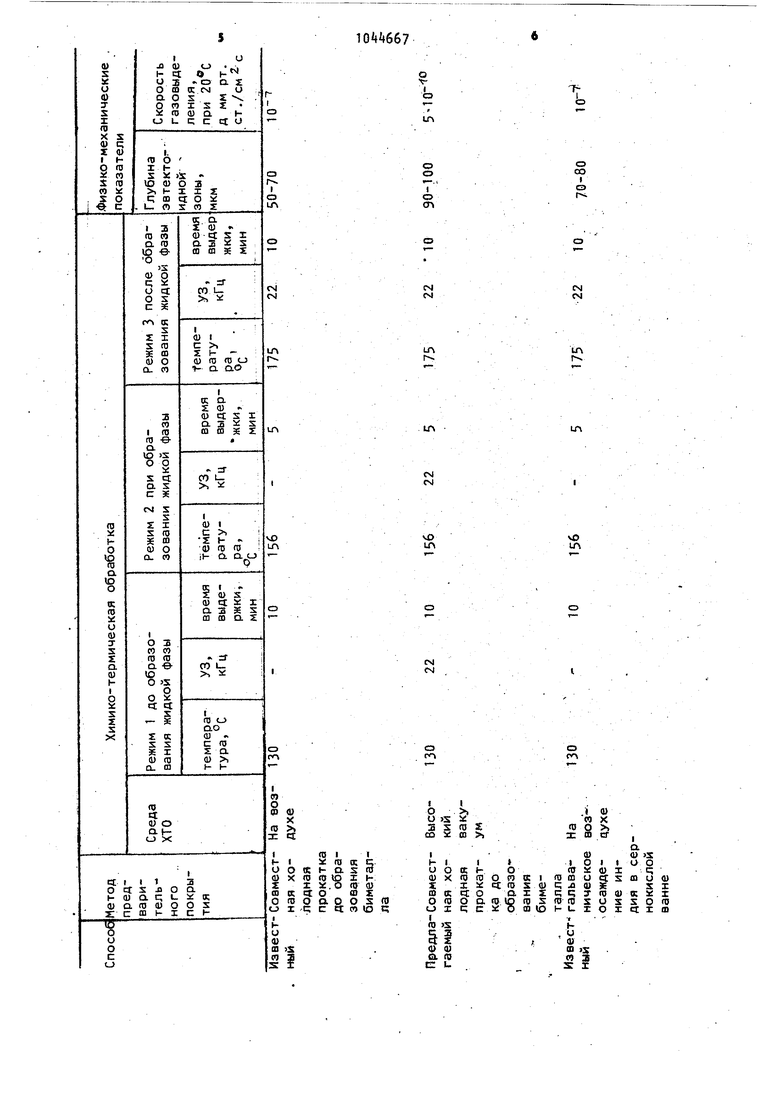

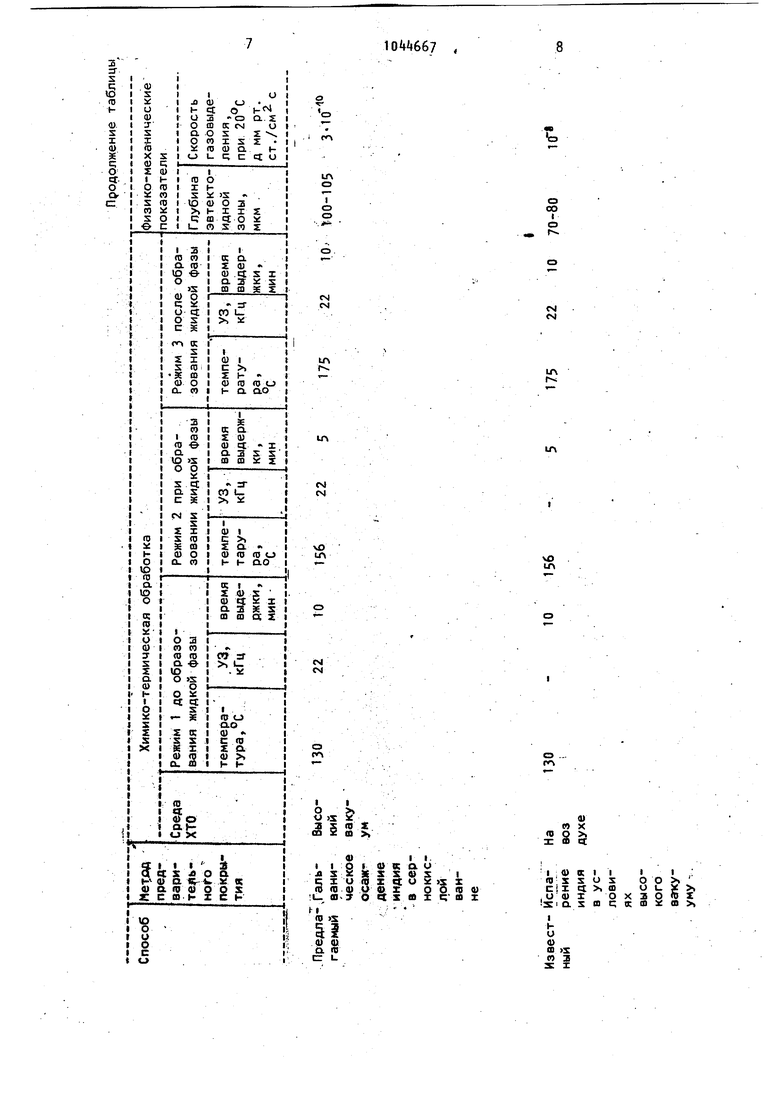

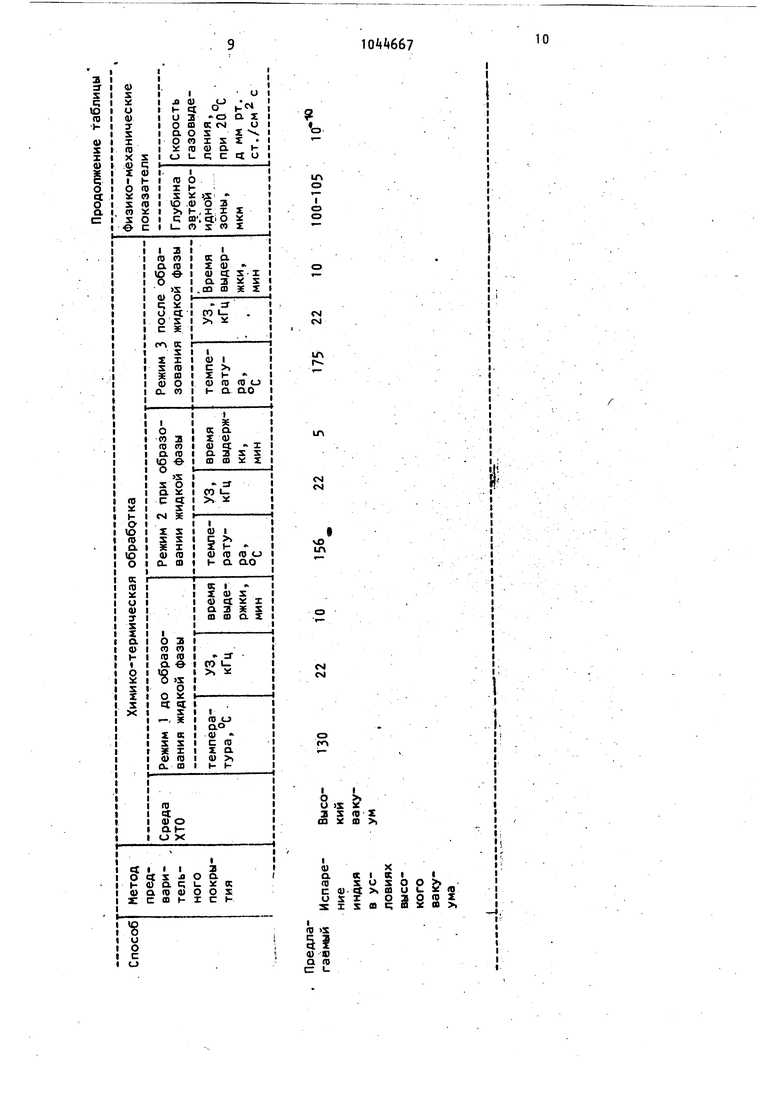

В таблице представлены результаты после обработки согласно предлагаемому способу и известному.

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки металлов и сплавов | 1977 |

|

SU633929A1 |

| Способ химико-термической обработки металлов и сплавов | 1978 |

|

SU767234A2 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| Способ обработки порошкового титанового материала | 2020 |

|

RU2754672C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| Способ диффузионной сварки | 1982 |

|

SU1138279A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2288300C2 |

| Способ ниобирования поверхностных слоев хромоникелевой стали | 2022 |

|

RU2791348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

СПОСОБХИМИКО-ТЕРМИЧЕСКОЙ г ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ, вклю чающий предварительное нанесение покрытия на поверхность изделий, нагрев до образования жидкой фазы и выдержку с наложением ультразвуковых колебаний, о тличающийс я тем, что, с целью-улучшения каче-. ства диффузионного слоя за счет обёзгаживания и увеличения эвтектоидной зоны, в процессе нагрева производят дополнительную выдержку при температуре на 20-50°С ниже температуры образования жидкой фазы и ультразвуковые колебания накладывают, начиная с этой температуры, при этом весь процесс нагрева и выдержки произво10 а « 10 мм рт.ст. дят в вакууме

о

с

I

о

сч сч

см см

Lf

1л

г

г1Л

ил

vO

1Л

1Л

о

«

«

I

О О

см

CV)

tri

|

о

1Л

8, 5iSl

и $ х и S s х

0) а « X о о (С V

О Ч S (В I е; и X

О

00

I

о

г

N CJ

и г

vO

LTt

ш

« X га о X л: m ч

II.

о к а и

I О)к I I

-«SI

га гS о S

cixet , m

2 О

о uX ox

ш ь а

si о.S ffl Ц ее

(- О

ё

х

П Z ЗС X

LTk О

- I О

о

см NJ

iii

1110 |Ц67 ,12

, Приведенные результаты показывают,руемого слоя (индия )и проведения

что выбор метода .предварительноговсего процесса .в условиях высокого

покрытия не несет в себе значитель-вакуума резко снижается газовыделеных изменений физико-механических ие с поверхности образцов и увеличисвойств металлов и сплавов после 5вается глубина эвтектоидной зоны по

их ХТО как по известному способу,сравнению с известным способом, что

так и по предлагаемому. В результа-позволяет повысить эксплуатационную

те наложения ультразвуковых колеба-стойкость и снизить величину натеканий при температуре ниже температу- изделий,-предназначенных для

ры образования жидкой фазы диффунди- °работы в вакуумных системах.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 0 |

|

SU255727A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ химико-термической обработки металлов и сплавов | 1977 |

|

SU633929A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-30—Публикация

1982-01-28—Подача