.(54) СПОСОБ XI1МИКО-ТИРМИЧНСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки металлов и сплавов | 1982 |

|

SU1044667A1 |

| Способ нанесения медно-алюминиевых покрытий на стальные изделия | 1981 |

|

SU1016396A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ БРОНЗ | 1997 |

|

RU2127771C1 |

| Способ химико-термической обработки | 1981 |

|

SU1046331A1 |

| Способ поверхностного упрочнения стальных деталей | 1982 |

|

SU1129269A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛ?10&ОИ СПЛАВОВ* ~\ .' | 1972 |

|

SU326256A1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| Состав для вольфрамосилицирования стальных изделий | 1978 |

|

SU737498A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

Изобретение относится к области металлургии, а именно к технологии химикотермической обработки металлов и сплаво и может быть использовано при производстве изделий, работающих в условиях высоконапряженного состояния, теплового и коррозионного воздействий.

Известен способ нанесения покрытий, включающий нагрев до образования жидкой фазы. По этому способу обработку ведут при температуре выше температуры плавления вводимого металла, но ниже температуры плавления детали j.

Недостатком известного способа является то, что взаимодействие компонентов в процессе формирования слоя жт,шкой фазы и в твердом состоянии под действием только теплового фактора оказывается недостаточно эффективным, что увеличивает длительность процесса и уменьшает производительность обработки.

Целью изобретения является разработка такого способа химико-термическо/ обработки, который позволил бы увеличить производительность процесса за счет дсяюлиительного физического воздействия на процесс взаимодействия жидкой фазы, образовавшейся на поверхности изделия при контактном плавлении с материалом насыщаемого изделия, и воз действия на состояmie межфазпых границ, возникающих в поверхностном слое при насыщегши.

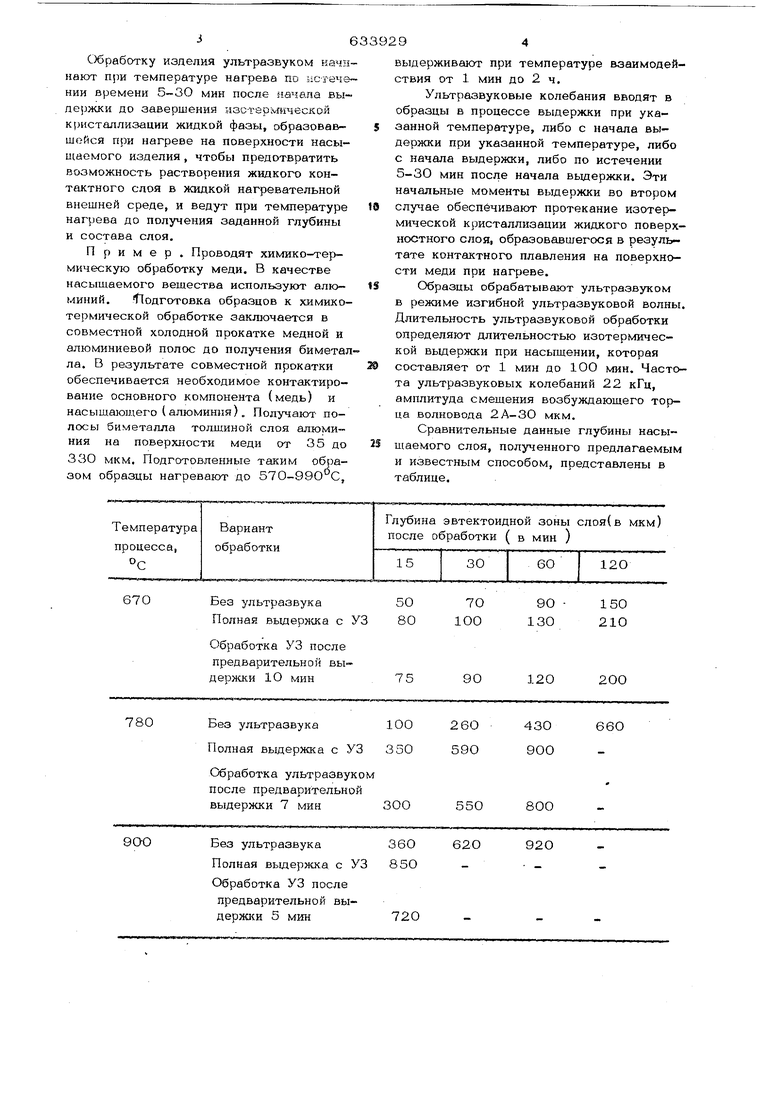

Это достигается тем, что в известном способе, включающем нагрев детали в контакте с насьпдающим компонентом до образования жидкой фазы, изделие после образования жидкой фазы обрабатывают ультразвуком при температуре нагрева до получения заданной глубины и состава слоя. Обработка изделия ультразвуком, усиливая обмен атомами между твердой фазой поверхности изделия и Ж1щкой, обогагие гной атомами насыщенного компонента , а также изменяя состояние межфазных границ в образующемся слое, ускоряет процесс формирования слоя, уменьшает длительность процесса. 3 Обработку изделия ультразвуком качп нают при температуре нагрева по исгече НИИ времени 5-30 мин после начала выдержки до завершений HSCTepLvnwecKofl кристаллизации жидкой фазы, образовавшейся при нагреве на поверхности насыщаемого изделия, чтобы предотвратить возможность растворения жидкого контактного слоя в жидкой нагревательной внешней среде, и ведут при температуре нагрева до получения заданной глубины и состава слоя. Пример. Проводят химико-термическую обработку меди. В качестве насыщаемого вещества используют алюминий. Г одготовка образцов к химикотермической обработке заключается в совместной холодной прокатке медной и алюминиевой полос до получения биметал ла, В результате совместной прокатки обеспечивается необходимое контактирование основного компонента (медь) и насыщающего (алюминия). Получают- полосы биметалла толщиной слоя алюминия на поверхности меди от 35 до ЗЗО мкм. Подготовленные таким образом образцы нагревают до 570-99О С,

Обработка УЗ после предварительной выдержки 10 мин

Обработка ультразвуком после предварительной выдержки 7 минЗОО

Без ультразвука360

Полная вьщеряска с УЗ 85О Обработка УЗ после

предварительной выдержз{и 5 мин720

90

2ОО

12О

75

800

55О

920

620 9 выдерживают при температуре взаимодействия от 1 мин до 2 ч. Ультразвуковые колебания вводят в образцы в процессе выдержки при указанной температуре, либо с начала выдержки при указанной температуре, либо с начала выдержки, либо по истечении 5-30 мин после начала выдержки. Эти начальные моменты выдержки во втором случае обеспечивают протекание изотермической кристаллизации жидкого поверхнсютного слоЯ| образовавшегося в результате контактного плавления на поверхности меди при нагреве. Образцы обрабатывают ультразвуком в режиме изгибной ультразвуковой волны. Длительность ультразвуковой обработки определяют длительностью изотермической вьщержки при насыщении, которая составляет от 1 мин до 100 мин. Частота ультразвуковых колебаний 22 кГц, амплитуда смещения возбуждающего торца волновода 2А-ЗО мкм. Сравнительные данные глубины насыщаемого слоя, полученного предлагаемым и известным способом, представлены в таблице. Звуковое воздействие в оптимальных условиях обработки ускоряет формирование слоя в 2-4 раза. Использование перед ультразвуковой обработкой начальной вьщержки без ультразвука в течение 530 мин предотвращает разрушение жилкой фазы на поверхности изделия, улучшает условия насыщения, повышает качество слоя. Формула изобретени 1. Способ химико-термической обраб металлов и сплавов, включающий нагрев изделий до образования жидкой фазы, отличающийся тем, что, с целью интенсификации процесса насыщения, после образования жидкой фазы изделия обрабатывают ультразвуковыми колебаниями. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что ультразвуковые колебания прикладывают при температуре нагрева по истечении 5-ЗО мин после начала выдержки. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР К 255727, кл. С 23 С 9/02, 1967.

Авторы

Даты

1978-11-25—Публикация

1977-03-09—Подача