4 4

О)

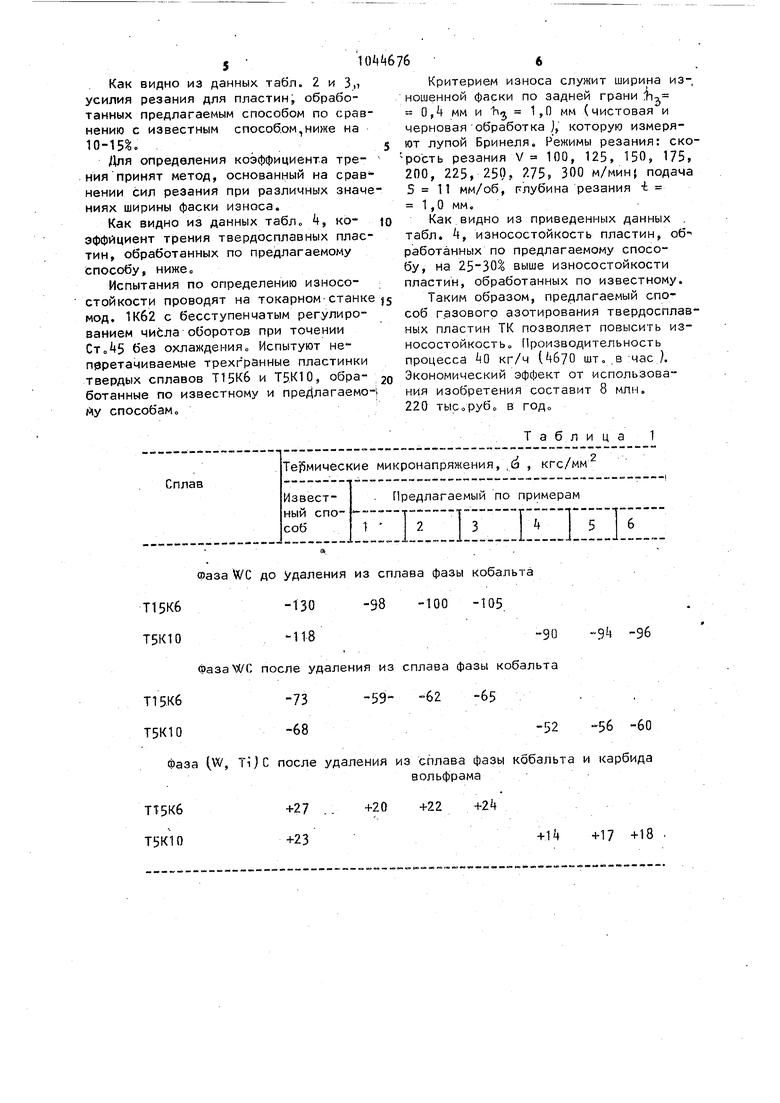

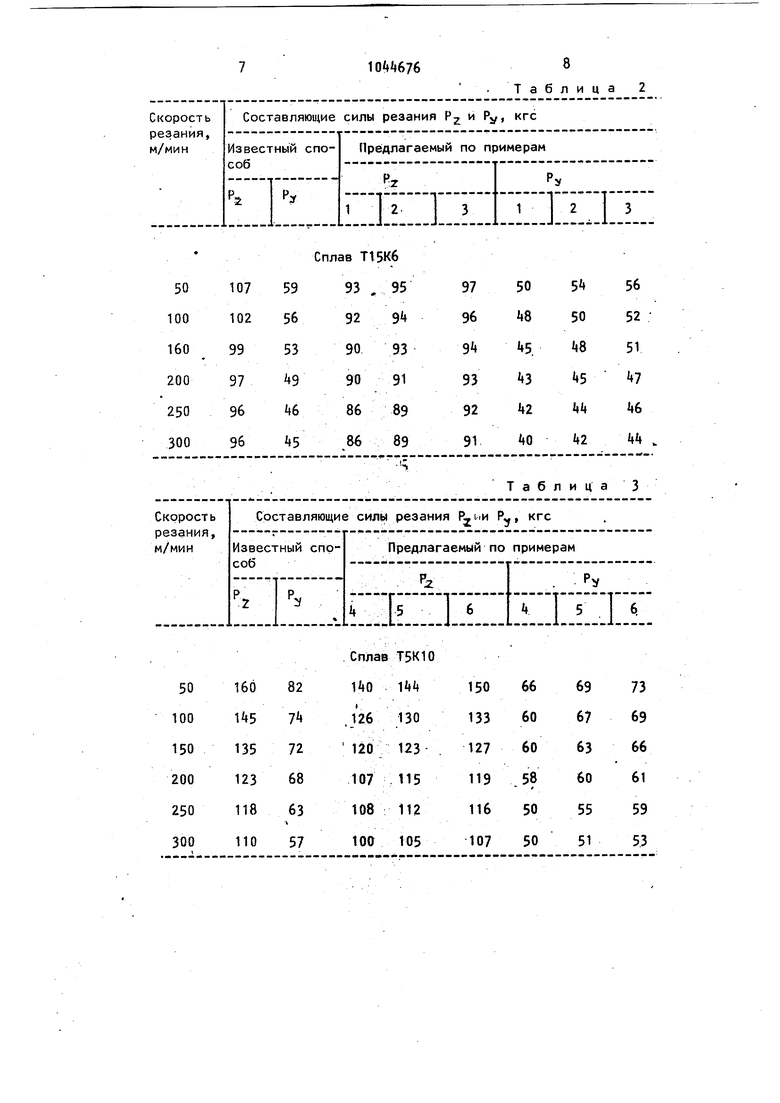

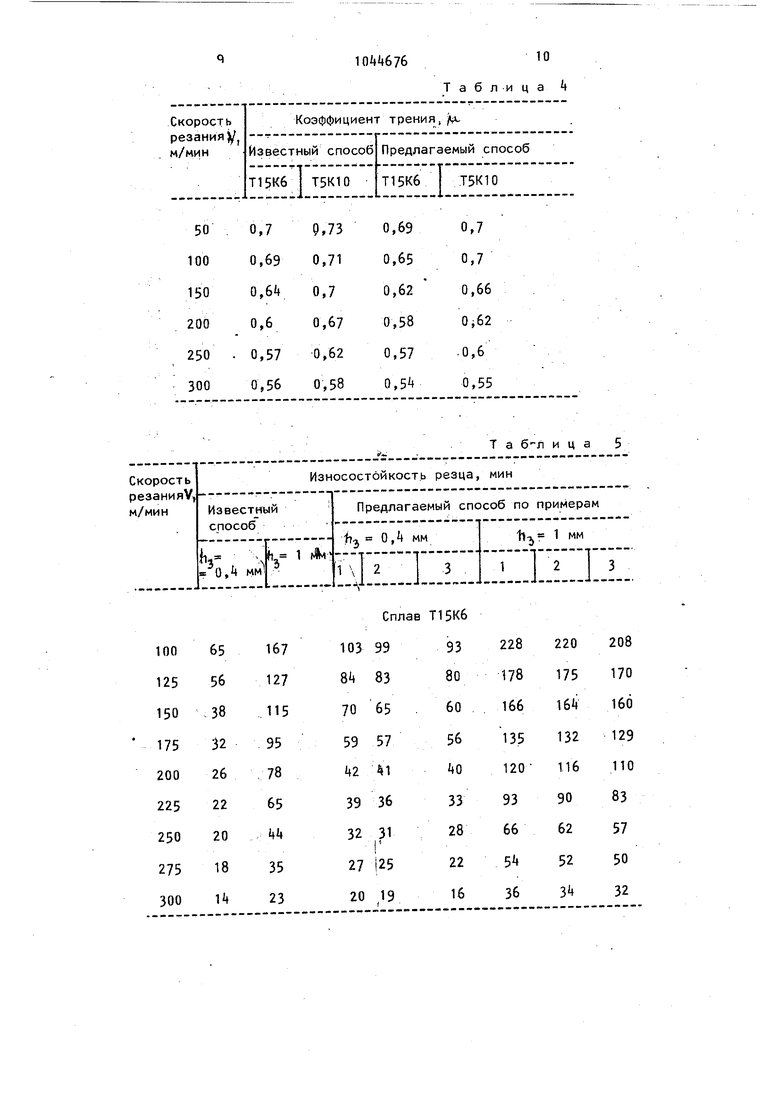

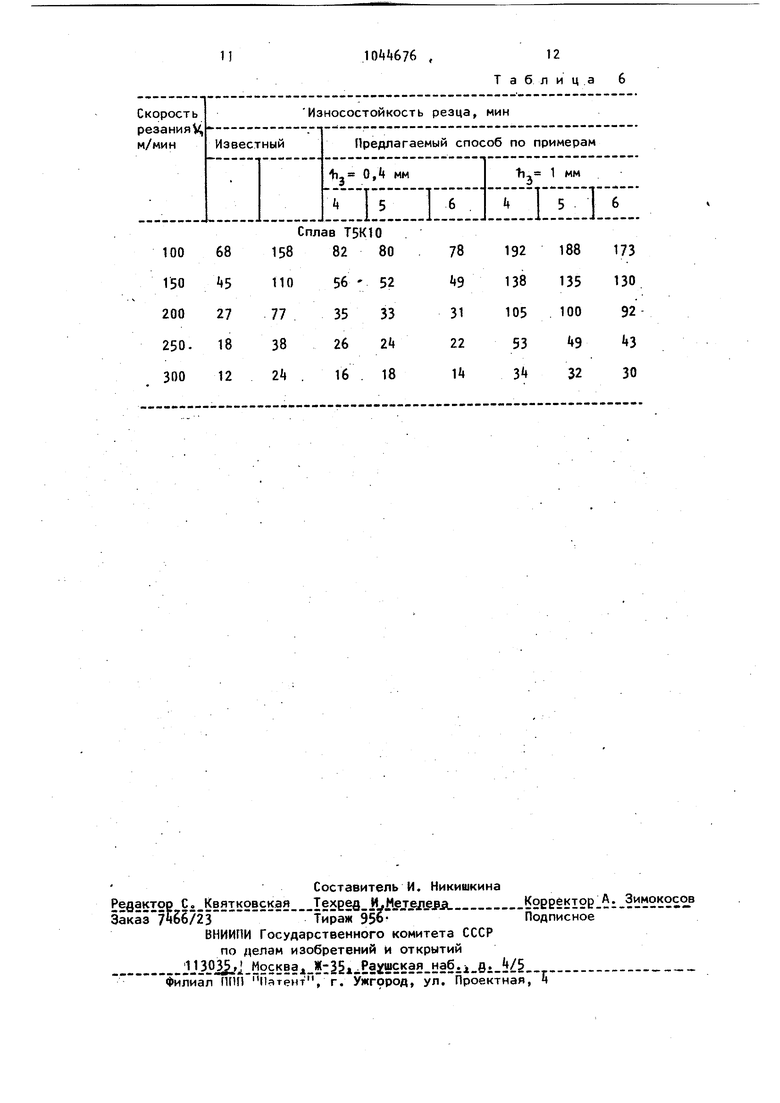

О5 Изобретение относится к химикотермической обработке режущих плае тин из твердых сплавов, в частности титановольфрамовых режущих пластин. Известен способ азотирования в чистом азоте изделий из сплавов на основе карбида вольфрама составовД: TIC 10,5; Со Э; ТаС 7; WC остальное и 2 ) Со 13, WC остальное, при температуре азотирования 1100-1200°С и вр менк обработки 2-3 ч. Микротвердость изделий после обработки увеличивается на 200-600 единиц, износ изделий первого состава при 2,7 км составляет 1/5 часть, при 3 км 1/15 часть Dj Недостатком указанного способа является то, что при .азотировании в среде чистого азота оксидные пленки с поверхности твepдo o сплава не уда ляются и на поверхности твердосплавных пластин образуется хрупкий нитри ный слой, износостойкость которого на 25-30 ниже, чем износостойкость диффузионного нитридного слоя, получаемого предлагаемым способом. Кроме того, этот способ не уменьшает терми ческие микронапряжения, существующие в твердых сплавах и влияющие на величину износостойкости. Наиболее близким к предлагаемому является способ получения прочно сце ляющих покрытий ИЗ нитрида и карбонитрида титана на твердосплавных изделиях. Азотирование твердосплавных пластин проводят при 950-1200с, дав лении 50-800 торр в атмосфере азот : во дород при соотношении равном 3;1. То щииа полученного слоя равна мкм Недостатком известного способа яв ется невысокая износостойкость покрытий из-за недостаточно прочного слоя.из нитрмда титана. Высокие термические микронапряжения, существующие в твердом сплаве за счет большой разницы цементирующей и карбидных фаз, ухудшают физико-механические характеристики твердого сплава, в частности в процессе резания появл ется выкрашивание по задйей грани инструмента, , Цель изобретения - увеличение износостойкости твердосплавных пластин достижения поставленной цели согласно способу газового азотирования твердосплавных пластин, включающему нагрев до 1000-1200 с в азотосодержащей атмосфере, выдержку и охлаждение нагрев осуществляют со скоростью 1, град/с, а охлаждение О,4-0,5 град/Со Процесс проводят при соотношении азот : окись углерода : водород равном 1:0;33:0,8 при 1000-1200 С. Предлагаемый способ азотирования более интенсивен в связи с тем, что присутствующая в газовой атмосфере окись углерода при .высоких температурах взаимодействует со свободным титаном на поверхности твердосплавных пластин, образуя карбид титана, который в свою очередь, с азотом дополнитвльно образует нитрид титана, способствуя образованию диффузионного износостойкого плотного слоя. Состав газовой атмосферы способствует восстановлению оксидных пленок на поверхности твердосплавных пластин, что интенсифицирует процесс проникновения нитридного слоя в твердосплавную пластину Способ осуществляют следующим образом. Режущие пластины из твердого сплава ТК помещают на сетку конвейера конвейерной печи марки КВП-бОЕ, имеющей зону нагрева и зону охлаждения. В камеру печи подают газовую смесь через специальную установку марки ЭН-бО-МО при соотношении азот : окись углерода : водород, равном 1:0,33:0,8о 1ластины перемещают в зону нагрева, где их нагревают до 1000-1200°С в азртосодержащей атмосфере со скоростью 1,,5 град/с и выдерживают при температуре нагрева 10-15 мин, Затем пластины перемещают в зону охлаждения, где их охлаждают до 150200°С со скоростью 0,,5 град/с. Оптимальные скорость нагрева,скорость охлаждения и выдержку в азотосодержащей атмосфере получают путем варьирования скорости передвижения конвейера. Весь процесс азотирования длится 60 мин. Глубина полученного диффузионного износостойкого слоя составляет 25-30 мкм. (1олученный диффузионный слой резко отличается от сердцевины пластинок своим фазовым составом и структурой, улучшая эксплуатационные свойства твердосплавных пластин. Согласно предлагаемому способу в поверхностном слое пластин образутся нитрид кобальта , При этом меняется кристаллическая структура кобальта - гексагональная модификация превращается в кубическую. Нитрид кобальта, обладая в два раза большей микротвердостью по сравнению с кобальтом (микротвердость кобальта Нд.(о) 70 кг/мм, микротвердость ни рида кобальта 320 кг/мм-, создает более прочную связь между ка бидами, вследствие чего в процессе резания режущие пластины имеют меньшую выкрашиваемость и большую сопротивляемость износу. Для сравнительного анализа аналогичные режущие пластины азотируют известным способом. После обработки известным и предлагаемым способами пластины подвергают сравнительным ис пытаниям. Определяют термические мик ронапряжения в компонентах твердого сплава, усилие резания коэффициент трения /,. износостойкость режущих пластин, II р и м е р 1, Азотируют режущие пластины из твердого сплава Т15К6 (15 Tie, 6% Со, 79% WC) нагреванием 8 азотосодержащей атмсофере конвейер ной печи до со.скоростью 1,3 град/с и выдерживают при этой те пературе 15 мино Затем пластины охла дают со скоростью 0, град/с. Пример 2. Азотируют режущие пластины из твердого сплава Т15К6 нагреванием в азотосодержащей атмосфере конвейерной печи до 1100°С со скоростью 1,4 град/с и выдерживают при этой температуре 12 мин. Затем пластины охлаждают со скоростью 0,5 град/с. Пример Зо.Азотируют режущие пластины из твердого сплава Т15К6 нагреванием в азотосодержащей атмосфере конвейерной печи до 1000°С со скоростью 1,5 град/с и выдерживают при этой температуре 10 мин. Затем пластины охлаждают со скоростью 0,5 град/с. Пример о Азотируют режущие пластины из твердого сплава Т5К10 (5% Tk, 10 Со, ) нагреванием в азотосодержащей атмосфере конвейер ной печи до 1200°С со скоростью 1,3 град/с и выдерживают при этой температуре 15 мин Затем пластины охлаждают со скоростью 0,4 град/с. Пример 5 Азотируют режущие пластины из твердого сплава Т5К10 нагреванием в азотосодержащей атмосфере конвейерной печи до 1100 С со скоростью 1,4 град/с и выдерживают при этой температуре 12 мин. Затем пластины охлаждают со скоростью 0,45 град/Со Пример 6 о Азотируют режущие пластины из твердого сплава Т5К10 нагреванием в азотосодержащей атмосфере конвейерной печи при 1100°С со скоростью 1,5 град/с и выдерживают при этой температуре 10 мин. Затем пластины охлаждают со скоростью 0,5 град/Со В табЛо 1-6 приведены результаты испытаний режущих пластин, подвергнутых азотированию известным и предлагаемым способами. Для определения термических микронапряжений в фазах We и .(Т , W С сплавов ТК применяют метод .наклонных съемок образцов на дифрактометре УРС-50 ИМ. . Микронапряжения BWC-фазе определяют по смещению линии при съемке feK.r излучений Чтобы исключить действие кобальтовой фазы на карбид вольфрама, из сплава электролитически, кипячени в растворе HCt (1:3) удаляют кобальтовую фазу. Термические микронапряжения вычисляли по формуле 1-л..,,/е К-2 е„/е -/где о напряжение поверхности образца; относительная деформация решетки в направлении, перпендикулярном поверхности образца; Ец относительная деформация решетки в направлении, параллельном поверхности образца; К - коэффициент, учитывающий различную глубину проникновения рентгеновских лучей; JU.- коэффициент Пуансона; Е - модуль упругости. Как видно из данных табл. 1, обработка пластин по предлагаемому методу позволяет в твердом сплаве снизить термические микронапряжения на 25 Усилия резания определяют с помощью механического универсального динамометра УДМ-бОО, установленного на токарном станке мод, 1Кб2. Ру определяют Усилия резания в следуюи.(ем интервале параметров: .скорость резания V 50; 100; 150; 200;250; 300 м/мин, подача S « 0,61 мм/об, глубина резания Ч 1,0 мм резцами Т15К6 и Т5К10, обработанными известным и предлаг.ае/мым способами. 5 1 Как видно из данных табл, 2 и 3, усилия резания для пластин, обработанных предлагаемым способом по срав нению с известным способом,ниже на 10-15%. Для определения коэффициента трения принят метод, основанный на срав нении сил резания при различных знач ниях ширины фаски износа. Как видно из данных табл., 4, коэффйциент трения твердосплавных плас тин, обработанных по предлагаемому способу, ниже. Испытания по определению износостойкости проводят на токарном-станк мод. 1Кб2 с бесступенчатым регулированием чиtлa оборотов при точении f5e3 охлаждения о Испытуют непрретачиваемые трехгранные пластинки твердых сплавов Т15К6 и Т5К10, обработанные по известному и предлагаемо rty способам. 6 Критерием износа служит ширина из-, ношенной фаски по задней грани ti-x 0,4 мм и t 1 ,П мм (чистовая и черноваяобработка JJ которую измеряют лупой Бринеля. Режимы резания: скорость резания V 100, 125, 150, 175, 200, 225, 250, 275 300 м/мин$ подача 5 11 мм/об, глубина резания i 1,0 мм. Как видно из приведенных данных , табл. k, износостойкость пластин, об работанных по предлагаемому способу, на выше износостойкости пластин, обработанных по известному. Таким образом, предлагаемый способ газового азотирования твердосплавных пластин ТК позволяет повысить износостойкость (1роизводительность процесса 0 кг/ч ( што .в :час . Экономический эффект от использова™ ния изобретения составит 8 млн. 220 тыСорубо в годо Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2016 |

|

RU2631551C1 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2043870C1 |

| Способ упрочнения твердых сплавов | 2018 |

|

RU2693238C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| Способ химико-термической обработки твердосплавных пластин | 2022 |

|

RU2789642C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПРИПОВЕРХНОСТНОГО СЛОЯ В КОБАЛЬТСОДЕРЖАЩЕМ ТВЕРДОСПЛАВНОМ ИЗДЕЛИИ В ВИДЕ ШТАМПА | 2015 |

|

RU2599315C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 1993 |

|

RU2043869C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ МОНОКАРБИДА ВОЛЬФРАМА | 1993 |

|

RU2047667C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2014958C1 |

Фаза W/C до удаления из сплава фазы кобальта Т15К6-130 -98 -100 -105.

Т5К10-118-90 -96

0a3aWC после удаления из сплава фазы кобальта Т15К6-73 -59 62 -65

Т5К10-68-52 -56 -60

Фаза (.W, TijC после удаления из сплава фазы кобальта и карбида

ТТ5К6

+27 +23 Т5К10

вольфрама

+22 +2k

+1 +17 +18

Таблица

Таблица k

Т а б-л и ц а 5

Сплав Т15К6

1)

Сплав Т5К10

( ,

12 Т a б л и ц а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРЕПАРАТ "КУРДЛИПИД" | 1995 |

|

RU2113853C1 |

Авторы

Даты

1983-09-30—Публикация

1981-12-23—Подача