Изобретение относится к области машиностроения, преимущественно к химико-термической обработке изделий порошковой металлургии, в частности к изделиям из твердых сплавов, применяемым для холодной и горячей механической обработки металлов и сплавов, например, резанием.

Известен способ азотирования с последующим вакуумным отжигом сплава на основе ВТ-1 [Титан и его сплавы. Сборник. - М., 1960. - Вып. 3, с. 172], при котором образцы из сплава ВТ-1 с цилиндрической рабочей частью диаметром 5 мм азотируют в азоте при 950°C в течение 30 ч, затем отчигают в вакууме при 800°C в течение 2 ч. Недостатком известного способа являются снижение поверхностной твердости в результате вакуумного отжига.

Наиболее близким к заявляемому способу является способ получения высокопрочных и износостойких покрытий на изделиях из тугоплавких металлов и их сплавов (на примере ВКЗМ), полученных при обработке в засыпке гидрида при давлении 100,0 МПа и 1100°C. Длительность выдержки составляла два часа. После проведения обработки глубина упрочненного слоя составляла 0,8 мм при твердости на поверхности 2150 ед. HV. Твердость неазотированной сердцевины составляла 1500 ед. HV [Патент N 2156320, МКИ C23C 8/24, опубл. 20.09.2000].

Недостатками известного способа являются:

- сложность процесса, высокое давление и температуры в камере газостата;

- низкая стойкость режущих пластин из твердых сплавов к воздействию ударных нагрузок.

Заявляемое изобретение направлено на упрощение технического процесса ионного азотирования: снижение температур ионного азотирования, отсутствием применения засыпаемых порошков, увеличение стойкости.

Техническим результатом предлагаемого изобретения является упрощение технического процесса ионного азотирования твердых сплавов, увеличение стойкости.

Техническая задача решается тем, что в способ упрочнения твердых сплавов включают спекание твердых сплавов при температуре 1400°C-1650°C, охлаждение, отличающийся тем, что после спекания проводят ионное азотирование в вакуумной печи в среде диссоциированного аммиака при температуре 540°C-800°C, ионное азотирование проводят при давлении 5 Па.

Для пояснения способа на фиг. 1 показан внешний вид твердосплавного инструмента после ионного азотирования чашечный резец марки RPUX 2709 М0 TN, Т14К8 (а) и твердосплавная четырехгранная пластина Т15К6 (б), увеличение 1:1.

Способ осуществляют следующим образом:

Спекание твердых сплавов при температуре 1400°C-1650°C, охлаждение, отличающийся тем, что после спекания проводят ионное азотирование в вакуумной печи в среде диссоциированного аммиака при температуре 540°C-800°C, ионное азотирование проводят при давлении 5 Па.

Ионное азотирование проводят в следующей последовательности. Прогревают твердосплавный инструмент и приспособление ацетоном ГОСТ 2603-79 безворсной салфеткой, сушат на воздухе 20 минут. Перед началом работы в вакуумной печи НТВ 6/6-1 промеряют натекание течеискателем ПТИ-10 и включают газовый блок, температура диссоциатора 850±10°C. Собирают термопарный узел и укрепляют его на контрольном образце. Размещают образцы пластин на столе в печи, загерметизируют, продувают печь диссоциированным аммиаком методом наполнения, остаточное давление 6,665 Па. Для очистки детали подают напряжение 300-400 В и вызывают тлеющий разряд. Постепенно (по мере очистки) увеличивают напряжение до 500 В. Время очистки 1 час. Продувают печь диссоциированным аммиаком. Нагревают до температуры изотермической выдержки в течение 1 часа, постепенно увеличивая напряжение и давление газа. Рабочая среда в камере: аммиак диссоциированный, давление - 533,2-799,4 Па. Ток I - (84-100 мА), напряжение U - 350-450 в. Охлаждают садку, не снимают разряд, до 280°C в течение 1 часа. Затем отключают подачу газа. Проводят вакуумирование камеры нагрева до 6,665 Па. Охлаждают детали в вакууме до t≤30-40°C (2-3 ч). Разгерметизирывают печь, выгружают образцы. Время цикла (без изотермической выдержки) - 4 часа.

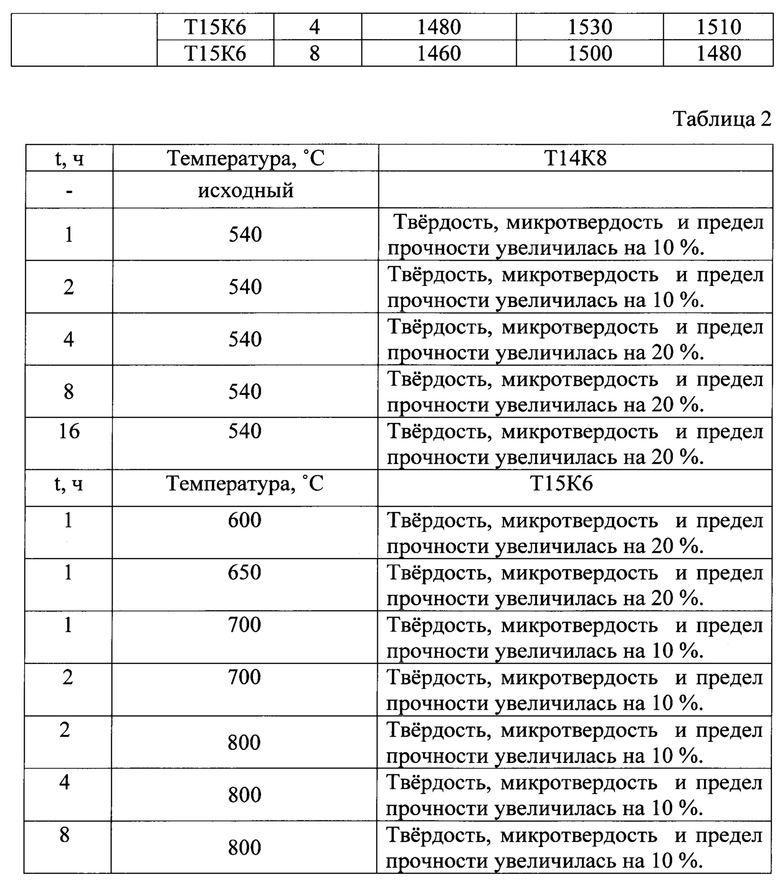

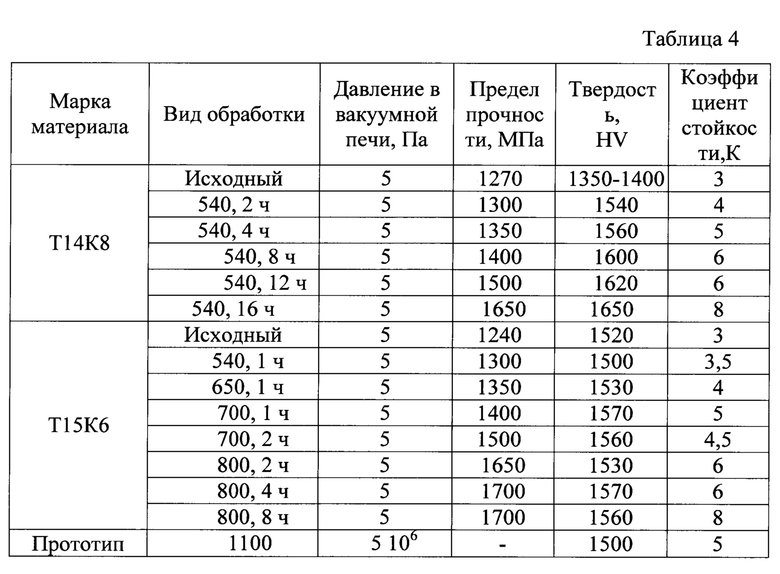

Проводят ионное азотирование твердосплавных образцов при температуре 540°C - 1, 2, 4, 8 и 16 часов, а также при температурах - Т=600°C, 650°C, 700°C, 800°C, время изотермической выдержки - 1 и 2 часа.

До ионного азотирования определяют твердость, микротвердость результаты представлены в таблице 1, после ионного азотирования также определяют твердость, микротвердость результаты представлены в таблице 2 и предел прочности при изгибе представлены в таблице 3.

Анализы результатов показывают, что износ при резании уменьшается от 2 до 8 раз. При числе проходов 10 для твердого сплава Т14К8 (при температуре 540°C - время 16 часов) износ по передней поверхности уменьшаются примерно в 10 раз, а по задней поверхности примерно в 6 раз, а для Т15К6 - в 16 и 6 раз при температуре 800°C - 8 часов, принимаются уменьшение износа в среднем в 8 раз.

Анализируют результаты проведенных экспериментальных работ в таблице 4 по повышению физико-механических свойств твердых сплавов группы ТК и проводят сравнение с прототипом. Выполняют ионное азотирование с нагревом образцов в диссоциированном аммиаке при температуре 540°C - 1, 2, 4, 8 и 16 часов, а также при температурах - Т=600°C, 650°C, 700°C, 800°C, время изотермической выдержки - 1 и 2 часа.

Твердость увеличивают от 10 до 20%, прочность от 10% до 20%, коэффициент стойкости увеличивают в 6-8 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2534670C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ КАРБИДСОДЕРЖАЩИХ СПЛАВОВ ВОЛЬФРАМОВОЙ (ВК) И ТИТАНО-ВОЛЬФРАМОВОЙ (ТК) ГРУПП | 2013 |

|

RU2528539C1 |

| Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей | 2022 |

|

RU2784616C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2631548C1 |

Изобретение относится к способу упрочнения твердого сплава и может найти применение в машиностроении при изготовлении изделий порошковой металлургии из твердых сплавов, применяемом для холодной и горячей механической обработки металлов и сплавов, например, резанием. Технический результат заключается в упрощении технического процесса ионного азотирования твердых сплавов и увеличении стойкости сплава. Для твердого сплава , полученного спеканием при температуре 1400-1650°C с последующим охлаждением, после спекания проводят ионное азотирование в вакуумной печи в среде диссоциированного аммиака при температуре 540-800°C и давлении 5 Па. 1 ил., 4 табл.

Способ упрочнения твердого сплава, полученного спеканием, включающий спекание при температуре 1400 - 1650°С и охлаждение, отличающийся тем, что после спекания осуществляют ионное азотирование в вакуумной печи в среде диссоциированного аммиака при температуре 540 - 800°С и давлении 5 Па.

| SU 1790625 A3, 23.01.1993 | |||

| Способ азотирования деталей из титана и его сплавов | 1989 |

|

SU1728304A1 |

| Способ азотирования стали и сплавов | 1976 |

|

SU663757A1 |

| Способ азотирования металлических изделий | 1980 |

|

SU1095673A1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

| Гидрант для закрытых оросительных систем | 1984 |

|

SU1201434A1 |

| Пневматическая форсунка | 1983 |

|

SU1111833A1 |

| JP 3166328 A, 18.07.1991 | |||

| CN 102211189 A, 12.10.2011. | |||

Авторы

Даты

2019-07-01—Публикация

2018-10-18—Подача