/

4

о:

О 00

о

Изобретение относится к обработке металлов резанием и может быть использовано для выполнения соосных отверстий.

Известно устройство для компенсации погрешности при установке осевого инструмента, в корпусе которого размещены втулка для инструмента, элементы, фиксирующие ее относительно корпуса, упрурие элементы с шариками и источник напряжения lj.

Недостатком этого устрюйства является то, что при его работе происходит намагничивание детали, размагничивание которой после обработки вызывает дополнительную трудоемкость. Кроме того, остаточное намагничивание может привести к неточной установке направляющей втулки, что сказывается на точности обработки.

Цель изобретения- - повышение точности обработки.

Цель достигается тем, что в устройство для компенсации погрешности при установке осевого инструмента,. в корпусе которого размещены втулка для-инструмента, элементы, фиксирующие ее относительно корпуса, упругие элементы с шариками и источник напряжения, дополнительно введены стойка диэлектрические прокладки, размещенные между корпусом, стойкой и фиксирующими элементами, причем последние охвачены упругими элементами и связаны с источником напряжения.

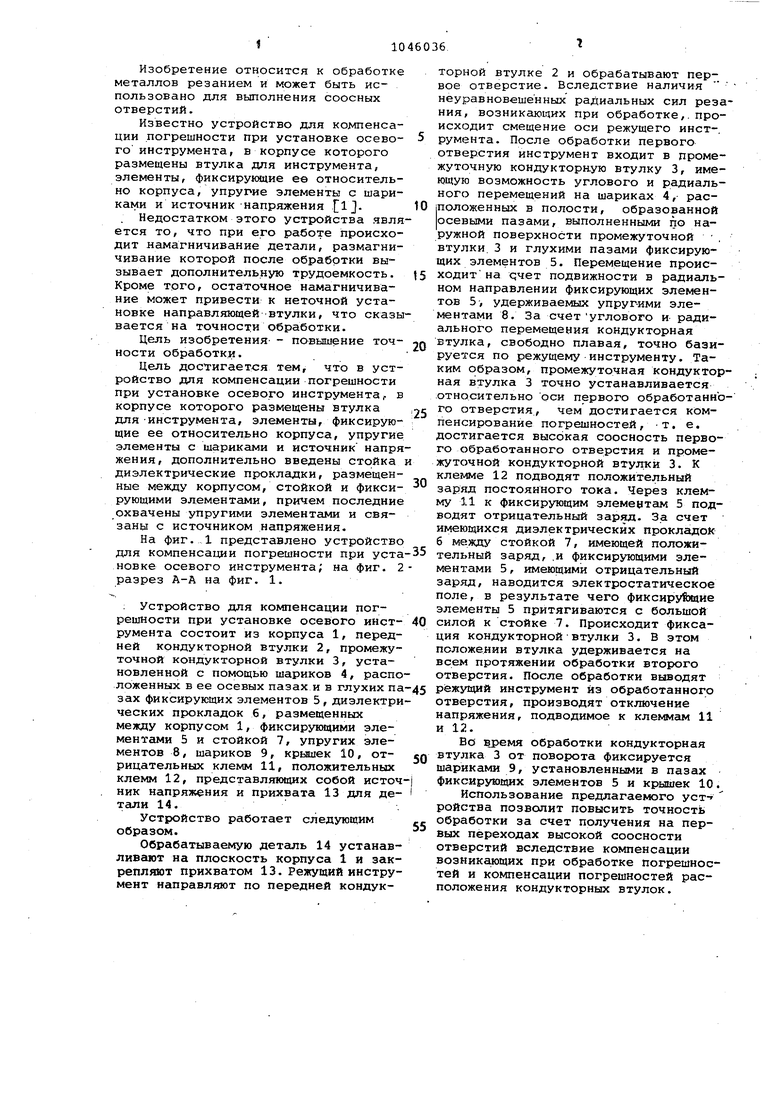

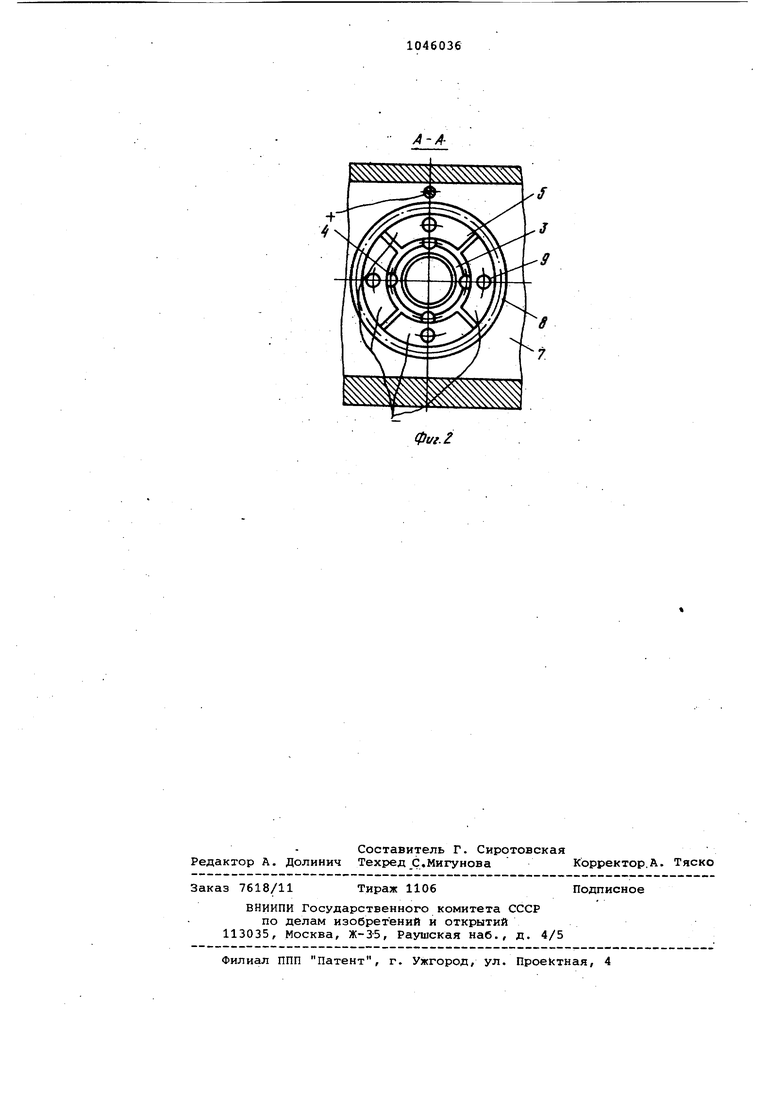

На фиг. 1 представлено устройство для компенсации погрешности при уста новке осевого инструмента; на фиг. 2разрез А-А на фиг. 1.

: Устройство для компенсации погрешности при установке осевого инструмента состоит из корпуса 1, передней кондукторной втулки 2, промежуточной кондукторной втулки 3, установленной с помощью шариков 4, расположенных в ее осевых пазах и в глухих па зах фиксирующих элементов 5, диэлектрических прокладок 6, размещенных между корпусом 1, фиксирующими элементами 5 и стойкой 7, упругих элементов 8, шариков 9, крышек 10, отрицательных клемм 11, положительных клемм 12, представлгпощих собой источник напряз«;ения и прихвата 13 для детали 14.

Устройство работает следующим образом.

Обрабатываемую деталь 14 устанавливают на плоскость корпуса 1 и закрепляют прихватом 13. Режущий инструмент направляют по передней кондукторной втулке 2 и обрабатывают первое отверстие. Вследствие наличия неуравновешенных радиальных сил резания, возникающих при обработке,, происходит смещение оси режущего инст-, румента. После обработки первого отверстия инструмент входит в промежуточную кондукторную втулку 3, имеющую возможность углового и радиального перемещений на шариках 4,- расположенных в полости, образованной осевыми пазами, выполненными по наружной поверхности промежуточной , втулки. 3 и глухими пазами фиксирующих элементов 5. Перемещение происходит на q4eT подвижности в радиальном направлении фиксирующих элементов 5, удерживаемых упругими элементами 8. За счетуглового и радиального перемещения кондукторная втулка, свободно плавая, точно базируется по режущему инструменту. Таким образом, промежуточная кондукторная втулка 3 точно устанавливается относительно оси первого обработанного отверстия, чем достигается компенсирование погрешностей, -т. е. достигается высокая соосность первого обработанного отверстия и промежуточной кондукторной втулки 3. К клемме 12 подводят положительный заряд постоянного тока. Через клемму 11 к фиксирующим элементам 5 подводят отрицательный заряд. За счет имеющихся диэлектрических прокладок б между стойкой 7, имеющей положительный заряд, ,и фиксирующими элементами 5, имеющими отрицательный заряд, наводится электростатическое поле, в результате чего фиксируйвдие элементы 5 притягиваются с большой силой к стойке 7. Происходит фиксация кондукторнойвтулки 3. В этом положении втулка удерживается на всем протяжении обработки второго отверстия. После обработки выводят режущий инструмент из обработанного отверстия, производят отключение напряжения, подводимое к клеммам 11 и 12.

Во время обработки кондукторная втулка 3 от поворота фиксируется шариками 9, установленными в пазах фиксирующих элементов 5 и крышек 10

Использование предлагаемого устройства позволит повысить точность обработки за счет получения на первых переходах высокой соосности отверстий вследствие компенсации возникающих при обработке погрешностей и компенсации погрешностей расположения кондукторных втулок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондукторная втулка | 1981 |

|

SU1000171A1 |

| Устройство для двусторонней обработки отверстий | 1987 |

|

SU1570854A1 |

| Кондукторная втулка | 1979 |

|

SU844158A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Устройство для сверления сквозных отверстий в цилиндрических деталях преимущественно типа труб | 1990 |

|

SU1775235A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Устройство для крепления осевого инструмента в шпинделе станка | 1988 |

|

SU1540960A1 |

| Устройство для многоэлектродной электроэрозионной обработки | 1978 |

|

SU770718A1 |

| Вращающийся многорезцовый инструмент | 1990 |

|

SU1726149A1 |

| Расточная головка | 1984 |

|

SU1240509A2 |

УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ПОГРЕШНОСТИ ПРИ УСТАНОВКЕ ОСЕВОГО ИНС ТРУМЕНТА, В корусе которого размещены втулка для инструмента, эле- менты, фиксирующие ее относительно корпуса, упругие элементы с шариками и источник напряжения, о т л и ющ е е с я тем,, что, с целью повышения точности устройства путем использования электростатического поля, в него введены стойка и диэлектрические прокладки, размещенные между корпусом, стойкой и фиксирующими . элементами, причем последние охваче-, ны упругими элементами и связаны с источниками напряжения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Врезной замок | 1924 |

|

SU844A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-07—Публикация

1982-01-27—Подача