(54) УСТРОЙСТВО ДЛЯ МНОГОЭЛЕКТРОДНОЙ ЭЛЕКТРОЭРОЗИОННОЙ

1

Изобретение относится к устройствам для многоэлектродной электроэрозионной обработки радиально расположенных по окружности отверстий, пазов или углублений в деталях из 5 стали и сплавов, с приводом всех электродов-инструментов от шпинделя копировально-прошивочного .станка.

Известны приспособления для электроэрозионной обработки oднoвpетvleннo 10 нескольких деталей или одной детали с обрабатываемыми поверхностями, распрложенньзми по образующей, обеспечивающие привод всех электродов инструментов от одной головки станка. 15 Б них электроды связаны через пружины с жесткими звеньями привода-рычагами, клиньями, конусами, тросиками

М .

Так как в этих приспособлениях 20 движение отвода электродов-инструментов осутаествляется с помощью пружин, возникает повышенная нагрузка на шпиндель станка, которая возрастает с увеличением количества элек- 25 тродов-инструментов. Повышенная нагрузка на 111пиндель затрудняет работу вибратора станка или заклинивает его. . в результате чего снижается производительность обработки.30 ОБРАБОТКИ

Известны устройства 2J , в которых вибрация электроду-инструменту передается от взрывной волны разряда, что является частным случаем при каких-либо определенных условиях обработки. При работе плоским тонким электродом продольная вибрация на электрод передаваться не будет из-за малой контактируемой площади электрода с энергией взрывной волны. При . обработке электродсяи с достаточной контактирующей площадью., на чистовых режимах, вибрация электроду также передаваться не будет из-за малой энергии взрывной волны. Данное приспособление может работать в основном только при использований генераторов ftС и только на грубых режимах обработки.

Целью настоящего изобретения является повышение производительности процесса многоэлектроднои электроэрозионной обработки.

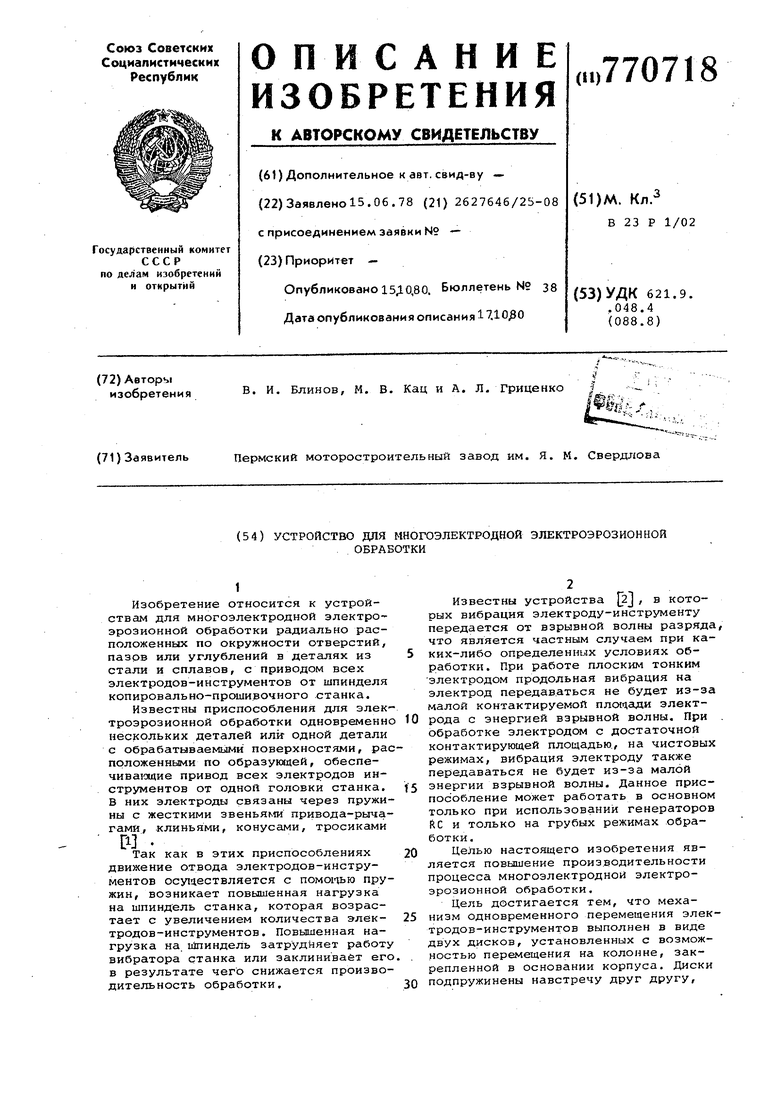

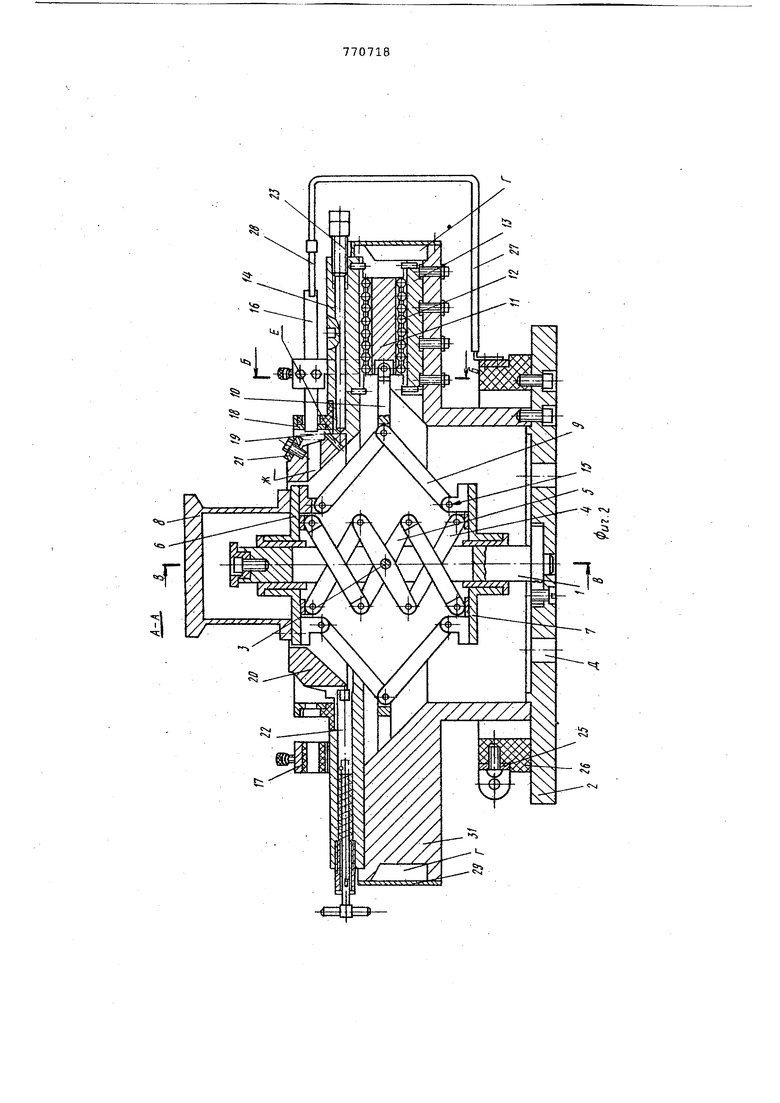

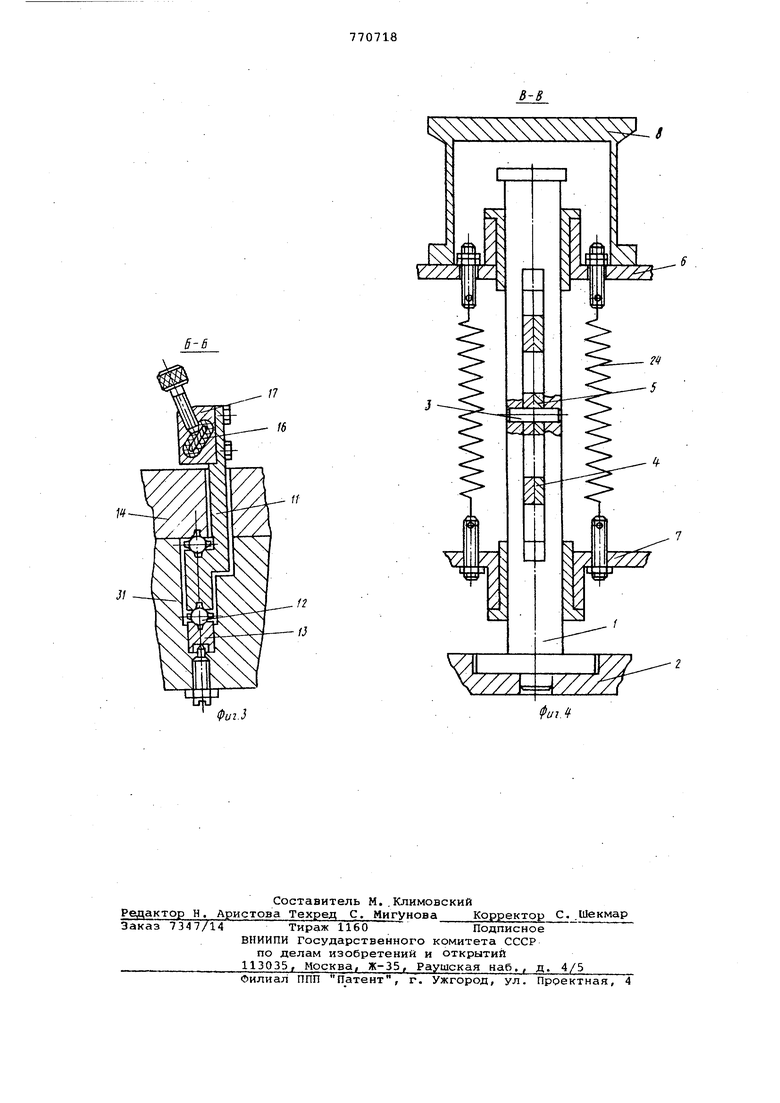

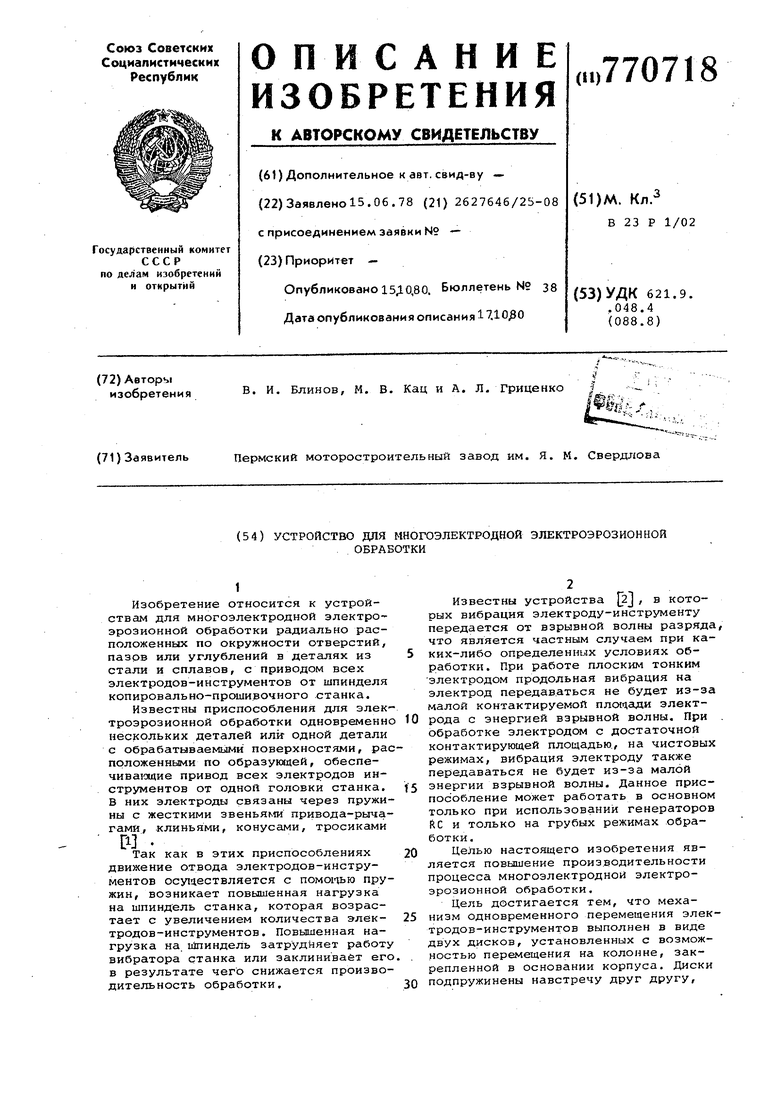

Цель достигается тем, что механизм одновременного перемещения электродов-инструментов выполнен в виде двух дисков, установленных с возможностью перемещения на колонне, закрепленной в основании корпуса. Диски подпружинены навстречу друг другу. шарнирно связаны тягами с электродами-инструментами, а между собой связаны закрепленным на колонне механизмом синхронизации, выполненном в виде нюрнбергских ножниц. На фиг. 1 показано устройство, вид сверху; на фиг. 2 - разрез Л-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2,. Колонна Ij закрепленная .на основании 2, держит на оси 3 механизм синхронизации, состоящий из рычагов 4 и 5 и тарелей б и 7, и устройство связи со шпинделем станка через магнитный патрон (на Лигурах не показан), состоящее из стакана 8, выполненного из магнитной стали, установленного на тарели 6. Тарели б и 7 тягами 9 и 10 связаны с каретками 11/ которые на шариках 12 перемещаются в направляющих пазах колодки 13 и диска 14. Тяга 10 компенсирует погрешность в изготовлении деталей механизма передачи движения каретке 11. Без промежуточного звена, каким является тя га 10, отклонение от номинального положения осей 15, а также незначительная разность длин тяг 9 могли бы привести к заклиниванию механизма Тяга 10, связанная шарнирно с кареткой 11 и узлом схождения тяг 9, изменяя свое положение в пространстве, компенсирует эти погрешности. Тяга 10 выполнена в виде пластинки из пру жинной стали (толщиной, 1 мм).Деформируясь , она компенсирует погрешности изготовления, которые приводят к несовпадению плоскостей симметрии направляющих шариков 12 и плоскости действия силы, передаваемой тягами 9 Электроды 16 установлены и закреп лены в профильных щелях колодок 17, полученных заливкой пластмассы, свяЗсчнных с каретками 11. (Пластмасса служит изолятором электродов 16).Рабочие концы электродов 16 окончательно ориентируются профильными пазами кондукторного кольца 18, изоли рованного от массы частей приспособ ления. Обрабатываемое изделие 19 ус тановлено на базовом кольце 20 и за реплено планками 21. Базовое кольцо 20, установленное на диске 14, имее два фиксированных положения через (4-+ п) шага, где п - количество позиций обработки в изделии. Базовое кольцо 20 фиксируется фи сатором 22 и закрепляется винтом 23 Две пружины 24 служат для выборки люфтов в механизме синхронизации и облегчают работу вибратора станка. Система токоподводов состоит из шин 25, установленной на текстолитовом кольце 26, проводников 27 и зажимов 28. Кожух 29 со штуцером 30 и корпу сом 31 образуют коллектор Г прокачки рабочей жидкости. Работает приспособление следуюим образом. Рабочее движение и вибрация элекродов 16 сообщается посредством элекромагнитного патрона (определенной илы сцепления)Jзакреплённого в шпинеле станка, через стакан 8, верхнюю тарель 6, механизм синхронизации, состоящий из рычагов 4 и 5, нижнюю тарель 7, тяги 9 и 10, воздействующие на каретки 11, которые связаны непосредственно с электродами 16. Во всех электроэрозионных станках, имеющих вибраторы, вибрационное движение шпинделя вверх осуществляется за счет электромагнитных сил, вниз -за счет пружины вибратора. Поэтому за .направление рабочего движения принято шпиндель-вверх,в противном случае(при рабочем движении шпиндель-вниз) может произойти залипание вибратора. Пружины 24 усиливают пружину вибратора, расположенную в шпинделе станка (на фигурах не показана, является узлом станка) и,работая совместно с ней, улучшает передачу вибрации по кинематической цепи. Наложение вибрации на все звенья кинематической цепи уменьшает силы трения (трения покоя) и улучшает работу следящей системы станка. Использование электромагнитных сил сцепления в приводе играет двоякую роль: во-первых, удобство и простота смены деталей (изделий), во-вторых, электромагнитная связь определенной силы сцепления является самым слабым звеном кинематической цепи и служит предохранительным элементом при выходе от поломки приспособления. Работа системы прокачки. При работе приспособления образуется большое количество шлама, который может попасть в подвижные части и заклинить ИХ; поэтому приспособление не погружается в рабочую среду. Масло в рабочую зону подается (отфильтрованным) двумя путями. Первый путь: через штуцер 30 масло попадает в коллектор; Г, образованный кожухом 29 и кольцевой канавкой в корпусе 31, отсюда масло проходит сквозь зазоры в направляющих пазах каретки 11, колодки 13, диска 14, через шарики 12, попадает во внутренюю полость приспособления, а также выходит сквозь щелИ диска 14, препятствуя попаданию продуктов обработки во внутрь приспособления. Второй путь: сквозь отверстия Д в основании 2 масло поступает во внутреннюю полость приспособления. Из внутренней полости масло сквозь отверстия Е и щели м базового кольца 20, которые расположены соответственно против каждого электрода 16, поступает в зону обработки, вымывает продукты обработки и через кондукторное кольцо 18 по поверхности диска 14 стекает в ванну станка. Необходимый объем

масла в зоне обработки создается в полости И, образованной кондукторным кольцом 18 и базовым кольцом 20.

Формула изобретения

Устройство для многоэлектродной электроэрозионной обработки, устанавливаемое на стол копировально-прошивочного станка, содержащее корпус с радиально расположенными по окружности каретками, несущшии электродыинструменты и механизм одновременного перемещения кареток, связанный со шпинделем станка, отличающееся тем, что, с целью увеличения производительности обработки механизм перемещения кареток выполней в виде двух дисков, шарнирно связанных тягами с каретками, причем диски подпружинены навстречу друг другу, установлены с вoз {6жнocтью перемещения по колонне, жестко закрепленной в основании корпуса,- и связаны закрепленным на колонне механизмом синхронизации, выполненным в виде нюрнбергских ножнчц.

Источники информации, принятые во внимание при экспертизе

0

1.Авторское свидетельство СССР № 156405, кл. В 23 Р 1/02, 1961,

2.Курченко В. И. Электроэрозионная и электрохимическая обработка металлов. М., Машиностроение, 1967,

5 с. 13, рис. 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многоэлектродной электроэрозионной обработки | 1978 |

|

SU781001A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2193476C1 |

| Приспособление для крепления пластинчатых электродов | 1987 |

|

SU1465211A1 |

| Устройство для многоэлектродной электроэрозионной обработки | 1979 |

|

SU931341A2 |

| Устройство для многоэлектродной электроэрозионной обработки | 1987 |

|

SU1562078A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Устройство к электроэрозионному копировально-прошивочному станку | 1981 |

|

SU973270A1 |

| Приспособление для крепления стержневых электродов при электроэрозионной обработке | 1990 |

|

SU1729707A1 |

| Устройство к электроэрозионномуКОпиРОВАльНО-пРОшиВОчНОМу СТАНКу | 1979 |

|

SU831472A1 |

2}.

11 (7

.

f6.

Риг.1

6-5

Л

t6

Л

Фиг.5

Авторы

Даты

1980-10-15—Публикация

1978-06-15—Подача