Изобретение относится к станкостроению и предназначено для обработки фаски седла клапана и отверстия втулки направляющей клапана в сборе с головкой цилиндров двигателя внутреннего сгорания.

Цель изобретения - повышение производительности за счет исключения доводочных операций по устранению несоосности обрабатываемых поверхностей и повышение качества за счет возможности установления рациональных режимов резания при обработке седла клапана.

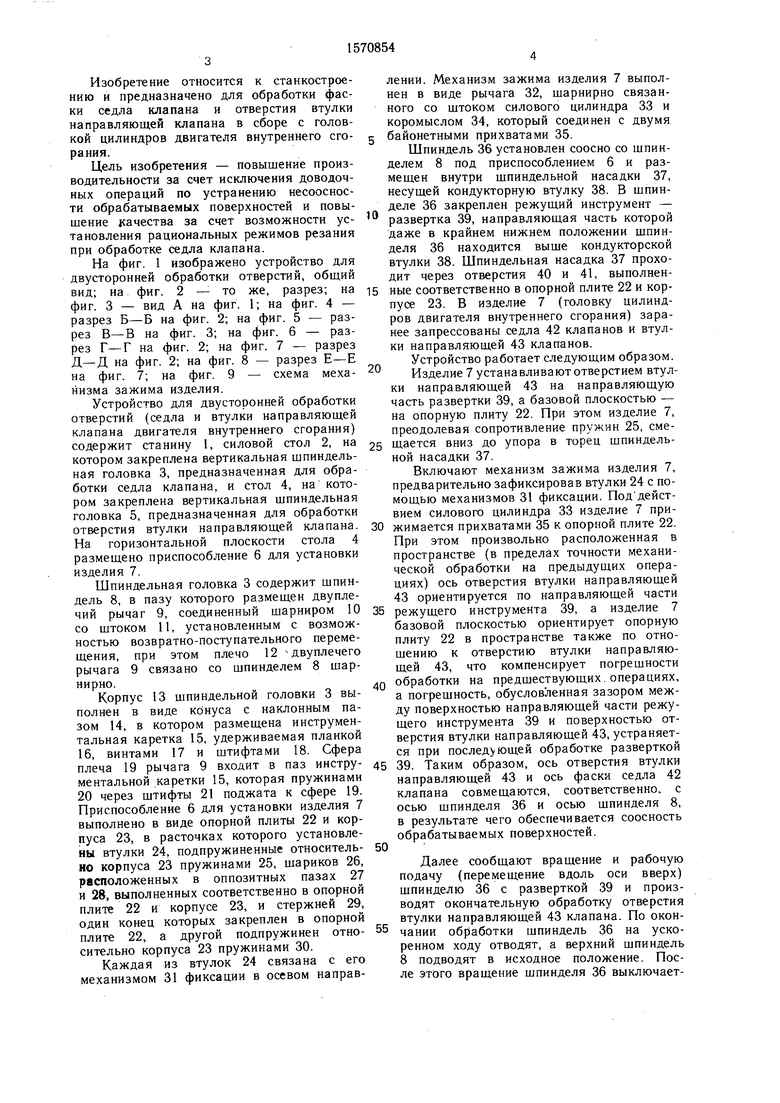

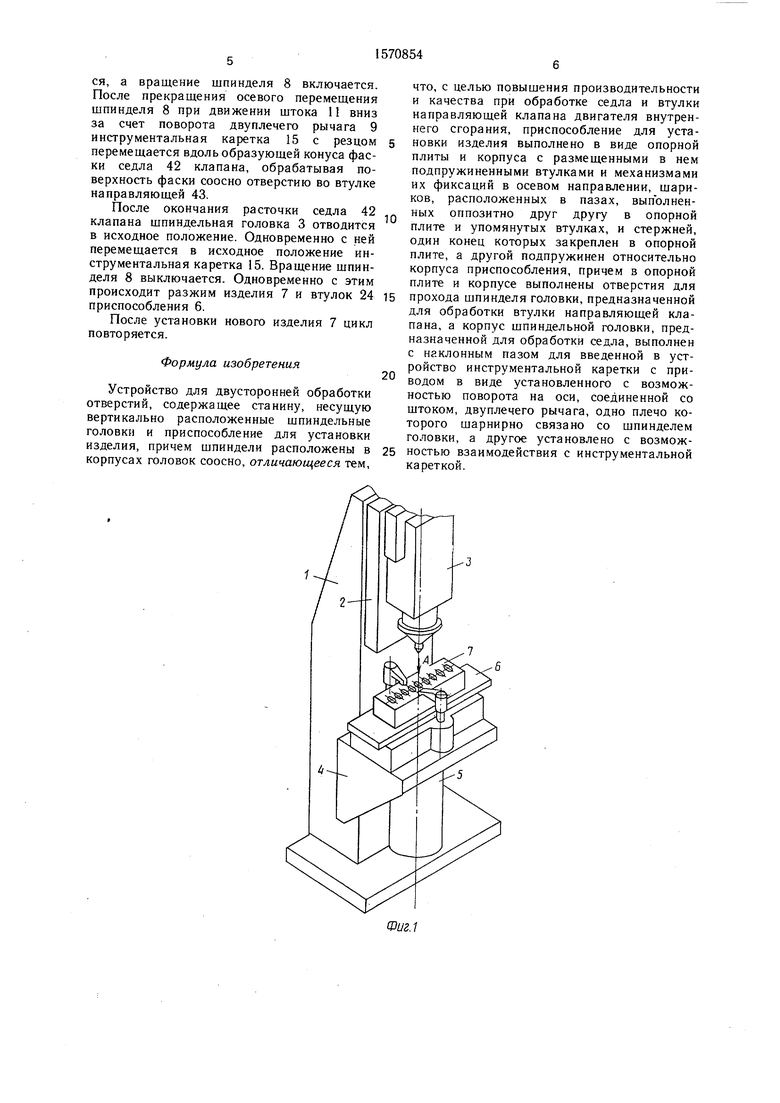

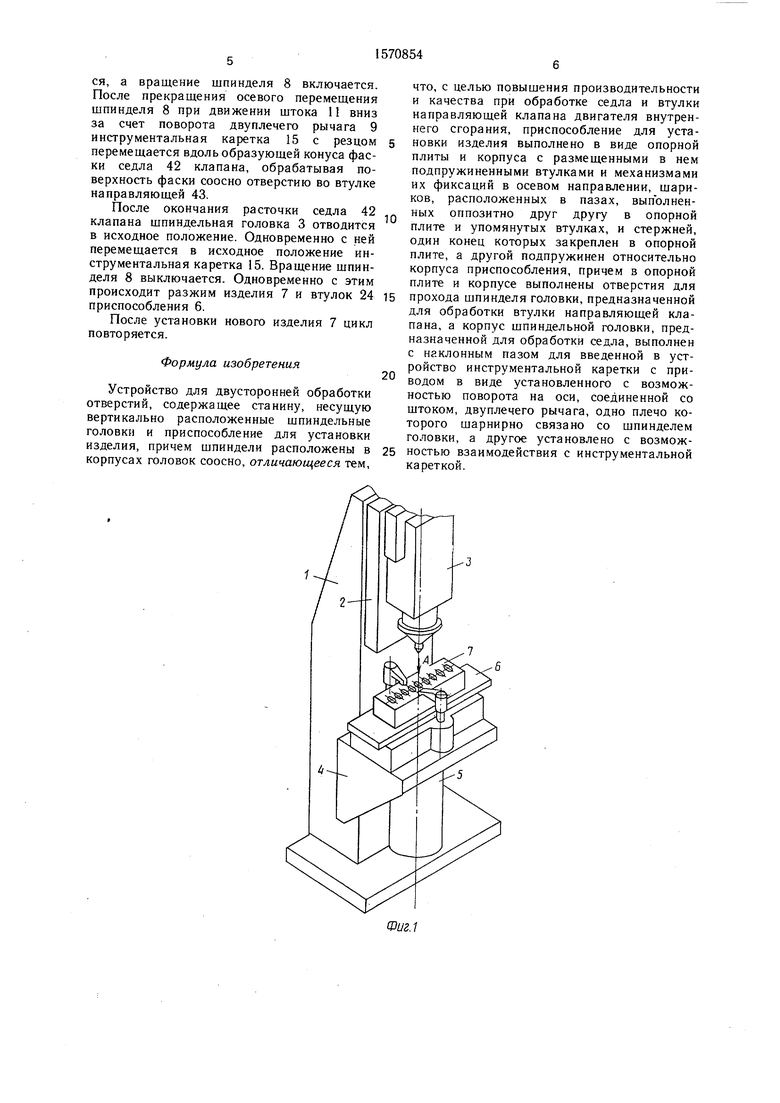

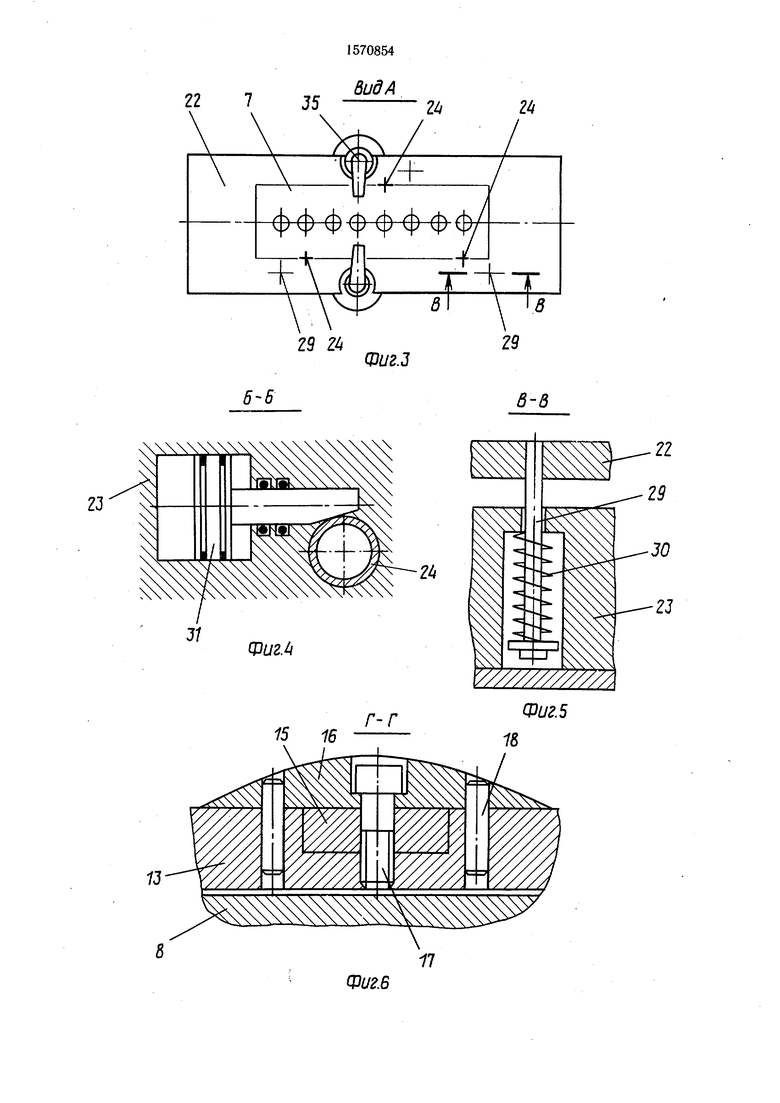

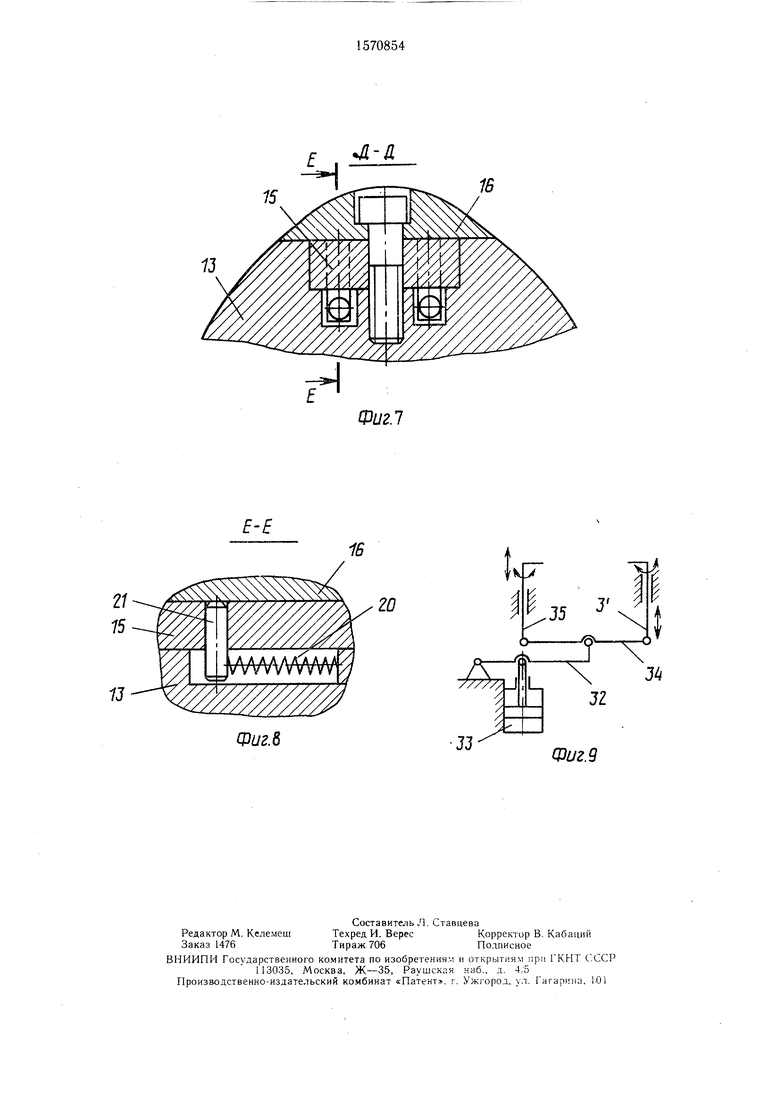

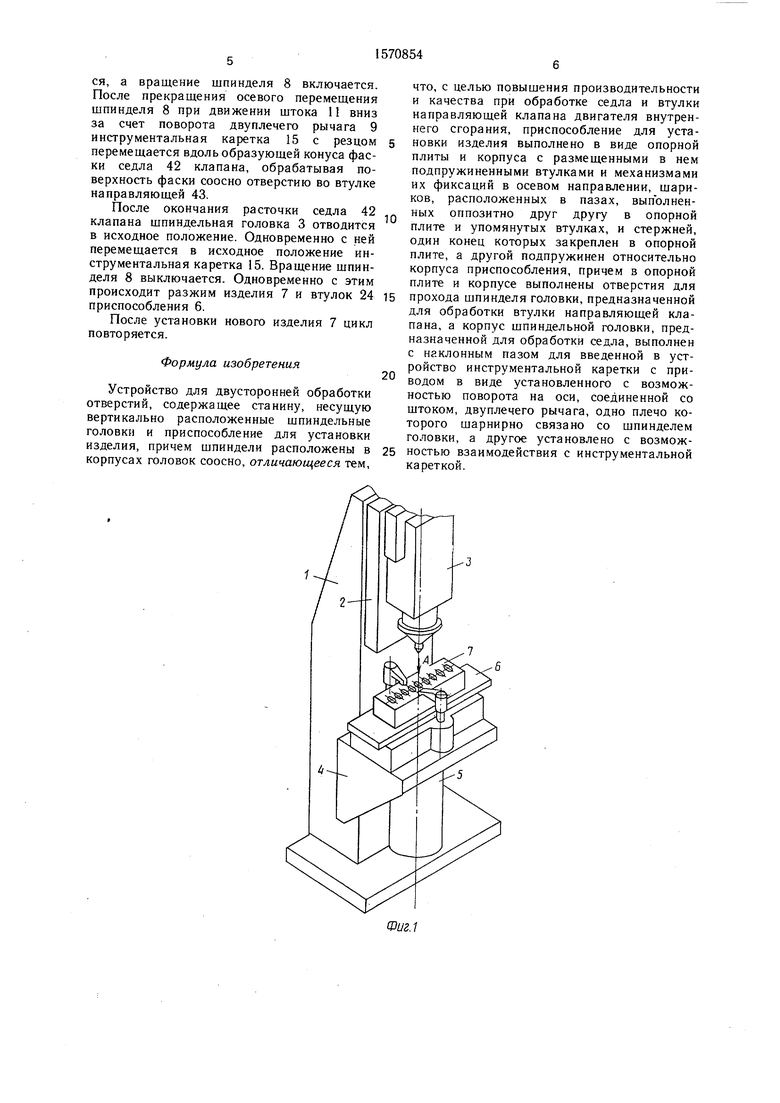

На фиг. 1 изображено устройство для двусторонней обработки отверстий, общий вид; на фиг. 2 - то же, разрез; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - разрез Д-Д на фиг. 2; на фиг. 8 - разрез Е-Е на фиг. 7; на фиг. 9 - схема механизма зажима изделия.

Устройство для двусторонней обработки отверстий (седла и втулки направляющей клапана двигателя внутреннего сгорания) содержит станину 1, силовой стол 2, на котором закреплена вертикальная шпиндельная головка 3, предназначенная для обработки седла клапана, и стол 4, на котором закреплена вертикальная шпиндельная головка 5, предназначенная для обработки отверстия втулки направляющей клапана. На горизонтальной плоскости стола 4 размещено приспособление 6 для установки изделия 7.

Шпиндельная головка 3 содержит шпиндель 8, в пазу которого размещен двуплечий рычаг 9, соединенный шарниром 10 со штоком 11, установленным с возможностью возвратно-поступательного перемещения, при этом плечо 12 -двуплечего рычага 9 связано со шпинделем 8 шар- нирно.

Корпус 13 шпиндельной головки 3 выполнен в виде кбнуса с наклонным пазом 14, в котором размещена инструментальная каретка 15, удерживаемая планкой 16, винтами 17 и штифтами 18. Сфера плеча 19 рычага 9 входит в паз инструментальной каретки 15, которая пружинами 20 через штифты 21 поджата к сфере 19. Приспособление 6 для установки изделия 7 выполнено в виде опорной плиты 22 и корпуса 23, в расточках которого установлены втулки 24, подпружиненные относительно корпуса 23 пружинами 25, шариков 26, расположенных в оппозитных пазах 27 и 28, выполненных соответственно в опорной плите 22 и корпусе 23, и стержней 29, один конец которых закреплен в опорной плите 22, а другой подпружинен относительно корпуса 23 пружинами 30.

Каждая из втулок 24 связана с его механизмом 31 фиксации в осевом направлении. Механизм зажима изделия 7 выполнен в виде рычага 32, шарнирно связанного со штоком силового цилиндра 33 и коромыслом 34, который соединен с двумя

байонетными прихватами 35.

Шпиндель 36 установлен соосно со шпинделем 8 под приспособлением 6 и размещен внутри шпиндельной насадки 37, несущей кондукторную втулку 38. В шпинделе 36 закреплен режущий инструмент - развертка 39, направляющая часть которой даже в крайнем нижнем положении шпинделя 36 находится выше кондукторской втулки 38. Шпиндельная насадка 37 проходит через отверстия 40 и 41, выполнен5 ные соответственно в опорной плите 22 и корпусе 23. В изделие 7 (головку цилиндров двигателя внутреннего сгорания) заранее запрессованы седла 42 клапанов и втулки направляющей 43 клапанов.

Устройство работает следующим образом. Изделие 7 устанавливают отверстием втулки направляющей 43 на направляющую часть развертки 39, а базовой плоскостью - на опорную плиту 22. При этом изделие 7, преодолевая сопротивление пружин 25, сме5 щается вниз до упора в торец шпиндельной насадки 37.

Включают механизм зажима изделия 7, предварительно зафиксировав втулки 24 с помощью механизмов 31 фиксации. Под действием силового цилиндра 33 изделие 7 при0 жимается прихватами 35 к опорной плите 22. При этом произвольно расположенная в пространстве (в пределах точности механической обработки на предыдущих операциях) ось отверстия втулки направляющей 43 ориентируется по направляющей части

5 режущего инструмента 39, а изделие 7 базовой плоскостью ориентирует опорную плиту 22 в пространстве также по отношению к отверстию втулки направляющей 43, что компенсирует погрешности

Q обработки на предшествующих, операциях, а погрешность, обусловленная зазором между поверхностью направляющей части режущего инструмента 39 и поверхностью отверстия втулки направляющей 43, устраняется при последующей обработке разверткой

5 39. Таким образом, ось отверстия втулки направляющей 43 и ось фаски седла 42 клапана совмещаются, соответственно, с осью шпинделя 36 и осью шпинделя 8, в результате чего обеспечивается соосность обрабатываемых поверхностей.

0

Далее сообщают вращение и рабочую подачу (перемещение вдоль оси вверх) шпинделю 36 с разверткой 39 и производят окончательную обработку отверстия втулки направляющей 43 клапана. По окон- 5 чании обработки шпиндель 36 на ускоренном ходу отводят, а верхний шпиндель 8 подводят в исходное положение. После этого вращение шпинделя 36 выключается, а вращение шпинделя 8 включается. После прекращения осевого перемещения шпинделя 8 при движении штока 11 вниз за счет поворота двуплечего рычага 9 инструментальная каретка 15 с резцом перемещается вдоль образующей конуса фаски седла 42 клапана, обрабатывая поверхность фаски соосно отверстию во втулке направляющей 43.

После окончания расточки седла 42 клапана шпиндельная головка 3 отводится в исходное положение. Одновременно с ней перемещается в исходное положение инструментальная каретка 15. Вращение шпинделя 8 выключается. Одновременно с этим происходит разжим изделия 7 и втулок 24 приспособления 6.

После установки нового изделия 7 цикл повторяется.

Формула изобретения

Устройство для двусторонней обработки отверстий, содержащее станину, несущую вертикально расположенные шпиндельные головки и приспособление для установки изделия, причем шпиндели расположены в корпусах головок соосно, отличающееся тем,

5

0

0

5

что, с целью повышения производительности и качества при обработке седла и втулки направляющей клапана двигателя внутреннего сгорания, приспособление для установки изделия выполнено в виде опорной плиты и корпуса с размещенными в нем подпружиненными втулками и механизмами их фиксаций в осевом направлении, шариков, расположенных в пазах, выполненных оппозитно друг другу в опорной плите и упомянутых втулках, и стержней, один конец которых закреплен в опорной плите, а другой подпружинен относительно корпуса приспособления, причем з опорной плите и корпусе выполнены отверстия для прохода шпинделя головки, предназначенной для обработки втулки направляющей клапана, а корпус шпиндельной головки, предназначенной для обработки седла, выполнен с наклонным пазом для введенной в устройство инструментальной каретки с приводом в виде установленного с возможностью поворота на оси, соединенной со штоком, двуплечего рычага, одно плечо которого шарнирно связано со шпинделем головки, а другое установлено с возможностью взаимодействия с инструментальной кареткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СООСНЫХ ОТВЕРСТИЙ | 1999 |

|

RU2173242C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Шпиндельная насадка | 1973 |

|

SU565781A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

Изобретение относится к станкостроению и предназначено для обработки фаски седла клапана и отверстия втулки направляющей клапана в сборе с головкой цилиндров двигателя внутреннего сгорания. Цель изобретения - повышение производительности за счет исключения доводочных операций по устранению несоосности обрабатываемых поверхностей и повышение качества за счет возможности установления рациональных режимов резания при обработке седла клапана. При установке изделия 7 отверстием втулки направляющей 43 на направляющую часть развертки 39, а базовой плоскостью - на опорную плиту 22, изделие 7, преодолевая сопротивление пружин 25, смещается вниз до упора в торец шпиндельной насадки 37. Включают механизм зажима изделия 7, предварительно зафиксировав втулки 24 с помощью механизмов фиксации 31. Под действием силового цилиндра изделие 7 прижимается прихватами 35 к опорной плите 22. При этом произвольно расположенная в пространстве ось отверстия втулки направляющей 43 ориентируется по направляющей части режущего инструмента, а изделие 7 базовой плоскостью ориентирует опорную плиту 22 в пространстве также по отношению к отверстию втулки направляющей 43, что компенсирует погрешности обработки на предшествующих операциях, а погрешность, обусловленная зазором между поверхностью направляющей части режущего инструмента и поверхностью отверстия втулки направляющей 43, устраняется при последующей обработке разверткой 39. Таким образом, ось отверстия втулки направляющей 43 и ось фаски седла 42 клапана совмещаются, соответственно, с осью шпинделя 36 и осью шпинделя 8, в результате чего обеспечивается соосность обрабатываемых поверхностей. 9 ил.

22 7

Вид А

35 24

35

Л

29 Ik

5-6

Фиг.4

15 16

8

Фиг.Б

24

В

В

Фиг.з

29

в-В

Г-Г

Фиг. 5

П

15

13

Фиг. 8

Фиг.1

0

/////л

х

33

гU

J2 Фиг.9

v

34

| ПОЛУАВТОМАТ ДЛЯ СВЕРЛЕНИЯ И ЗЕНКОВКИ ОТВЕРСТИЙ В ПЕЧАТНЫХ ПЛАТАХ ЭЛЕКТРИЧЕСКИХ СХЕМ | 0 |

|

SU275650A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-15—Публикация

1987-12-01—Подача