10

IS

фиг. фиг.

5620

25

11240509

Изобретение относится к металлообработке и может быть использовано при тонком растачивании глубоких отверстий.

Цель изобретения - повьшение точности обработки и упрощение крепления элементов головки за счет исключения разворота плавающей пластины в плоскости паза, увода от обра- батьшаемого отверстия и создания непосредственного контакта элементов головки с пазом.

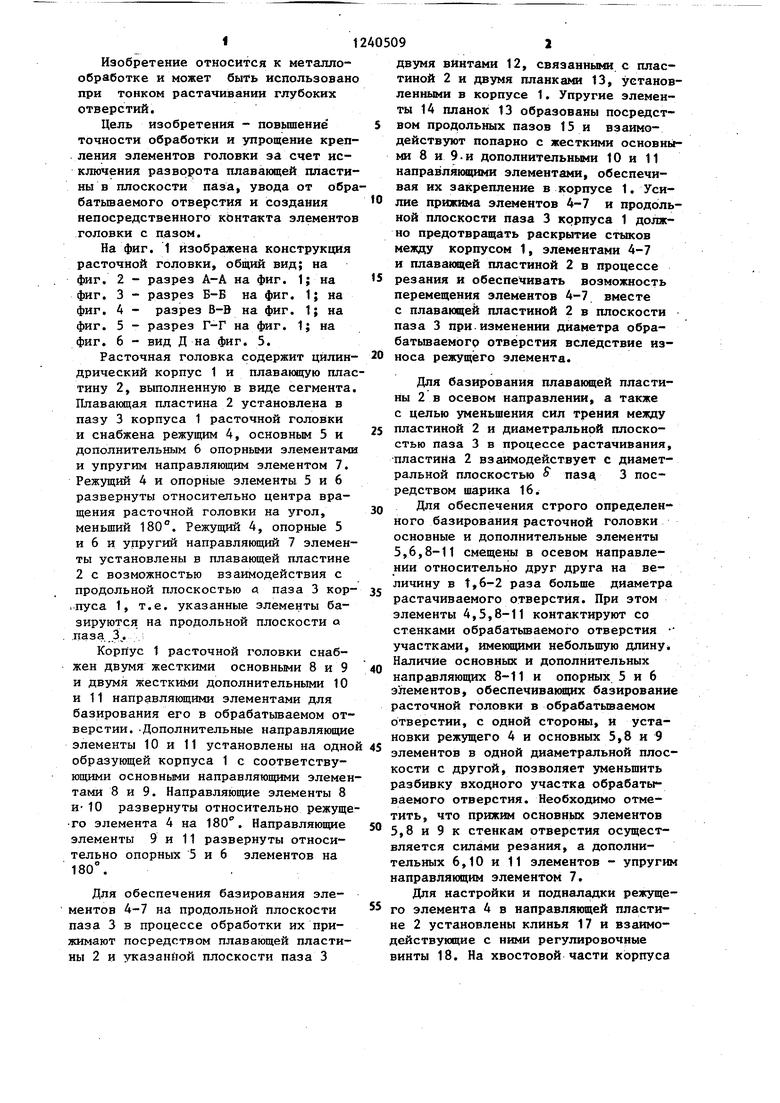

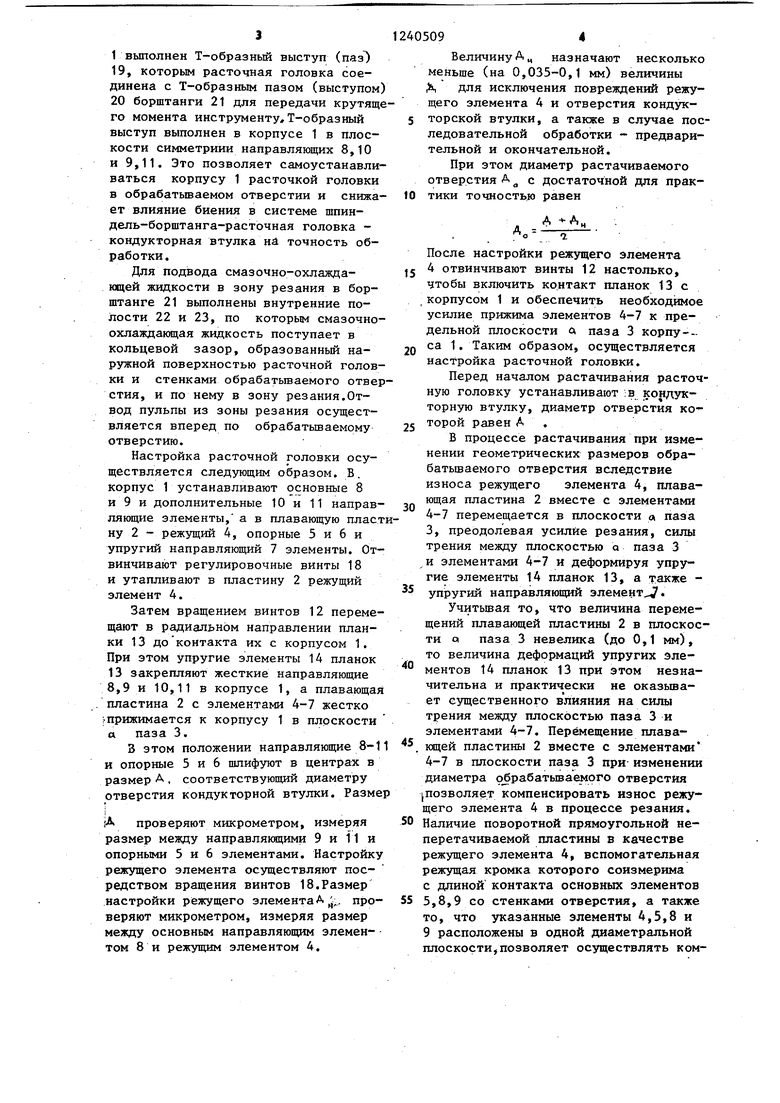

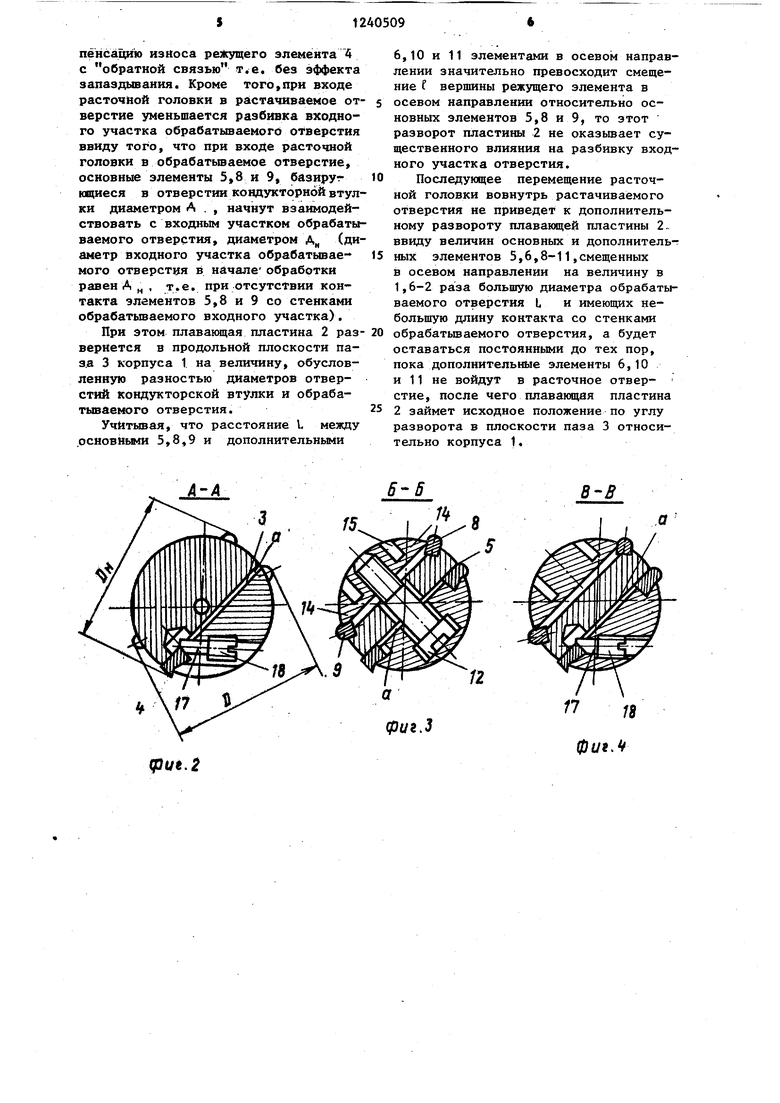

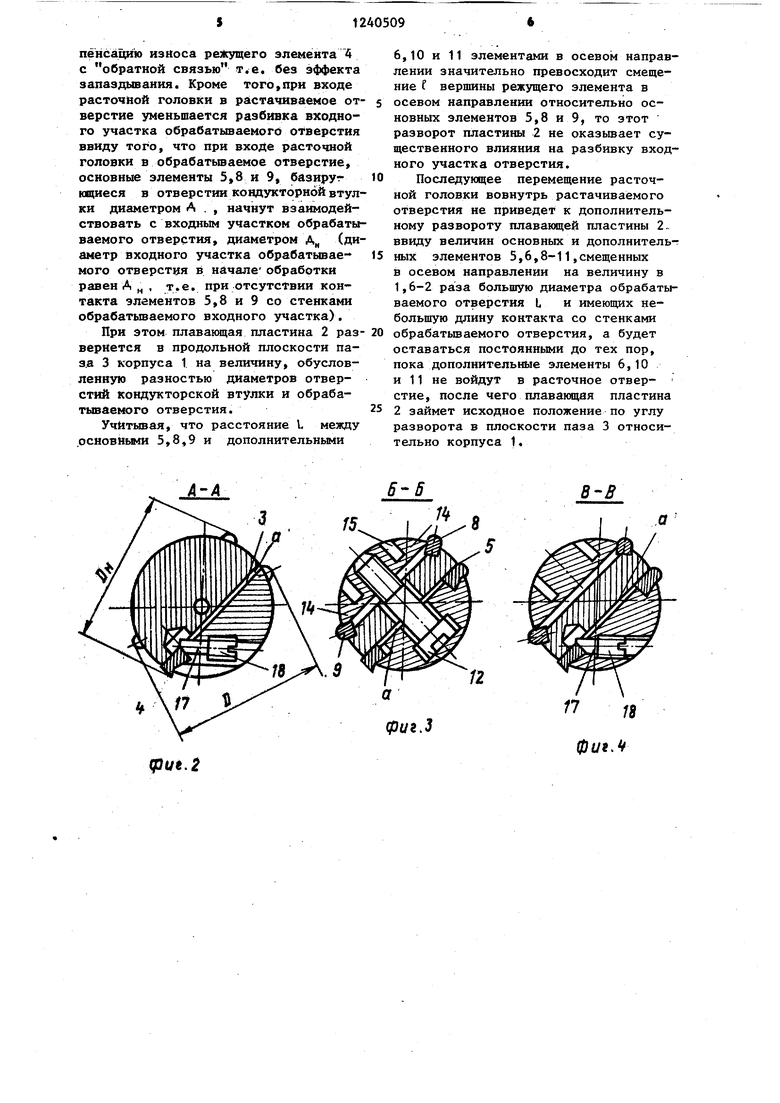

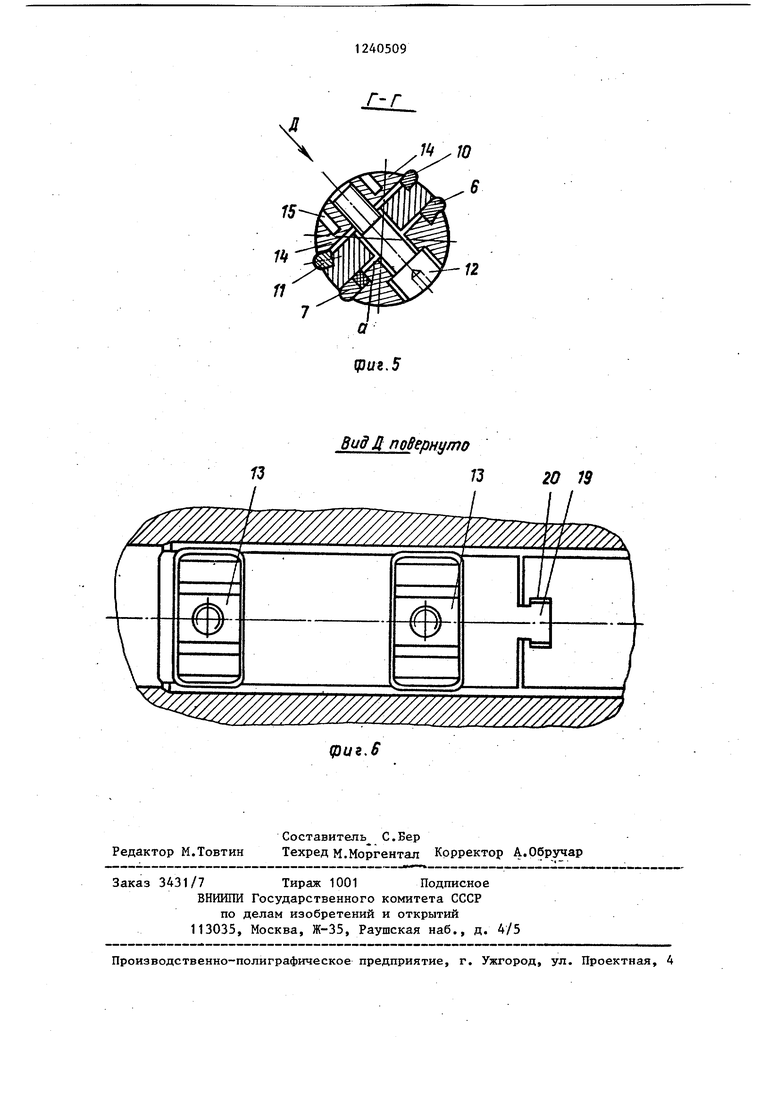

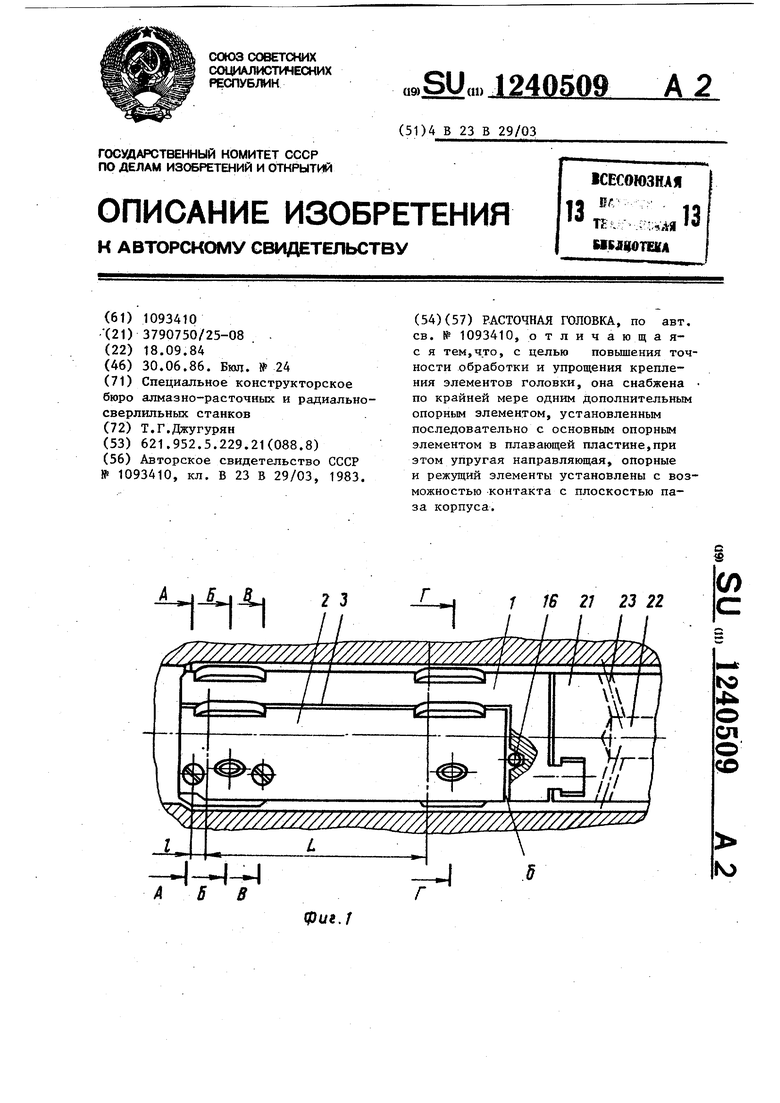

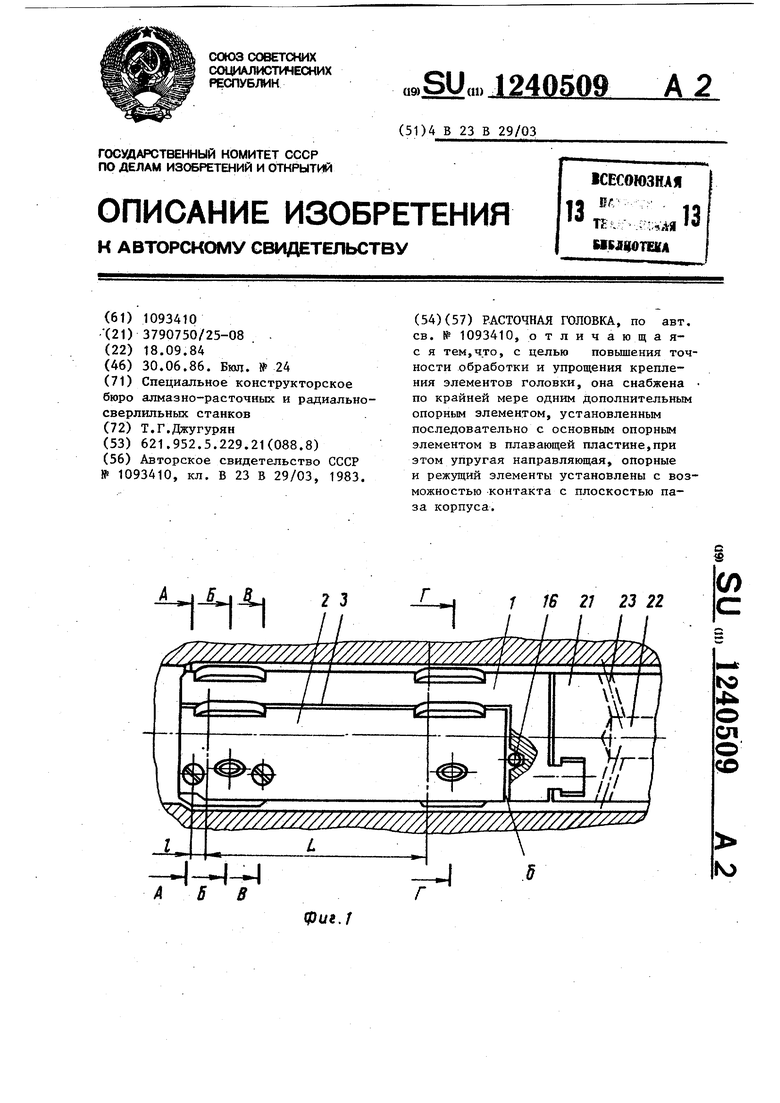

На фиг. 1 изображена конструкция расточной головки, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на разрез Г-Г на фиг. 1; на вид Д на фиг. 5.

Расточная головка содержит цилиндрический корпус 1 и плавающую пластину 2, выполненную в виде сегмента. Плавакяцая пластина 2 установлена в пазу 3 корпуса 1 расточной головки и снабжена режущим 4, основным 5 и дополнительным 6 опорными элементами и упругим направляющим элементом 7. Режущий 4 и опорные элементы 5 и 6 развернуты относительно центра вращения расточной головки на угол, меньший 180°. Режущий 4, опорные 5 и 6 и упругий направляющий 7 элементы установлены в плавающей пластине 2 с возможностью взаимодействия с продольной плоскостью а. паза 3 кор- пуса 1, т.е. указанные элементы базируются на продольной плоскости а аза, 3. ;

Корпус 1 расточной головки снабен двумя жесткими основными 8 и 9 двумя жесткими дополнительными 10 11 направляющими элементами для азирования его в обрабатываемом отерстии. .Дополнительные направляющие лементы 10 и 11 установлены на одной 45 бразующей корпуса 1 с соответствущими основными направляющими элеменами 8 и 9. Направляющие элементы 8 - 10 развернуты относительно режуще- о элемента 4 на 180. Направляющие лементы 9 и 11 развернуты относиельно опорных 5 и 6 элементов на

30

35

40

50

дв ти ле ты во де ми на ва ли но но ме и ре пе с па ба но

ны с пл ст пл ра ре

но ос 5, ни ли ра эл ст уч На на эл ра от но эл ко ра ва ти 5, вл тел на

180.

Для обеспечения базирования элементов 4-7 на продольной плоскости паза 3 в процессе обработки их прижимают посредством плавающей пластины 2 и указанной плоскости паза 3

двумя винтами 12, связанными с пластиной 2 и двумя планками 13, установленными в корпусе 1. Упругие элементы 14 планок 13 образованы посредством продольных пазов 15 и взаимодействуют попарно с жесткими основными 8 и 9.и дополнительными 1О и 11 направляющими элементами, обеспечивая их закрепление в корпусе 1. Усилие прижима элементов 4-7 и продольной плоскости паза 3 корпуса 1 должно предотвращать раскрытие стыков между корпусом 1, элементами 4-7 и плавающей пластиной 2 в процессе резания и обеспечивать возможность перемещения элементов 4-7 вместе с плавающей пластиной 2 в плоскости паза 3 при.изменении диаметра обрабатываемого отверстия вследствие износа режущего элемента.

Для базирования плавающей пластины 2 в осевом направлении, а также с целью уменьшения сил трения между пластиной 2 и диаметральной плоскостью паза 3 в процессе растачивания, пластина 2 взаимодействует с диаметральной плоскостью пазд 3 посредством шарика 16.

Для обеспечения строго определенного базирования расточной головки основные и дополнительные элементы 5,6,8-11 смещены в осевом направлении относительно друг друга на величину в 1,6-2 раза больше диаметра растачиваемого отверстия. При этом элементы 4,5,8-11 контактируют со стенками обрабатываемого отверстия участками, имеющими небольшую длину Наличие основных и дополнительных направляющих 8-11 и опорных 5 и 6 элементов, обеспечивающих базирование расточной головки в обрабатьтаемом отверстии, с одной стороны, и установки режущего 4 и основных 5,8 и 9 элементов в одной диаметральной плоскости с другой, позволяет уменьшить разбивку входного участка обрабатываемого отверстия. Необходимо отметить, что прижим основных элементов 5,8 и 9 к стенкам отверстия осуществляется силами резания, а дополнительных 6,10 и 11 элементов - упругим направляющим элементом 7.

Для настройки и подналадки режущего элемента 4 в направляющей пластине 2 установлены клинья 17 и взаимодействующие с ними регулировочные винты 18. На хвостовой части корпуса

1 выполнен Т-образный выступ (паз 19, которым расточная головка соединена с Т-образным пазом (выступом) 20 борштанги 21 для передачи крутящего момента инструменту,Т-образный выступ выполнен в корпусе 1 в плоскости симметриии направляющих 8,10 и 9,11. Это позволяет самоустанавливаться корпусу 1 расточкой головки в обрабатьшаемом отверстии и снижает влияние биения в системе шпин- дель-борштанга-расточная головка - кондукторная втулка нА точность обработки.

Для подвода смазочно-охлажда- кщей жидкости в зону резания в бор- штанге 21 выполнены внутренние полости 22 и 23, по которым смазочно- охлаждающая жидкость поступает в кольцевой зазор, образованный наружной поверхностью расточной головки и стенками обрабатьгоаемого отверстия, и по нему в зону резания.Отвод пульпы из зоны резания осуществляется вперед по обрабатьшаемому отверстию.

Настройка расточной головки осуществляется следующим образом. В. корпус 1 устанавливают основные 8 и 9 и дополнительные 10 и 11 направляющие элементы, а в плавающую пластину 2 - режущий 4, опорные 5 и 6 и упругий направляющий 7 элементы. Отвинчивают регулировочные винты 18 и утапливают в пластину 2 режущий элемент 4.

Затем вращением винтов 12 перемещают в радиальном направлении планки 13 до контакта их с корпусом 1. При этом упругие элементы 14 планок 13 закрепляют жесткие направляющие 8,9 и 10,11 в корпусе 1, а плавающая пластина 2 с элементами 4-7 жестко ; прижимается к корпусу 1 в плоскости а паза 3.

3 этом положении направляющие 8-11 и опорные 5 и 6 шлифуют в центрах в размер А, соответствующий диаметру отверстия кондукторной втулки. Размер

I A проверяют микрометром, измеряя размер между направляющими 9 и 11 и опорными 5 и 6 элементами. Настройку режущего элемента осуществляют посредством вращения винтов 18.Размер настройки режущего элемента А , проверяют микрометром, измеряя размер между основным направляющим элементом 8 и режущим элементом 4.

Величину А ц назначают несколько меньше (на 0,035-0,1 мм) величины X для исключения повреждений режущего элемента 4 и отверстия кондукторской втулки, а также в случае последовательной обработки - предварительной и окончательной.

При этом диаметр растачиваемого отверстия А с достаточной для практики точностью равен

А.

А -ьА,

0

5

0

5

0

После настройки режущего элемента

5 4 отвинчивают винты 12 настолько, чтобы включить контакт планок 13 с корпусом 1 и обеспечить необходимое усилие прижима элементов 4-7 к предельной плоскости о паза 3 корпу-- са 1. Таким образом, осуществляется настройка расточной головки.

Перед началом растачивания расточную головку устанавливают :В кондз К- торную втулку, диаметр отверстия которой равен А .

В процессе растачивания при изменении геометрических размеров обра- батьшаемого отверстия вследствие износа режущего элемента 4, плавающая пластина 2 вместе с элементами 4-7 перемещается в плоскости а паза 3, преодолевая усилие резания, силы трения между плоскостью о паза 3 и элементами 4-7 и деформируя упругие элементы 14 планок 13, а также - упругий направляющий элемент.

Учитьшая то, что величина перемещений плавающей пластины 2 в плоскости а паза 3 невелика (до 0,1 мм), то величина деформаций упругих элементов 14 планок 13 при этом незначительна и практически не оказьша- ет существенного влияния на силы трения между плоскостью паза 3 и элементами 4-7. Перемещение плава. ющей пластины 2 вместе с элементами 4-7 в плоскости паза 3 при изменении диаметра о рабатьшаемого отверстия |Позволяет компенсировать износ режущего элемента 4 в процессе резания.

0 Наличие поворотной прямоугольной неперетачиваемой пластины в качестве режущего элемента 4, вспомогательная режущая кромка которого соизмерима с длиной контакта основных элементов

5 5,8,9 со стенками отверстия, а также то, что з азанные элементы 4,5,8 и 9 расположены в одной диаметральной плоскости,позволяет осуществлять компенсацию износа режущего элемента 4 с обратной связью т.е. без эффекта запаздывания. Кроме того,при входе расточной головки в растачиваемое от- верстие уменьшается разбивка входного участка обрабатываемого отверстия ввиду того, что при входе расточной головки в обрабатьшаемое отверстие, основные элементы 5,8 и 9, базируг кщиеся в отверстии кондукторной втулки диаметром А . , начнут взаимодействовать с входным участком обрабатываемого отверстия, диаметром А„ (диаметр входного участка обрабатывае- мого отверстия в начале обработки равен А „ , т.е. при отсутствии контакта элементов 5,8 и 9 со стенками обрабатываемого входного участка).

При этом плавающая пластина 2 раэ- вернется в продольной плоскости па- з.а 3 корпуса 1 на величину, обусловленную разностью диаметров отверстий кондукторской втулки и обрабатываемого отверстия.

Учитывая, что расстояние L между рсновНьо4И 5,8,9 и дополнительными

6,10 и 11 элементами в осевом направлении значительно превосходит смещение f вершины режущего элемента в осевом направлении относительно основных элементов 5,8 и 9, то этот разворот пластины 2 не оказьшает существенного влияния на разбивку входного участка отверстия.

Последующее перемещение расточной головки вовнутрь растачиваемого отверстия не приведет к дополнительному развороту плавающей пластины 2. ввиду величин основных и дополнитель ных элементов 5,6,8-11,смещенных в осевом направлении на величину в 1,6-2 раза большую диаметра обрабатываемого отверстия L и имеющих небольшую длину контакта со стенками обрабатьшаемого отверстия, а будет оставаться постоянными до тех пор, пока дополнительные элементы 6,10 и 11 не войдут в расточное отверстие, после чего плавающая пластина 2 займет исходное положение по углу разворота в плоскости паза 3 относительно корпуса 1.

А-А

Б В

В-В

(put. 2

г-г

-12

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1986 |

|

SU1398999A2 |

| Инструмент для обработки отверстий | 1979 |

|

SU931323A1 |

| Расточная головка | 1983 |

|

SU1093410A1 |

| Расточная головка | 1984 |

|

SU1166904A2 |

| Расточная головка | 1986 |

|

SU1393536A2 |

| Расточная головка | 1990 |

|

SU1726154A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Расточная головка | 1989 |

|

SU1757781A1 |

| Расточное устройство | 1989 |

|

SU1704943A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

Вид Д поВернито

20 13

фи,6

Редактор М.Товтин

Составитель С.Вер

Техред м.Моргентал Корректор А.Обручар

Заказ 3431/7 Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Расточная головка | 1983 |

|

SU1093410A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-30—Публикация

1984-09-18—Подача