| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многодуговой многопроходной сварки электросварных труб большого диаметра | 2020 |

|

RU2743082C1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

| Способ дуговой сварки плавлением сталей | 1979 |

|

SU946842A1 |

| СПОСОБ СВАРКИ СТЫКОВ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ ИЗ СТАЛЕЙ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2009 |

|

RU2412032C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

г 3

S dj,tm

Ф1Л.1 Изобретение относится к сварке ме таллов плавящимся электродом и може быть использовано в любой отрасли машиностроения, а также в котлострое НИИ для сварки сосудов, трубных узлов и других толстостенных конструкций , При сварке корневых швов толстостенных изделий, а также при выполнении стыковых соединений с узкой или щелевой разделкой кромок, важным элементом технологии является фор ма внешней поверхности шва, от конфигу рации и строения которой в значительно степени ( помимо химического состава и физико-химических свойств флюсов ) зависит отделимость шлаковой корки. Оптимальной считается вогнутая, в виде мениска, внешняя поверхность шва с плавными переходами к стенкам разделки без подрезов. На внешней поверхности шва не должно быть наплы вов, натеков или мелких щелевидных зпадин, способствующих заклиниванию частиц шлака и резко усложняющих зачистку швов. Управление технологическими свой ствами дуги и формированием швов основано на применении пульсации дуги. При этом форми)ование импульсо тока .может быть осуществлено путем программирования режима скорости подами электродной проволоки, а питани дуги - от стандартных источников постоянного тока. Применительно к сварке под флюсом, когда сварочная ванна и кристал лизующийся металл шва находятся под воздействием расплавленного шлака, характер формирования внешней поверх ности зависит от- формы импульсов тока, Известен способ сварки, при котор периодическое изменение тока и напряжения дуги и их пульсеция обеспечивают.ся путем синхронного изменения «скорости подачи проволоки и напряжения на обмотке возбуждения генератора в цепи якорной обмотки двигателя подающего механизма. Вслед ствие этого происходит синхронное изменение тока и напряжения дуги. Электрические параметры режима(), модулируются по пилообразной кривой. Однако в конце каждого импульса напряжение на дуге достигает наимень шего значения, так как устойчивый процесс горения дуги обеспечивается только в том случае, когда длительность паузы -Ьи между периодами горения дуги ty, не превышает 0,08 с, т.е. дуга горит непрерывно с определенной модуляцией тока и пульсацией ее мощности. ВДанном случае возможности регулировки энергетических характеристик процесса ограничены. Например, одна из важнейших; частотных характеристик процесса, коэффициент заполнения периода tv,. . --- t практически не регули , руется , так как -Ьу 0. Кроме того, в пределах одного периода горения дуги нарастание тока до максимального значения и сразу следующий его спад происходят по экспоненте, а возможность получения импульсов тока другой формы, например трапецеидальной или прямоугольной, не обеспечивается. Известен также способ сварки пульсирующей дугой, при котором модуляцию тока дуги осуществляют программированием длительности периодов подами проволоки и длительности пауз без синхронного изменения напряжения на выходных клеммах источника тока на заднем фронте импульсов с момента остановки подами проволоки должна быть настолько высокой, что форма линии спада тока должна приближаться к вертикальной линии . Недостатком известного способа является то, что в процессе горения дуги в конце каждого импульса, вследствие замедленного затухания дуги и инерционности привода подачи проволоки, спад тока на заднем фронте импульса происходит замедленно, линия спада тока наклонена к горизонтали сравнительно под острым углом, а форма импульсов тока - трапецеидальная , Это приводит к тому, что в момент кристаллизации металла в конце каждого импульса на конечной хвостовой I относительно электрода) части сварочной ванны образуется натек жидкости металла, который затем затвердевает. В результате этого в плоскости симметрии шва на всем его протяжении образуются равномерные наплывы металла, резко ухудшающие внешнее формирование шва, отделимость шлаковой корки и последующую зачистку. Кроме того, заложенные программой частотньГе характеристики периодичности подачи проволоки и пульсации тока дуги резко отличаются, что при водит к изменению (относительно программы) энергетических характери тик процесса. Например, коэффициент заполнения периодов пульсации горения дуги So. больше коэффициента заполнения перирдов подачи проволоки- -bvi И . . tu.t/H. . Вследствие отклонения формы импульс от прямоугольной и в связи с тем, 4ToS( средняя величина тока пульсирующей дуги всегда больше. теоретической величины,, определяемо из соотношения VIMH 5 у, Это приводит к изменению термического цикла процесса и проплавляющей спос ности дуги. Цель изобретения -.улучшение качества сварных соединений путем исключения искажений форм импульса тока, а также частотных характеристик процесса. Поставленная цель достигается тем, что за 0,1-0,15 с до окончания каждого импульса плавящемуся электр ду сообщают отрицательное ускорение, среднюю величину которого устанавливают из соотношения ty (1,15-0,2l)d9, где диаметр электрода, мм. Причем при питании дуги от источника питания с жесткой характери тикой время действия отрицательного ускорения ограничивают моментом полной остановки подачи проволоки ( а от источника с подаюгей внешней

0,,83

0,0750,5

0,05830,664

0,09160,7323

0,0itl60,3328

0,,5l8it

0,038850,3108

0,0250,2

Q, 0,0996 0,0083 0,066

1,333

1,25

0,88

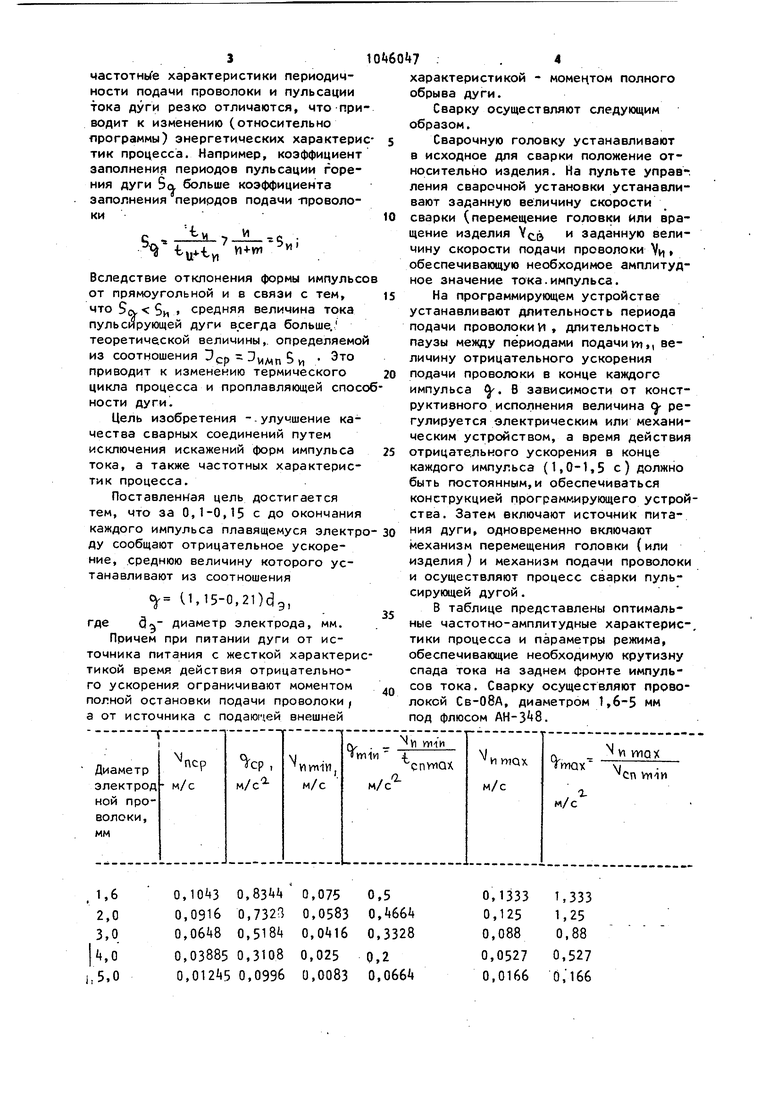

0,527 О,166 характеристикой - моментом полного обрыва дуги. Сварку осуществляют следующим образом. Сварочную головку устанавливают в исходное для сварки положение относительно изделия. На пульте управ-, ления сварочной установки устанавливают заданную величину скорости сварки (перемещение головки Или вращение изделия Vc.13 и заданную величину скорости подачи проволоки VH обеспечивающую необходимое амплитудное значение тока.импульса. На программирующем устройстве устанавливают длительность периода подачи проволоки И, длительность паузы между периодами подачиvrt, величину отрицательного ускорения подачи проволоки в конце каждого импульса (. В зависимости от конструктивного исполнения величина ( регулируется электрическим или механическим устройством, а время действия отрицательного ускорения в конце каждого импульса (1,0-1,5 с) должно быть постоянным,и обеспечиваться конструкцией программирующего устройства. Затем включают источник питания дуги, одновременно включают механизм перемещения головки (или изделия} и механизм подачи проволоки и осуществляют процесс сварки пульсирующей дугой. В таблице представлены оптимальные частотно-амплитудные характерис-, тики процесса и параметры режима, обеспечивающие необходимую крутизну спада тока на заднем фронте импульсов тока. Сварку осуществляют проволокой Св-08А, диаметром 1,6-5 мм под флюсом .

Пульсирующий режим горения дуги обеспечивается специальным устройством, которое позволяет регулировать параметры и и уп в пределах 0,3-1,2 с и время начала аамедления скорости проволоки -bjs до окончания импульса в пределах 0,1-0, с. Устанавливают, что независимо от диаметра электрода оптимальная область значений f. нахсдится в пределах 0,1-1,15 с. В этом случае достигается максимальное приложение формы импульса к прямоугольной на его заднем фронте.

На фиг. 1,2 и 3 представлены осциллограммы функциональной зависимости, связывающей величину отрица тельного ускорения (замедления) 9 скорости подачи проволоки Уи и диаметр электродной проволокиdg, с учетом известного диапазона значений Мм .

По предлагаемому способу сварки корневой шов выполняется плавящимся, электродом под флюсом, затем на том же сварочном аппарате устанавли.вает. ся непрерывный режим подачи проволоки и разделку заполняют по обычной технологии.

Применение предлагаемого способа сварки позволяет автоматизировать процесс и исключить применение ручной дуговой сварки для выполнения корневых швов при сварке, например трубных узлов и котельных камер. При выполнении корневых швов предлагаемым способом производительность сварки увеличивается на 30-50%, обеспечивается свободное отделение шлаковой корки (эта операция практически выполняется во время сварки отпадает необходимость применения пневмоинструмента для зачистки шлака и оборудования для ручной дуговой сварки.

л,М/«/

Ш

Ш

200

Авторы

Даты

1983-10-07—Публикация

1978-07-18—Подача