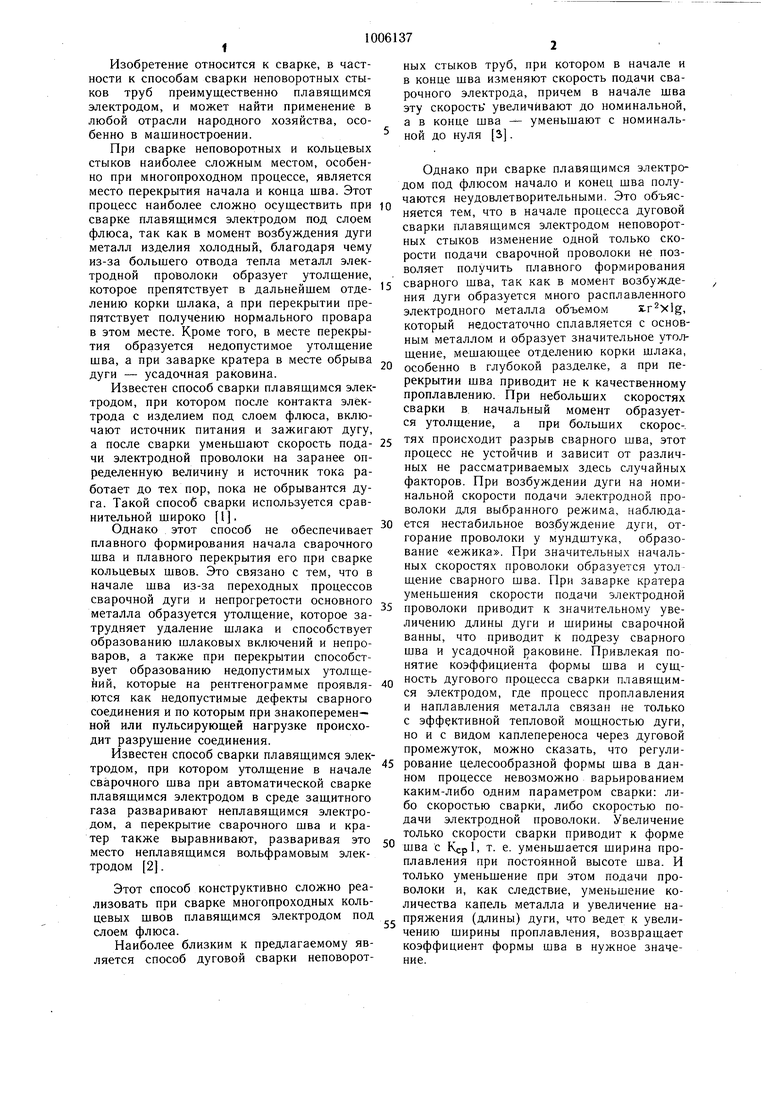

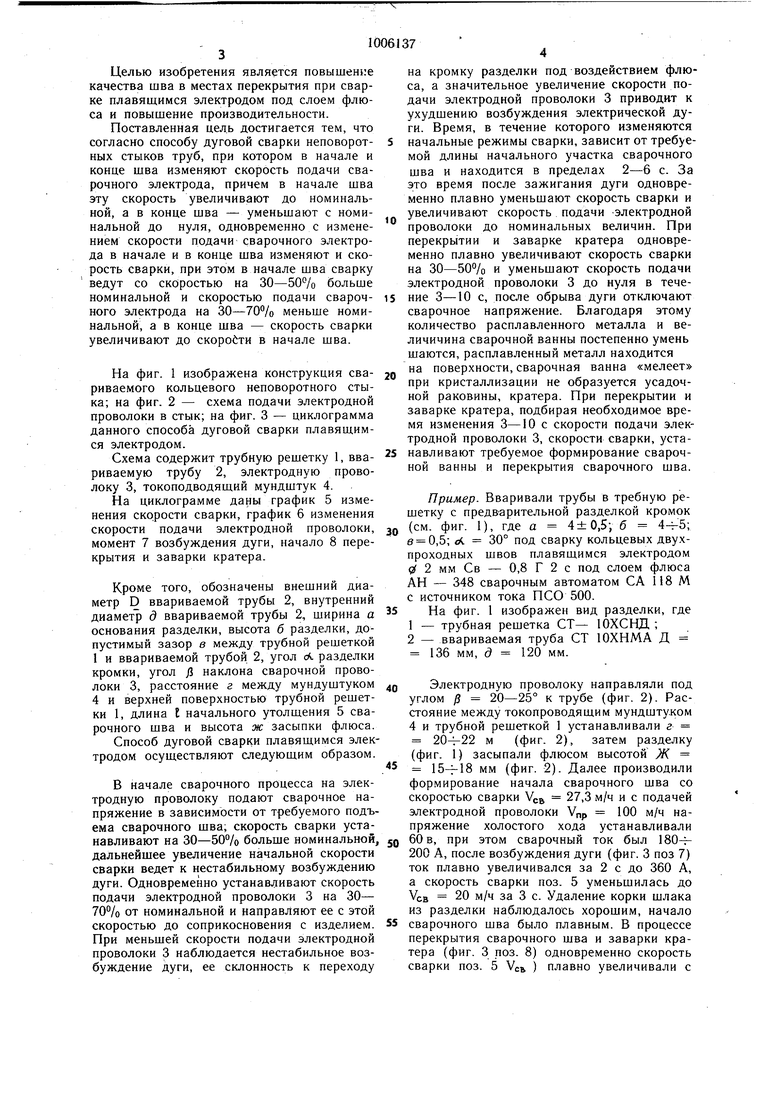

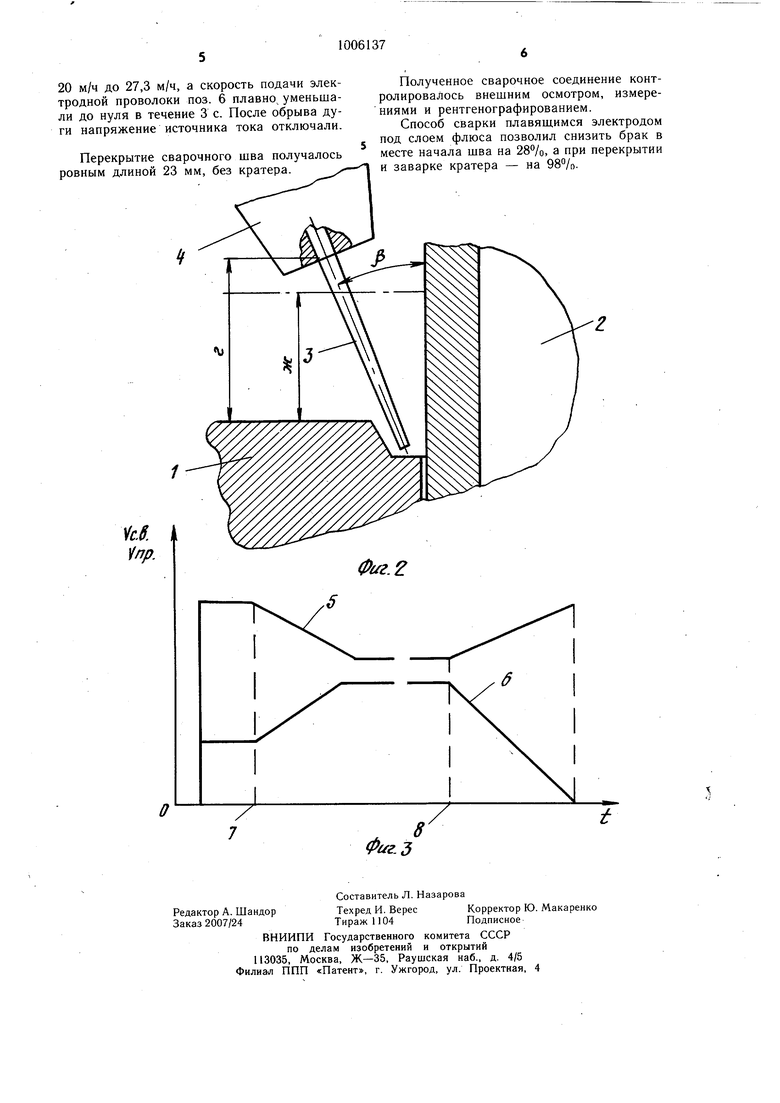

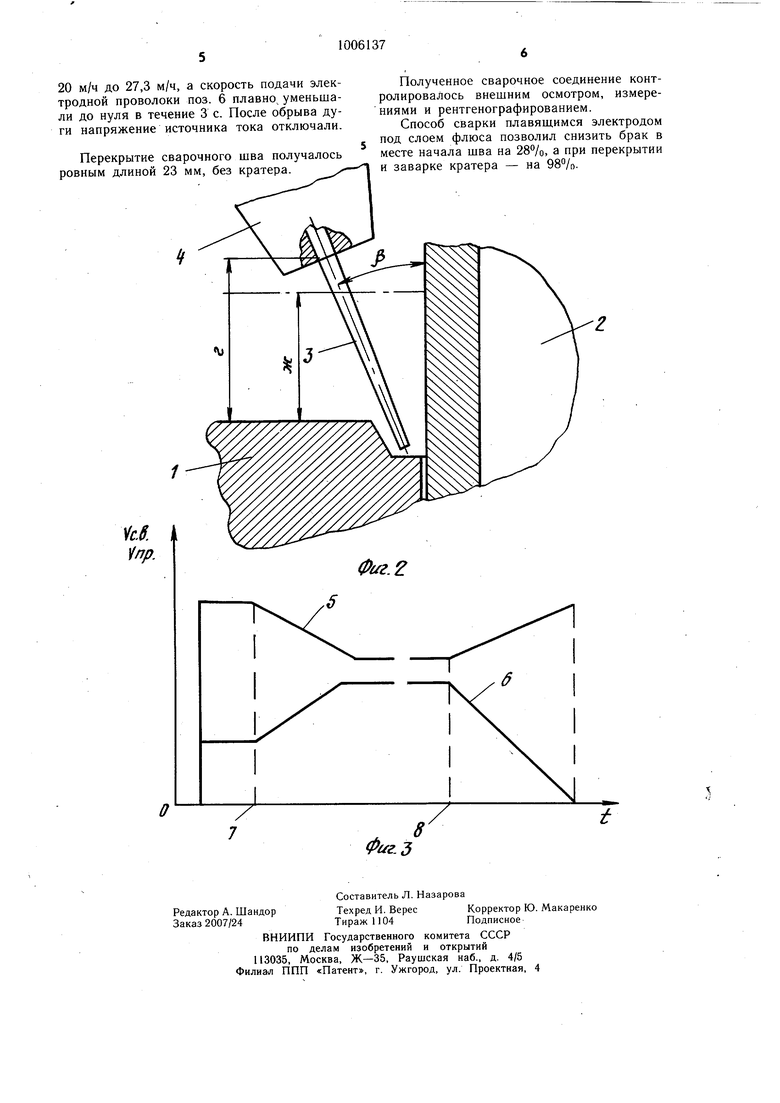

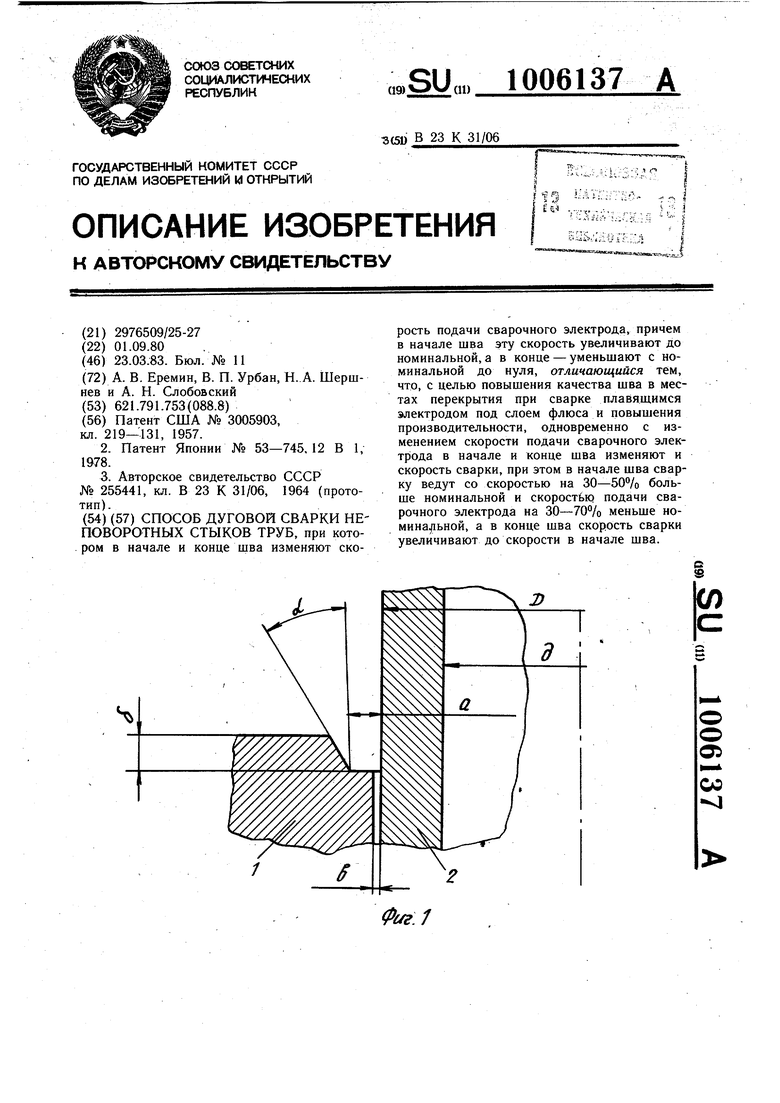

Изобретение относится к сварке, в частности к способам сварки неповоротных стыков труб преимущественно плавящимся электродом, и может найти применение в любой отрасли народного хозяйства, особенно в мащиностроении. При сварке неповоротных и кольцевых стыков наиболее сложным местом, особенно при многопроходном процессе, является место перекрытия начала и конца щва. Этот место перекрытия начала и конца шьа. с..и, процесс наиболее сложно осуществить при ю сварке плавящимся электродом под слоем флюса, так как в момент возбуждения дуги металл изделия холодный, благодаря чему из-за большего отвода тепла металл электродной проволоки образует утолщение. которое препятствует в дальнейшем отде- «5 лению корки щлака, а при перекрытии препятствует получению нормального провара в этом месте. Кроме того, в месте перекрытия образуется недопустимое утолщение щва, а при заварке кратера в месте обрыва Q дуги - усадочная раковина. Известен способ сварки плавящимся электродом, при котором после контакта элект ода с изделием под слоем флюса, включают источник питания и зажигают дугу, а после сварки уменьшают скорость пода- 25 чи электродной проволоки на заранее онределенную величину и источник тока работает до тех пор, пока не обрывантся дуга. Такой способ сварки используется сравгЛJfSaKo foT способ не обеспечивает 0 плавного формирования начала сварочного шва и плавного перекрытия его при сварке кольцевых швов. Это связано с тем, что в начале шва из-за переходных процессов сварочной дуги и непрогретости основного „ металла образуется утолщение, которое затрудняет удаление шлака и способствует образованию шлаковых включений и непроваров, а также при перекрытии способствует образованию недопустимых утолщейий, которые на рентгенограмме проявля- 40 ются как недопустимые дефекты сварного соединения и по которым при знакопеременной или пульсирующей нагрузке происходит разрущение соединения Известен способ сварки плавящимся электродом, при котором утолщение в начале сварочного шва при автоматической сварке плавящимся электродом в среде защитного газа разваривают неплавящимся электродом, а перекрытие сварочного шва и кратер также выравнивают, разваривая это 0 место неплавящимся вольфрамовым электродом 2. Этот способ конструктивно сложно реализовать при сварке многопроходных кольцевых швов плавящимся электродом под слоем флюса. Наиболее близким к предлагаемому является способ дуговой сварки неповоротli; 45 ных стыков труб, при котором в начале и в конце шва изменяют скорость подачи сварочного электрода, причем в начале щва эту скорость увеличивают до номинальной, а в конце шва - уменьшают с номинальной до нуля 3. Однако при сварке плавящимся электродом под флюсом начало и конец шва полуне удовлетворительными. Это объясJ / процесса дуговой сварки плавящимся электродом неповоротных стыков изменение одной только скорости подачи сварочной проволоки не позволяет получить плавного формирования сварного шва, так как в момент возбужде образуется много расплавленного электродного металла объемом , Р недостаточно сплавляется с основ„. „еталлом и образует значительное утол ьшОтделению корки шлака, .обенно в глубокой разделке, а при пе„ гч Ре РЬтии щва приводит не к качественному проплавлению. При небольших скоростях Р начальный момент образует утолщение, а при больших скорое-, тях происходит разрыв сварного шва, этот процесс не устойчив и зависит от различ х не рассматриваемых здесь случайных Факторов. При возбуждении дуги на номи« « с- орости подачи электродной проволоки для выбранного режима, наблюдяется нестабильное возбуждение дуги, отгорание проволоки у мундштука, образо «ежика. При значительных началь скоростях проволоки образуется утол сварного шва. При заварке кратера уменьшения скорости подачи электродной Роволоки приводит к значительному увеличению длины дуги и ширины сварочной приводит к подрезу сварного усадочной раковине. Привлекая коэффициента формы шва и дугового процесса сварки плавящим электродом, где процесс проплавления наплавления металла связан не только эффективной тепловой мощностью дуги, ° о каплепереноса через дуговой промежуток, можно сказать, что регулирование целесообразной формы щва в данном процессе невозможно варьированием каким-либо одним параметром сварки: либо скоростью сварки, либо скоростью подачи электродной проволоки. Увеличение скорости сварки приводит к форме ™ с Kcpl, т. е. уменьшается щирина проплавления при постоянной высоте шва. И только уменьшение при этом подачи проволоки и, как следствие, уменьшение количества капель металла и увеличение напряжения (длины) дуги, что ведет к увеличению ширины проплавления, возвращает коэффициент формы шва в нужное значение. Целью изобретения является повышен1:е качества шва в местах перекрытия при сварке плавящимся электродом под слоем флюса и повышение производительности. Поставленная цель достигается тем, что согласно способу дуговой сварки неповоротных стыков труб, при котором в начале и конце шва изменяют скорость подачи сварочного электрода, причем в начале шва эту скорость увеличивают до номинальной, а в конце шва - уменьшают с номинальной до нуля, одновременно с изменением скорости подачи сварочного электрода в начале и в конце шва изменяют и скорость сварки, при этом в начале шва сварку ведут со скоростью на 30-50% больше номинальной и скоростью подачи сварочного электрода на 30-70% меньше номинальной, а в конце шва - скорость сварки увеличивают до скорости в начале шва. На фиг. 1 изображена конструкция свариваемого кольцевого неповоротного стыка; на фиг. 2 - схема подачи электродной проволоки в стык; на фиг. 3 - циклограмма данного способа дуговой сварки плавяш,имся электродом. Схема содержит трубную решетку 1, ввариваемую трубу 2, электродную проволоку 3, токоподводящий мундштук 4. На циклограмме даны график 5 изменения скорости сварки, график 6 изменения скорости подачи электродной проволоки, момент 7 возбуждения дуги, начало 8 перекрытия и заварки кратера. Кроме того, обозначены внешний диаметр D ввариваемой трубы 2, внутренний диаметр д ввариваемой трубы 2, ширина а основания разделки, высота б разделки, допустимый зазор в между трубной решеткой 1 и ввариваемой трубой 2, угол л разделки кромки, угол ft наклона сварочной проволоки 3, расстояние г между мундуштуком 4 и верхней поверхностью трубной решетки 1, длина I начального утолшения 5 сварочного шва и высота ж засыпки флюса. Способ дуговой сварки плавяш.имся электродом осушествляют следуюшим образом. В начале сварочного процесса на электродную проволоку подают сварочное напряжение в зависимости от требуемого подъема сварочного шва; скорость сварки устанавливают на 30-50% больше номинальной, дальнейшее увеличение начальной скорости сварки ведет к нестабильному возбуждению дуги. Одновременно устанавливают скорость подачи электродной проволоки 3 на 30- 70% от номинальной и направляют ее с этой скоростью до соприкосновения с изделием. При меньшей скорости подачи электродной проволоки 3 наблюдается нестабильное возбуждение дуги, ее склонность к переходу на кромку разделки под воздействием флюса, а значительное увеличение скорости подачи электродной проволоки 3 приводит к ухудшению возбуждения электрической дуги. Время, в течение которого изменяются начальные режимы сварки, зависит от требуемой длины начального участка сварочного шва и находится в пределах 2-6 с. За это время после зажигания дуги одновременно плавно уменьшают скорость сварки и увеличивают скорость подачи электродной проволоки до номинальных величин. При перекрытии и заварке кратера одновременно плавно увеличивают скорость сварки на 30-50% и уменьшают скорость подачи электродной проволоки 3 до нуля в течение 3-10 с, после обрыва дуги отключают сварочное напряжение. Благодаря этому количество расплавленного металла и величичина сварочной ванны постепенно умень шаются, расплавленный металл находится на поверхности, сварочная ванна «мелеет при кристаллизации не образуется усадочной раковины, кратера. При перекрытии и заварке кратера, подбирая необходимое время изменения 3-10 с скорости подачи электродной проволоки 3, скорости сварки, устанавливают требуемое формирование сварочной ванны и перекрытия сварочного шва. Пример. Вваривали трубы в требную решетку с предварительной разделкой кромок (см. фиг. 1), где а 4±0,5; б в 0,5; о 30° под сварку кольцевых двухпроходных швов плавящимся электродом С 2 мм Св - 0,8 Г 2 с под слоем флюса АН - 348 сварочным автоматом СА 118 М с источником тока ПСО 500. На фиг. 1 изображен вид разделки, где 1- трубная решетка СТ- 10ХСНД ; 2- ввариваемая труба СТ 10ХНМА Д 136 мм, д 120 мм. Электродную проволоку направляли под углом ft 20-25° к трубе (фиг. 2). Расстояние между токопроБОДящим мундштуком 4 и трубной решеткой 1 устанавливали г 204-22 м (фиг. 2), затем разделку (фиг. 1) засыпали флюсом высотой Ж 15-18 мм (фиг. 2). Далее производили формирование начала сварочного шва со скоростью сварки УСЬ 27,3 м/ч и с подачей электродной проволоки Vnp 100 м/ч напряжение холостого хода устанавливали 60 в, при этом сварочный ток был 180-f200 А, после возбуждения дуги (фиг. 3 поз 7) ток плавно увеличивался за 2 с до 360 А, а скорость сварки поз. 5 уменьшилась до VCB 20 м/ч за 3 с. Удаление корки шлака из разделки наблюдалось хорошим, начало сварочного шва было плавным. В процессе перекрытия сварочного шва и заварки кратера (фиг. 3 поз. 8) одновременно скорость сварки поз. 5 УСЬ ) плавно увеличивали с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ окончания процесса автоматической сварки плавящимся электродом | 1987 |

|

SU1542737A1 |

| Способ сварки замкнутых швов плавящимся электродом | 1985 |

|

SU1299729A1 |

| Способ дуговой сварки плавящимся электродом | 1978 |

|

SU1459849A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ заварки кратера | 1985 |

|

SU1292958A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| Способ сварки труб с трубной решеткой | 1981 |

|

SU1007881A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом с шаговым перемещением | 1980 |

|

SU889334A1 |

СПОСОБ ДУГОВОЙ СВАРКИ НЕ ПОВОРОТНЫХ СТЫКОВ ТРУБ, при котором в начале и конце шва изменяют скорость подачи сварочного электрода, причем в начале шва эту скорость увеличивают до номинальной, а в конце - уменьшают с номинальной до нуля, отличающийся тем, что, с целью повышения качества шва в местах перекрытия при сварке плавяшимся электродом под слоем флюса и повышения производительности, одновременно с изменением скорости подачи сварочного электрода в начале и конце шва изменяют и скорость сварки, при этом в начале шва сварку ведут со скоростью на 30-50 /о больше номинальной и скоростью подачи сварочного электрода на 30-70% меньше номина-рьной, а в конце шва скорость сварки увеличивают до скорости в начале шва. (Л О) оо

| Патент США № 3005903, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-23—Публикация

1980-09-01—Подача