Изобретение относится к производству строительных материалов, а именно к производству асбестоцементных изделий.

Известен способ изготовления асбестоцеме11тных изделий без возврата в производство асбестоцементных отходов tlj.

Недостатком указанного способа являются большие потери сырья, заг рязнение окружающей среды отходами производства. При производстве шифера потери сырья составляют 2%, при производстве труб до 5%, муфт до 15%.

Наиболее близким к предлагаемому является способ изготовления асбестоцементных изделий, согласно которому асбестоцементные отходы из заводских отвалов измельчают в состоянии естественной в две стадии до- размера частиц О-О-, 5 мм и добавляют в асбестоцементную массу 2.

Однако в результате гидратации и .твердения цемента при хранении отходов ухудшаются их вяжущие и армирующие свойства. Переработка отходов непосредственно после их образования невозможна из-за их высокой влажности, что приводит к забиванию оборудования отходами. Введение отходов в асбестоцементную массу приводит к снижению прочнос,ти изделий вследствие низких пхз сравнению с асбестом и цементом-вяжущих и армирующих свойств отходов поэтому добавка каждого процента отходов приводит к снижению прочности на 1,2-1,4%.

Цель изобретения - повышение ударной вязкости и прочности при изгибе.

Поставленная цель достигается тем, что согласно способу изготовления асбестоцементных изделий, включающем помол твердых асбестоцементных отходов, введение измельченных отходов в асбестоцементную смесь и последующее формование, твердые асбестоцементные отходы перед помолом сушат не позднее суток с момента нх образования при 100-500°С до влажности 2-8%, а после помола вводят асбестоцементную смесь в количестве 2-10 мас.% вместо равного количества цемента.

Переработку отходов необходимо производить не позднее суток с момента их образования, так как в асбестоцементных отходах непрерывно идет процесс гидратации цемента, что ухудшает их вяжущие и армирующие свойства.

Сушка отходов до влажности 2-8% необходима, так как свежеполученные отходы имеют влажность 15-18%, а существующее помольное оборудование не позволяет размалывать материалы с влажностью свьлие 10%. При уменьшении влажности отходов снижаются затраты энергии на их помол. Сушка до влажности ниже. 2% связана с рядом технических трудностей и экономически не оправдана. Температура сушки определяется следующими условиями: при уменьшении температуры ниже . увеличивается продолжительность сушки, при зтом увеличивается степень гидратации отходов, снижаются их армирующие и вяжущие свойства, увеличение температуры сушки свыше 500°С недопустимо из-за потери асбестом армирующих свойств при нагревании свыше .

Улучшение механических свойств асбестоцементных изделий при замене 2-10% цемента асбестоцементными отходами объясняется следующими причинами. При введении молотых твердых асбестоцементных отходов вместо равного количества цемента увеличивается общее содержание асбестового волокна в массе, а это, в свою очередь, приводит к увеличению ударной вязкости изделий. Замена асбестоцементными отходами свыше 10% цемента нежелательна, так как может привести к снижению объемной массы изделия. При замене асбестоцементньдми отходами менее 2% цемента физико-механические показатели изделий не отличаются от показателей изделий без добавки отходов .

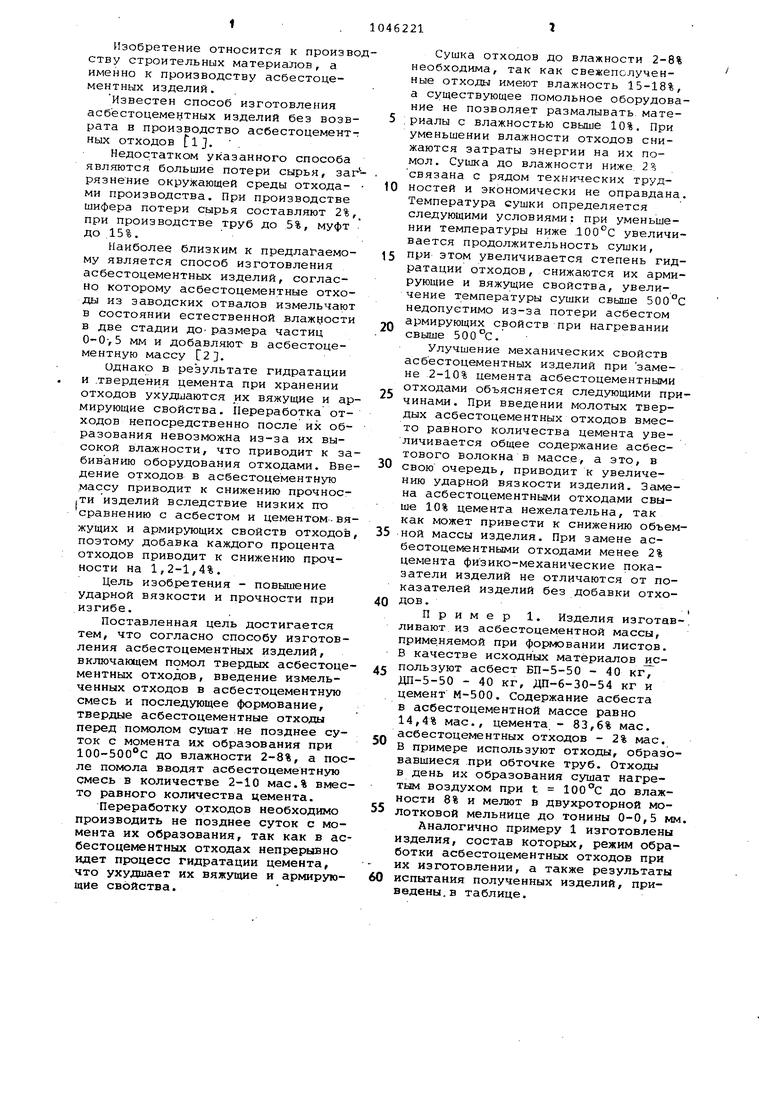

Пример 1. Изделия изготав ливают из асбестоцементной массы, приме.няемой при формовании листов. В качестве исходных материалов используют асбест БП-5-50 - 40 кг, ДО-5-50 - 40 кг, да-б-30-54 кг и цемент М-500. Содержание асбеста в асбестоцементной массе равно 14,4% мае., цемента. - 83,6% мае. асбестоцементных отходов - 2% мае. В примере используют отходы, образовавшиеся при обточке труб. Отходы в день их образования сушат нагретым воздухом при t 100°С до влажности 8% и мелют в двухроторной молотковой мельнице до тонины 0-0,5 м

Аналогично примеру 1 изготовлены изделия, состав которых, режим обработки асбестоцементных отходов при их изготовлении, а также результаты испытания полученных изделий, приведены, в таблице.

Таким образом, замена до 10% цемента асбестоцементными отходами по предлагаемому способу позволяет заметно увеличить ударную вязкость, что приводит к улучшению транспорта40 бельности изделия, снижается бой при монтаже и транспортировке. Одновременно решается проблема охраны окружающей среды, утилизируются (твердые отход асбвстоцем нтной лассы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления асбестоцементных изделий | 1987 |

|

SU1502314A1 |

| Сырьевая смесь для изготовления строительных изделий | 1987 |

|

SU1518321A1 |

| СПОСОБ В.С.ЮРКИНА ПРОИЗВОДСТВА ВОЛОКНИСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2005597C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЦЕМЕНТНОГО ВЯЖУЩЕГО | 1999 |

|

RU2165399C1 |

| Способ изготовления асбестоцементных изделий с древесно-волокнистым наполнителем | 1982 |

|

SU1071614A1 |

| Способ изготовления многослойных асбестоцементных изделий | 1980 |

|

SU945128A1 |

| Способ приготовления экструзионной асбестоцементной смеси | 1988 |

|

SU1583397A1 |

| Смесь для изготовления асбестоцементных изделий | 1982 |

|

SU1130550A1 |

| Масса для изготовления асбестоцементных изделий | 1973 |

|

SU455930A1 |

| СПОСОБ ПРОИЗВОДСТВА АСБЕСТОЦЕМЕНТНОЙ ПЛИТЫ ПОД ФАСАД | 2002 |

|

RU2232151C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ, включающий помол твердых асбестоцементных отходов, введение измельченных отходов в асбестоцементную смесь и последующее формование, отличающийся тем, что, с целью повышения ударной вязкости и прочности при изгибе, твердые асбестодементные отходы перед помолом сушат не позднее суток с момента их образования при 100-500°С до влажности 2-8%, а после помола вводят в асбестоцементную смесь в количестве 2-10 мас.% вместо равного количества цемента. Iw I EffiSBB

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Беркович Т.М | |||

| Основы технологии асбестоцемента | |||

| М., Стройиздат, 1979, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оберинг К | |||

| Суховски | |||

| Использование твердых отходов асбестоцементного производства.- Aufberetton(js TecfiMck, 1978, 19, lo, Ci 453f5 (прототипН | |||

Авторы

Даты

1983-10-07—Публикация

1982-10-12—Подача