Изобретение относится к изготовлению огнеупорных изделий, предназначенных для разливки металлов, в частности, при получении ленты из аморфных и микрокристаллических сплавов, для изготовления шиберных затворов и т.д.

Известны массы графитошамотного состава, содержащие корунд и фосфатную связку. Однако повышенное (за счет шамота) содержание стеклофазы обуславливает недостаточно высокие термические свойства огнеупоров,, в частности температуру деформации под нагрузкой (в первом случае) и термостойкость, а также сравнительно высокий коэффициент термического расширения.

Наиболее близким к изобретению является графитсодержащий состав, содержащий, мае. % (в пересчете на состав без воды): цирконовый концентрат П - 16,4; корунд 16,3 - 22; графит 16,3 - 22; огнеупорная глина 16,4 - 22; ортофосфорная кислота 0,9 - 2,2; кварцит 39,1 - 15,4.

Недостатками безобжигового огнеупо- ра данного состава являются недостаточно высокие термостойкость, температуры деформации под нагрузкой и сравнительно высокая окисляемость графита. Деформируемость при более низких температурах объясняется жидкой фазой связки тройного состава SI02 - АЬОз - ZrOa, т.е. ее более низкоэвтектическим состоянием. Примене2

ГО

ю о о

ние кремнеземистого компонента в виде кварцита вызывает за счет его полиморфных превращений рост материала при нагревании, при этом снижается термостойкость огнеупора и за счет нарушения микроструктуры черепка увеличение степени выгорания графита. Состав массы не обеспечивает получения огнеупора с низким коэффициентом термического расширения.

Целью изобретения является повышение термостойкости, температур деформации под нагрузкой и снижение окисляемости углерода. Для достижения указанной цели огнеупорная масса содержит, мае. %: фосфатная связка 3 - 7; графит 10 - 25; корунд 15 - 26; карбид кремния 7 - 20; плавленный кварц 14 - 33; огнеупорная глина - остальное.

В составе предусматривается введение таких высокотермостойких материалов как плавленный кварц и карбид кремния, которые в сочетании с графитсодержащей составляющей массы, образуют термостойкий огнеупор.

Повышение температур деформации под нагрузкой обусловлено введением в состав массы карбида кремния, повышающего жесткость огнеупорного каркаса, при этом повышается концентрация корунда в мелкозернистой части массы алюм.осиликатного состава.

Низкая окисляемость углерода в предлагаемом составе обеспечивается применением достаточно высокого содержания глины (15 - 25%), обволакивающей (в сочетании с корундом) высокоглиноземистой связкой графит, при этом объемопостоянство наполнителя (карбида кремния и плавленного кварца) при нагревании не нарушают сплошность структуры, а присутствие карбида кремния создает в процессе нагревания восстановительную атмосферу, препятствующую выгоранию графита.

Диапазоны концентраций компонентов в массе выбраны из следующих соображений: снижение содержания, графита менее 10% резко снизит шлако-металлоустойчи- вость огнеупора. Повышенное содержание графита (более 25%) ослабляет структуру материала и его прочностные характеристики. Снижают прочностные характеристики, недостаточное содержание глины (менее 15%) и корунда (менее 15%), а также фосфатной связи (не менее 3%), при этом недостаточное содержание глины и корунда способствует повышенному выгоранию графита. Чрезмерно высокое содержание связки - глины (более 25%), корунда (более 26%), и фосфатной связки (более 7%) вызывает

повышенную усадку массы, при этом нарушается сплошность массы и соответственно повышается степень выгорания графита. Снижение содержания карбида кремния

(менее 7%) и плавленного кварца (менее 14%) затрудняет получение плотных изделий из-за недостаточности заполнителя, при этом наблюдается перепрессовка изделий. Чрезмерно высокое содержание напол0 нителя (более 53%), в том числе карбида кремния (более 20%) и плавленного кварца (более 33%), даже при невысоком содержании (10%) графита приводит к низкому(37%) содержанию комплексной связки и, соот5 ветственно, недостаточному обволакиванию графита связкой, а также низким прочностным характеристикам.

Улучшение качественных показателей предлагаемого огнеупора по сравнению со

0 свойствами известного огнеупора обусловлено введением карбида кремния в , количестве 7 - 20%, который в сочетании с корундом образует жесткий высокотемпературный каркас, снижающий деформируе5 мость огнеупора при высоких температурах, а также создает восстановительную атмосферу, препятствующую выгоранию графита. Введение в качестве кремнеземистого материала плавленного кварца в количестве 140 33% способствует в сочетании с карбидк- ремневой составляющей безусадочности и объемопостоянству материала и соответственно высокой термостойкости огнеупора. Применение карбида кремния и плав5 ленного кварца в составах огнеупорных масс известно, но неизвестно применение такого сложного графитсодержащего материала, сочетающего графит, глину, корунд, фосфатную связку, карбид кремния и

0 плавленный кварц в комплексе, обеспечивающего такие важнейшие для разливки металлов свойства как высокие термостойкость, температуры деформации под нагрузкой и сравнительно низкая степень

5 выгорания углерода.

П р и м е р . В качестве сырья для изготовления образцов применяют: карбид кремния (фракции 0,2 - 0,1 мм), корунд фракции менее 0,063 мм, плавленый кварц фрак0 ции 2 - 1 мм, глину огнеупорную ДН-1, графит тигельный, цирконовый концентрат КЦП, ортофосфорную кислоту плотностью 1,6 г/см и кварцит.

Смешение и увлажнение опытных масс

5 производят в лабораторных смесительных бегунах в следующем порядке: загрузка наполнителя (карбид кремния + плавленный кварц), увлажнение ортофосфорной кислотой и шликером, введение смеси глины с корундом и графитом и обработка массы в

течение 10 мин. Влажность масс в пределах 5-8%.

Прессуют образцы на лабораторном гидравлическом прессе при удельном давлении 50 МПа.

Сушат образцы при 120°С до остаточной влажности не более 1 % с последующей термообработкой в электропечи при 520°С с выдержкой при конечной температуре 4 ч. Часть образцов от каждого из составов, предназначенных для определения температур деформации под нагрузкой, обжигают при 1400°С в засыпке коксиком с выдержкой 4 ч.

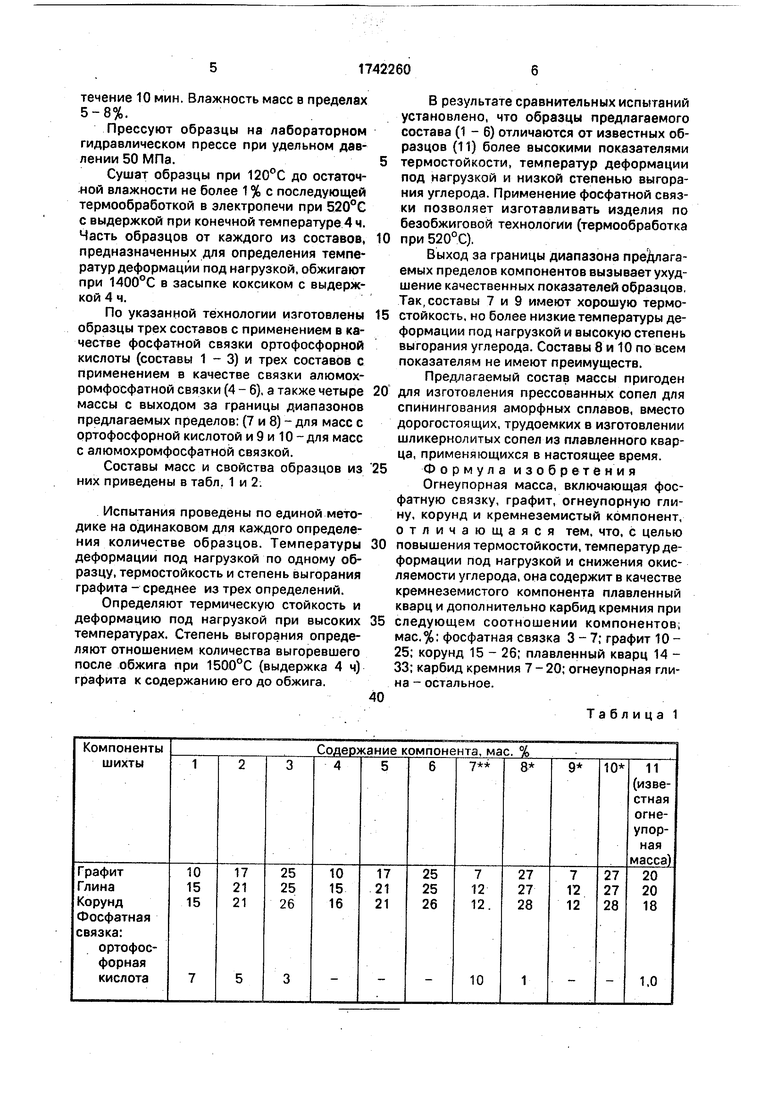

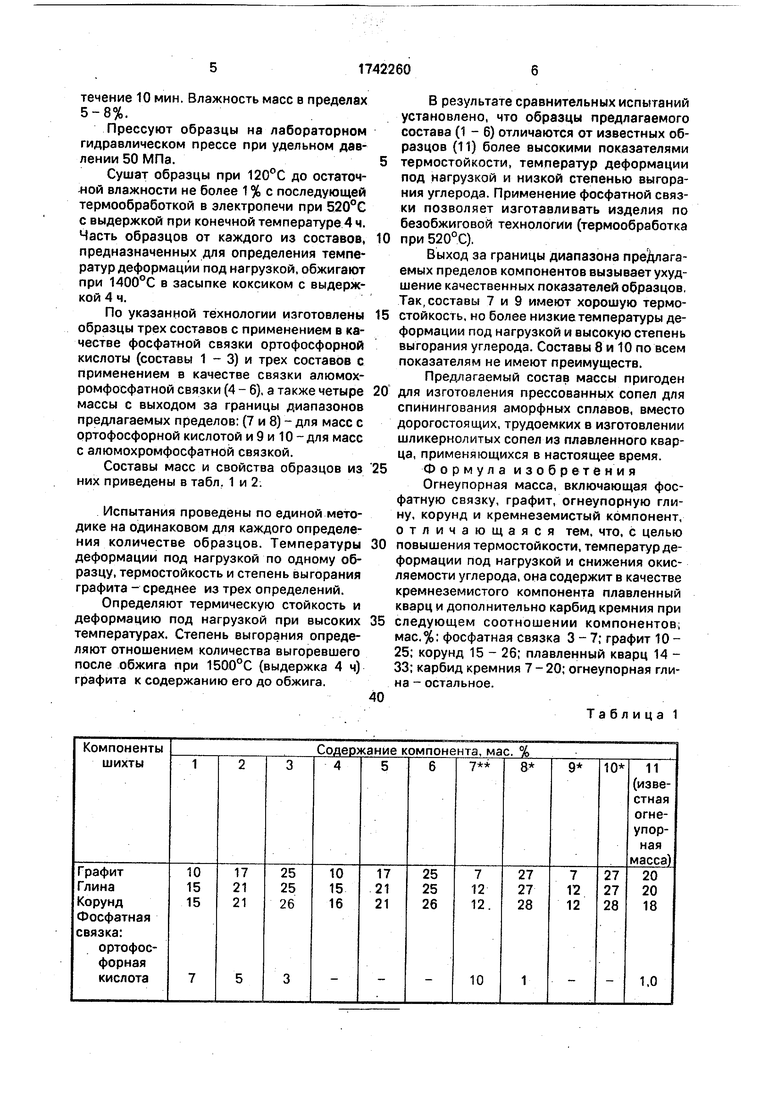

По указанной технологии изготовлены образцы трех составов с применением в качестве фосфатной связки ортофосфорной кислоты (составы 1 - 3) и трех составов с применением в качестве связки алюмох- ромфосфатной связки (4 - 6), а также четыре массы с выходом за границы диапазонов предлагаемых пределов: (7 и 8) - для масс с ортофосфорной кислотой и 9 и 10 -для масс с алюмохромфосфатной связкой.

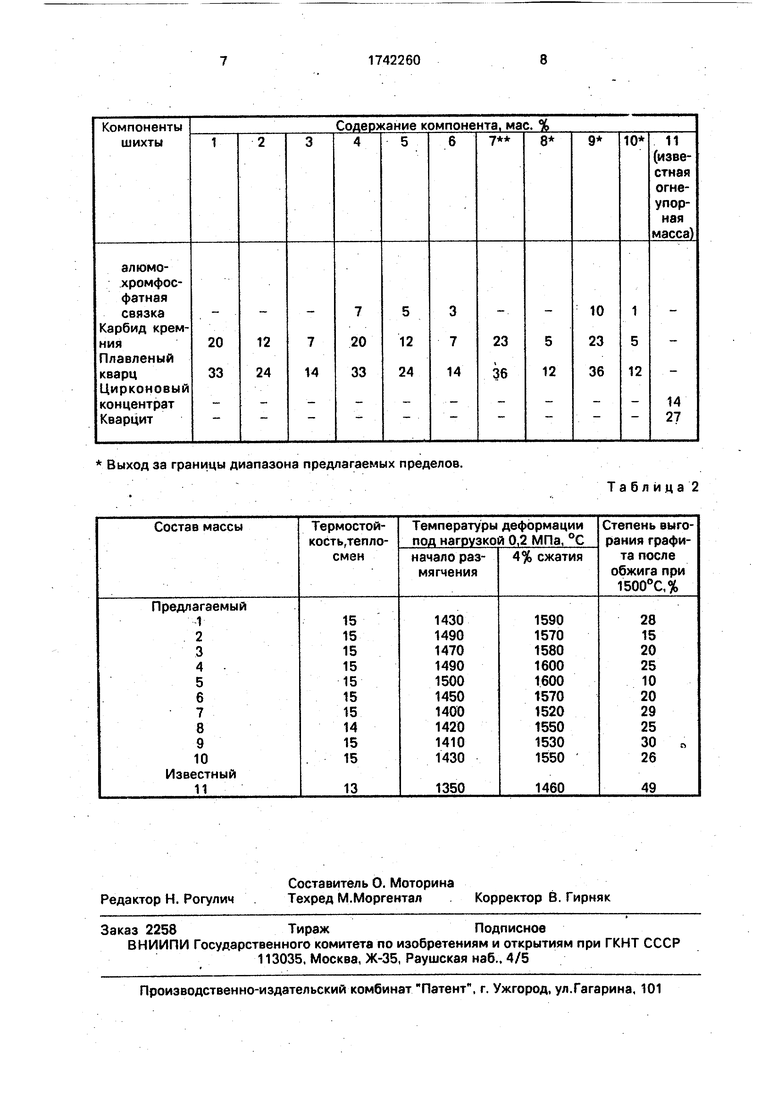

Составы масс и свойства образцов из них приведены в табл. 1 и 2.

Испытания проведены по единой методике на одинаковом для каждого определения количестве образцов. Температуры деформации под нагрузкой по одному образцу, термостойкость и степень выгорания графита - среднее из трех определений.

Определяют термическую стойкость и деформацию под нагрузкой при высоких температурах. Степень выгорания определяют отношением количества выгоревшего после обжига при 1500°С (выдержка 4 ч) графита к содержанию его до обжига.

5

10

5 0

5

0

5

0

В результате сравнительных испытаний установлено, что образцы предлагаемого состава (1 - 6) отличаются от известных образцов (11) более высокими показателями термостойкости, температур деформации под нагрузкой и низкой степенью выгорания углерода. Применение фосфатной связки позволяет изготавливать изделия по безобжиговой технологии (термообработка при 520°С).

Выход за границы диапазона предлагаемых пределов компонентов вызывает ухудшение качественных показателей образцов. Так, составы 7 и 9 имеют хорошую термостойкость, но более низкие температуры деформации под нагрузкой и высокую степень выгорания углерода. Составы 8 и 10 по всем показателям не имеют преимуществ.

Предлагаемый состав массы пригоден для изготовления прессованных сопел для спинингования аморфных сплавов, вместо дорогостоящих, трудоемких в изготовлении шликернолитых сопел из плавленного кварца, применяющихся в настоящее время.

Формула изобретения

Огнеупорная масса, включающая фосфатную связку, графит, огнеупорную глину, корунд и кремнеземистый компонент, отличающаяся тем. что, с целью повышения термостойкости, температур деформации под нагрузкой и снижения окис- ляемости углерода, она содержит в качестве кремнеземистого компонента плавленный кварц и дополнительно карбид кремния при следующем соотношении компонентов, мас.%: фосфатная связка 3 - 7; графит 10 - 25; корунд 15 - 26; плавленный кварц 14 - 33; карбид кремния 7 - 20; огнеупорная глина - остальное.

Таблица 1

Выход за границы диапазона предлагаемых пределов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1046225A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1024440A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| Огнеупорная масса | 1979 |

|

SU833865A1 |

| Огнеупорная масса | 1976 |

|

SU585141A1 |

| ГРАФИТО-ОКСИДНЫЙ ОГНЕУПОР | 2014 |

|

RU2555167C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2142442C1 |

Изобретение относится к изготовлению графитсодержащих огнеупоров для разливки металлов. Состав может применяться для изготовления керамических элементов установок спинингования аморфных и микрокристаллических лент, шиберных затворов и др. огнеупоров. Огнеупорная масса содержит, мас.%: фосфатная связка 3 - 7; графит 10 - 25; корунд 15-20; плавленный кварц 14 - 33; карбид кремния 7 - 20; огнеупорная глина - остальное. Огнеупорную массу готовили следующим образом. В смесительные бегуны загружают наполнитель (карбид кремния + плавленный кварц), увлажняют ортофосфорной кислотой и шликером, вводят смесь глины с корундом и графитом и обрабатывают массу в течение 10 мин. Термостойкость массы - 15 теплосмен, степень выгорания графита после обжига при 1500°С 28%. 2 табл. сл С

Таблица 2

| Огнеупорная набивная масса | 1978 |

|

SU742410A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная набивная масса | 1984 |

|

SU1268551A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-23—Публикация

1990-10-08—Подача