С54) ОГНЕУПОРНАЯ ОБМАЗКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная защитная обмазка | 1980 |

|

SU937107A1 |

| Огнеупорная обмазка | 1982 |

|

SU1081151A1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1046225A1 |

| ТЕПЛОИЗОЛИРУЮЩИЙ И ТЕПЛОПРОВОДНЫЙ БЕТОНЫ НА АЛЮМОФОСФАТНОЙ СВЯЗКЕ (ВАРИАНТЫ) | 2011 |

|

RU2483038C2 |

| Огнеупорный раствор | 1979 |

|

SU881068A1 |

| Огнеупорная защитная обмазка | 1982 |

|

SU1096249A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1977 |

|

SU697452A1 |

| Огнеупорный раствор для кладки свода печей | 1977 |

|

SU654574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

I

Изобретение относится к технологии огнеупоров, в частности огнеупорных обмазок твердеющих при обЫчных температурах и включающих алюмосиликатный наполнитель, магнезитовый порошок, фосфатную связку и добавки, увеличиваюидае адгезию, прочность и может быть использовано в качестве обмазок для шамотных огнеупоров и жаростойких алюмосиликатных бетонов в футеровках раззтачиых тепловых агрегатов в металлургической, химической и промышленности строительных материалов.

Известна огнеупорная обмазка, включающая шамотный порошок, ортофосфорную кислоту, шламовые отходы электрокорунда.

Однако данная обмазка характеризуется недостаточной прочностью и адгезией к бетону.

Цель изобретения - повыше1ше прочности , и адгезии к огнеупору.

Это достигается тем, что огнеупорная обмазка, включающая шамотный порошок, ортофосфорную кислоту, шламовые отходы электрокоруняа, дополнительно содержит магнезитовый пороиюк и цирконовый концентрат

при следующем соотношениикомпонентов,

вес.%;

ШамотньШ порошок35-38

Ортофосфорная кислота37-39 Шламовые отхощ 1

злектрокорунда13-18

Магнезитовый порошок4-8

Цирконовый концентрат3-5

При совместном использовании в составе

10 огнеупорной обмазки шламовых отходов электрокорунда и магнезитового порошка температура термообработки снижается до 150-200°С. После нагрева до 200°С прочвюсть достигает 230-290 кгс/см. Кроме того, огне

15 упорная обмазка твердеет и без нагреву после выдержки 5-7 дн при обычных температурах. Повышается также термическая стойкость и износостойкость обмазки за счет введения в состав двух разнородных кристал20лических фаз, таких как корунд в шламовых отходах и циркон в цирконовом концентрате.

Характеристика исходных материалов.

3903350

Шламовые отходы производства электрокорунда должны содержать не менее 70% AljOj, содержание частиц менее 63 мкм должно составлять 60-75%. Для использования в качестве компонента обмазки шламовые отходы высушиваются и просеиваются через сито № 1 для отделения комков.

Шамотный порошок класса Б не должен содержать зерен свыше 1 мм более 5%, содержание частиц менее 63 мкм должно составлять 50-70%.

; Магнезитовый порошок (металлургический магнезит) применяется следуюшего гранулометрического состава:

Размер отверстийЧастные остатки, %

в свету, мм

0,8

1,5

5,1

11,3

38,5

27,1

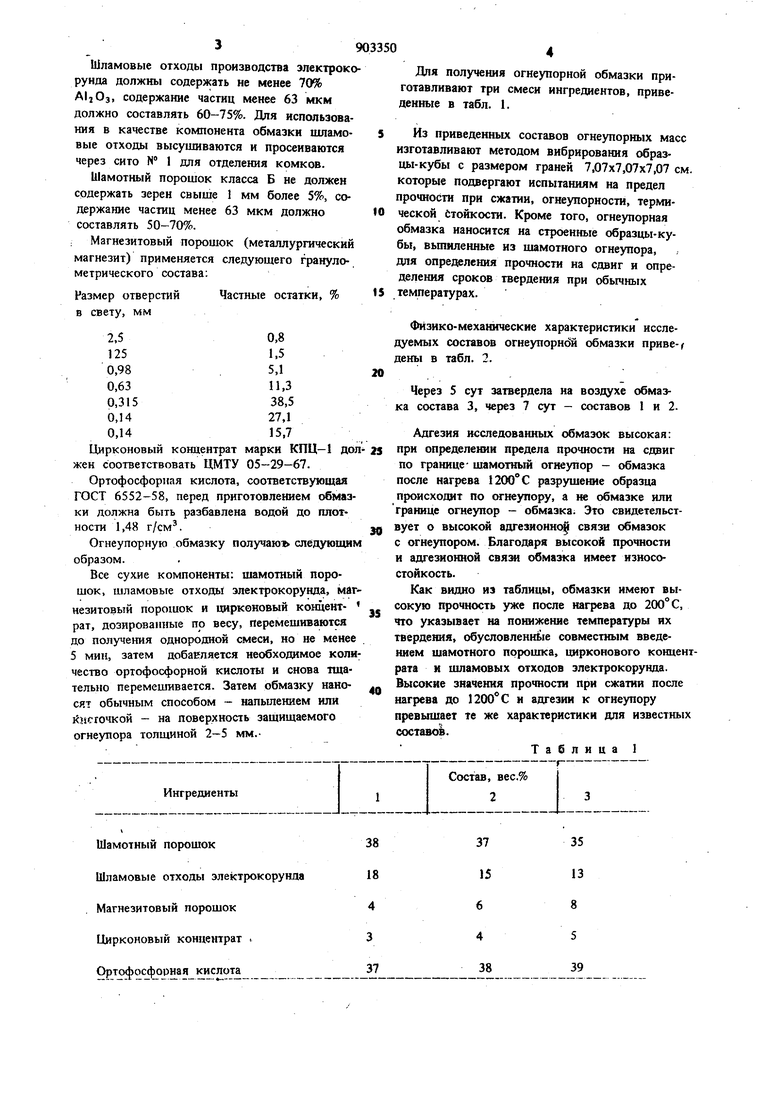

15,7 Цирконовый концентрат марки КПЦ-1 дол жен соответствовать ЦМТУ 05-29-67. Ортофосфорная кислота, соответствующая ГОСТ 6552-58, перед приготовлением обмазки должна быть разбавлена водой до плотности 1,48 г/см. Огнеупорную обмазку получаю следующим образом. Все сухие компоненты: шамотный порошок, шламовые отходы электрокорунда, магнезитовый порошок и цирконовый концентрат, дозированные по весу, перемешиваются до получения однородной смеси, но не менее 5 мин, затем добавляется необходамое коли чество ортофосфорной кислоты и снова тщательно перемешивается. Затем обмазку наносят обычным способом - напылением или йнсгочкой - на поверхность защищаемого огнеупора толщиной 2-5 мм.Для получения огнеупорной обмазки приготавливают три смеси ингредиентов, приведенные в табл. 1.

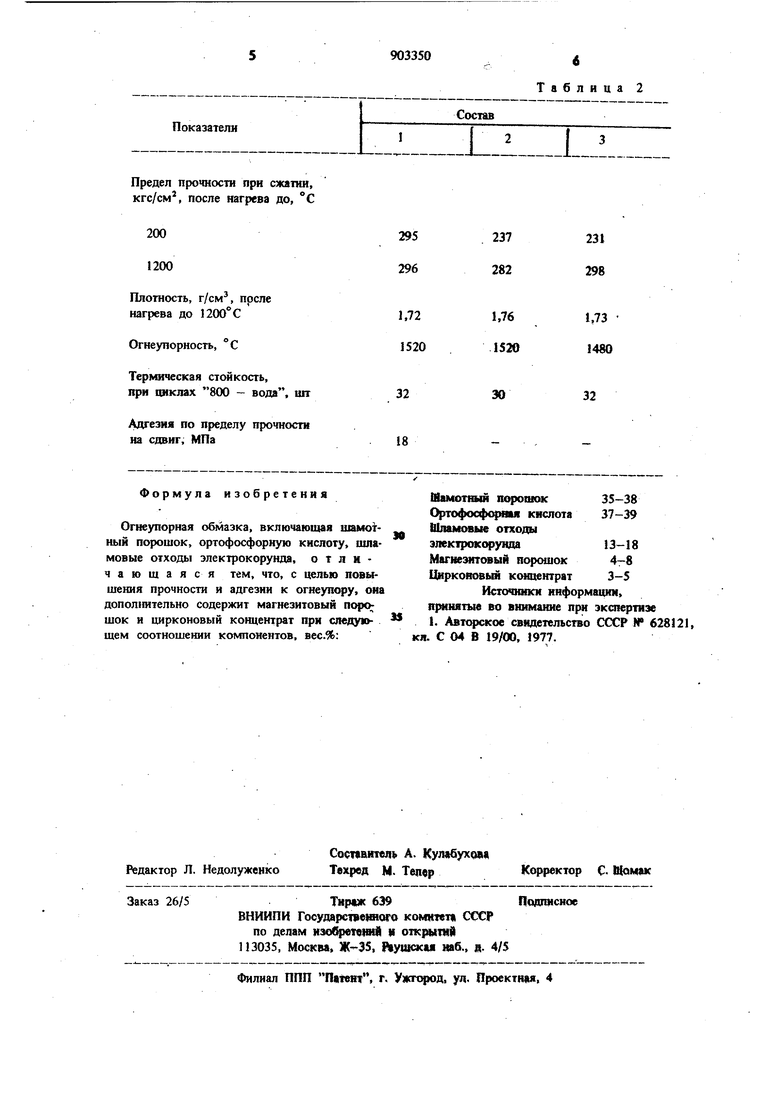

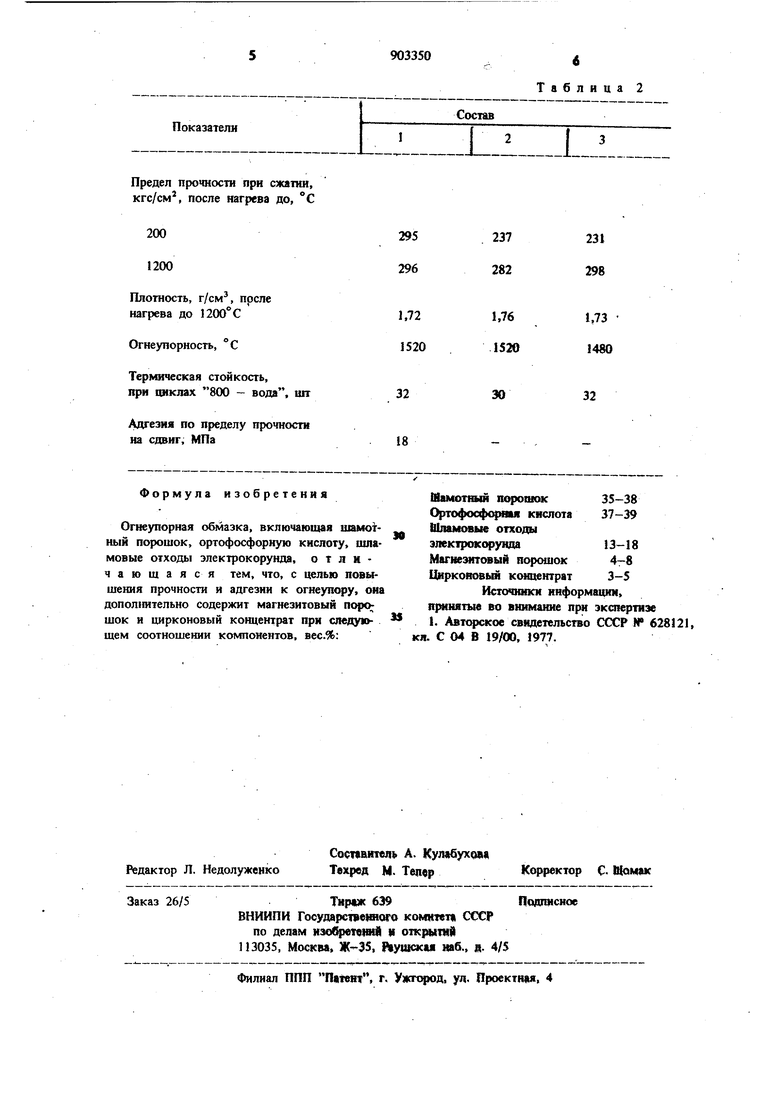

Из приведенных составов огнеупорных масс изготавливают методом вибрирования образцы-кубы с размером граней 7,07x7,07x7,07 см. которые подвергают испытаниям на предел прочности при сжатии, огнеупорности, термической Стойкости. Кроме того, огнеупорная обмазка наносится на строенные образцы-кубы, вьшиленные из шамотного огнеупора, для определения прочности на сдвиг и определения сроков твердения при обычных

температурах.

Физике-механические характеристики исследуемых составов огнеупорной обмазки приведены в табл. 2.

Через 5 сут затвердела на воздухе обмаэка состава 3, через 7 сут - составов 1 и 2.

Адгезия исследованных обмазок высокая: Ри определении предела прочности на сдвиг по границе- шамотный огнеупор - обмазка после нагрева 1200° С разрушение образца прсдасходит по огнеупору, а не обмазке или границе огнеупор - обмазка. Это свидетельствует о высокой адгезионнс связи обмазок с огнеупором. Благодаря высокой прочности и адгезионной связи обмазка имеет износостойкость. Как видно из таблицы, обмазки имеют высокую прочность уже после нагрева до 200° С, что указывает на понижение температуры их твердения, обусловленнЬ1е совместным введением щамотного порошка, цирконового концентрата и шламовых отходов злектрокорунда. Высокие значения прочности при сжатии после нагрева до 1200 С и адгезии к огиеупору превышает те же характеристики для известных составов. Таблица 1

Предел прочности при сжапш, кгс/см, после нагрева до, °С

200 1200

Плотность, г/см, после нагрева до 1200°С

Огнеупорность, С

Термическая стойкость,

при циклах 800 - вода, шт

Адгезия по пределу прочности на сдвиг, МПа

Формула изобретения

Огнеупорная обмазка, включающая шамотный порошок, ортофосфорную кислоту, шламовые отходы электрокорунда, о т л и чаюшаяся тем, что, с целью повышения прочности и адгезии к огнеупору, оиа допол1штельно содержит магнезитовый пор(ь шок и цирконовый концентрат при следуюшем соотношении компонентов, лес.%:

Таблица 2

237

231 282 298

1,76

1,73 1520 1480

ЭО

32

Шамотный порошок35-38

Ортофосф и1 кислота 37-39 Шламовые отходы электрокорунда13-18

Магнежтовый порошок4-8

Циркояовый концентрат 3-5

Источюоси информации, во внимание при экспертизе I. Авкфское свидетельство СССР № 628121, л. С 04 В 19/00, 1977.

Авторы

Даты

1982-02-07—Публикация

1980-02-04—Подача