Изобретение относится к металлургии и может быть использовано в машиностроении.

Известна сталь, содержащая, вес.% углерод 0,10-0,25; кремний 0,10-0,40 марганец 0,20-0,60; хром 1,30-1,70 никель 2,0-4,40; молибден 0,10-0,40 кобальт 0,06-0,90, железо осталь- ное и 13 .

Сталь обладает высокой поверхностной твердостью и износостойкостью после цементации до 0,8%, бла годаря низкому содержанию ос.таточного аустенита в цементированном слое. Эта сталь имеет низкую прокаливаемость и ударную вязкость.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь, содержащая, вес.%: углерод 0,22-0,28, марганец О,6-0,9J кремний 0,2-2,0; хром 1,8-2,о; никель 0,6-0,9, вольфрам 0,4-0,6, молибден 0,3-1,8; ниобий 0,01-0,03; титан 0,01-0,05; бор 0,001-0,002; церий 0,001-0,1; железо остальное 2 J.

Эта сталь имеет недостаточную прокаливаемость и эксплуатационную стойкость-.

Целью изобретения является повыше Ние прокаливаемости и эксплуатационных свойств стали.

Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, 6opjтитан, вольфрам и желеj3O, дополнительно содержит кобальт, при следующем соотношении компонентов, вес.%:

Углерод0,1.0-0,25

Кремний0,10-0,40

Марганец0,20-0,90

ХРОМ0,50-1,70

Никель0,50-4,40

Молибден0,05-0,40

Бор0,001-0,005

Титан0,002-0,04

Вольфрам0,10-0,80

0,06-0,40

Кобальт Остальное Железо

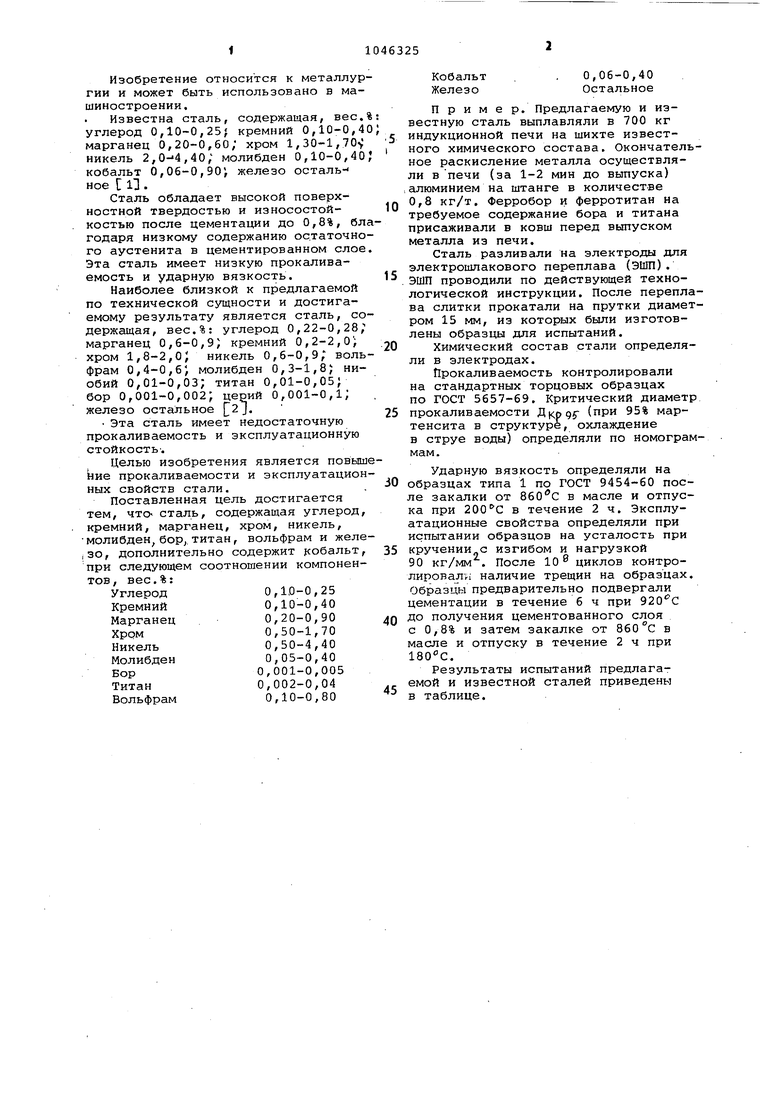

Пример. Предлагаемую и известную сталь выплавляли в 700 кг индукционной печи на шихте известного химического состава. Окончателное раскисление металла осуществляли впечи (за 1-2 мин до выпуска) ,алюминием на штанге в количестве 0,8 кг/т. Ферробор и ферротитан на требуемое содержание бора и титана присаживали в ковш перед выпуском металла из печи.

Сталь разливали на электроды для электрошлакового переплава (ЭШП). . ЭШП проводили по действующей технологической инструкции. После переплва слитки прокатали на прутки диамером 15 мм, из которых были изготовлены образцы для испытаний.

химический состав стали определяли в электродах.

Прокаливаемость контролировали на стандартных торцовых образцах по ГОСТ 5657-69. Критический диамет прокаливаемости Дкро (при 95% мартенсита в структуре, охлаждение в струе воды) определяли по номограмам.

Ударную вязкость определяли на образцах типа 1 по ГОСТ 9454-60 после закалки от в масле и отпуска при в течение 2 ч. Эксплуатационные свойства определяли при испытании образцов на усталость при кручении с изгибом и нагрузкой 90 кг/мм . После 10 циклов контролировали наличие трещин на образцах Образцы предварительно подвергали цементации в течение 6 ч при до получения цементованного слоя с 0,8% и затем эакалке от 860°С в масле и отпуску в течение 2 ч при 180С.

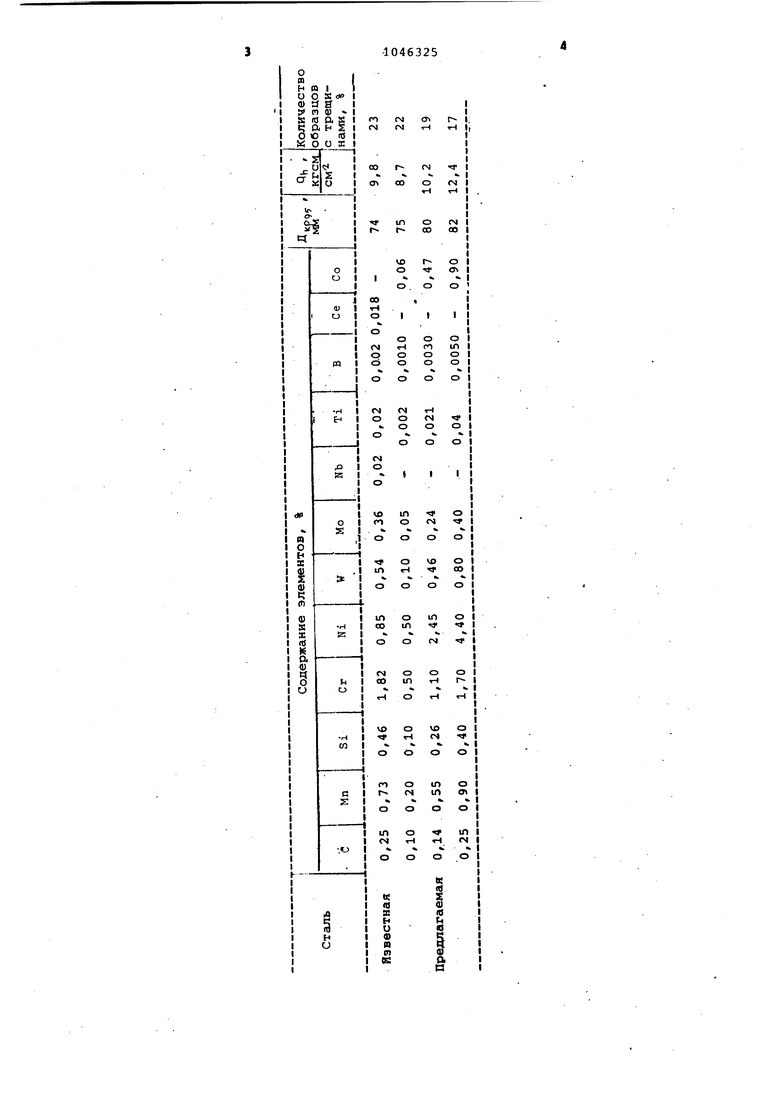

Результаты испытаний предлагаемой и известной сталей приведены в таблице.

$.1046325

Как следует из результатов иссле- ву образцов с трещинами) по сравнедования, предлагаемая сталь имеет ним с известной сталью.

.более высокую прокаливаемость и экс- экономический эффект в народном хоплуатационную стойкость (по количест- эяйстве составит 379 тыс.руб.

От внедрения предлагаемой стали

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1981 |

|

SU960308A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2079567C1 |

| Штамповая сталь | 1982 |

|

SU1077947A1 |

| ЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2007 |

|

RU2365664C1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2010 |

|

RU2448196C2 |

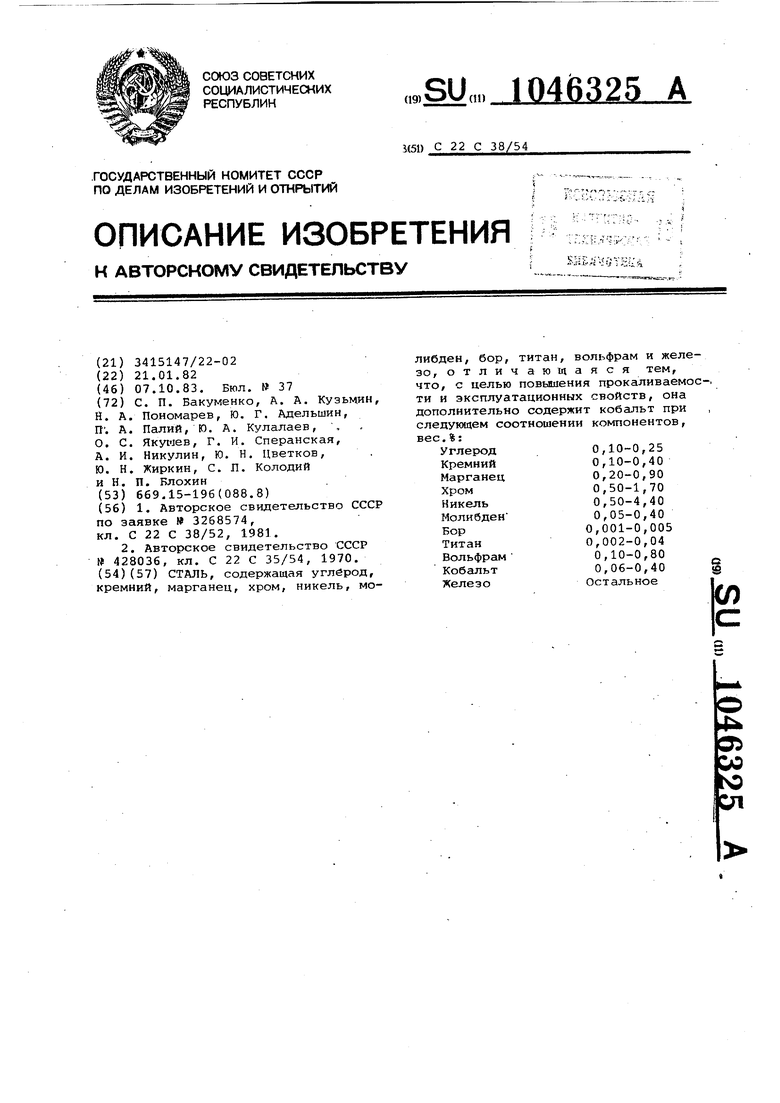

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, молибден, бор, титан, вольфрам и железо, отличающаяся тем, что, с целью повышения прокаливаемое-, ти и эксплуатационных свойств, она дополнительно содержит кобальт при следующем соотношении компонентов, вес.%: 0,10-0,25 Углерод 0,10-0,40 Кремний 0,20-0,90 Марганец 0,50-1,70 Хром 0,50-4,40 Никель 0,05-0,40 Молибден 0,001-0,005 Бор 0,002-0,04 Титан 0,10-0,80 Вольфрам 0,06-0,40 Кобальт Остальное Железо Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке 3268574, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СТАЛЬ | 1970 |

|

SU428036A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-07—Публикация

1982-01-21—Подача