(54) УГЛЕРОДСОДЕРЖАЩАЯ ПРЕССМАССА ДЛЯ ПОЛУЧЕНИЯ УГЛЕГРАФИГОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| Материал электрода-инструмента для электроэрозионной обработки | 1982 |

|

SU1284754A1 |

| Способ получения прессволокнита для изготовления высокотемпературного теплоизоляционного материала | 2021 |

|

RU2781193C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2433982C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ ЭКСПРЕСС-ОЦЕНКИ КАЧЕСТВА ГРАФИТИРОВАННОГО НАПОЛНИТЕЛЯ ПРИ СИЛИЦИРОВАНИИ ИЗДЕЛИЙ НА ЕГО ОСНОВЕ | 2011 |

|

RU2475462C2 |

| Композиция и способ изготовления на её основе изделий из армированного минеральными волокнами полимерного композиционного материала, плита, изготовленная этим способом, и устройство для её изготовления | 2023 |

|

RU2816147C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| Способ получения углеродсодержащих изделий | 1977 |

|

SU704895A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1990 |

|

RU1809725C |

Изобретение относится к углеродсодержащей прессмассе для получения крупногабаритных углеродных изделий, например прессформ горячего прессования, тигаей для плавки металлов, чаш щя .вьфаащвания кристаллов, изделий химаппаратуры и т.д. .

Известна углеродсодержащая прессмасса дая получения мелкозернистого углеродного материала, состоящая из углеродного наполнителя (прокаленный кокс фракций О - 0,15 мм) Г- 70 - 85 вес.% и полимерного связующего из смеси моно - и днфурфурилиденацетонов, взятых в весовом про-, центном соотношении 75-80 : 20-25 - остальное 111.,

Недостатком получаемого из этой прессмассы материала является то, что после обжига и графита,ции он обладает больпюй пористостью (11 - 16%).

Известна также углеродсодержащая прессмасса ДЛЯполучения углеродных изделий, включающая полимерное связующее, например, фенолформальдегидную смолу, в.зятую в количестве 5-25 вес.% и графитовьш порошок в качестве наполнителя 79-95вёс.% 2.

В известном способе применен графитовый порощок фракций от 0,05 до 0,16 мм.

Недостатком этого материала является большая пористость и недостаточно высокая прочность после обжига и графитации.

Известна углеродсодержащая прессмасса для получения углеродных изделий, вклкпаюш я, вес.%: порошок углеродаого наполнителя (нз феьолформаяьдегидной смолы, прэшедшей термообрабожу при 520-700 С - полукокс) - 20-60 и фенолформальдегидную сзлопу - 40-80 131.

Недостатком данной прессмассы является большая линейная усадка при карбонизации (10-16%), что не позволяет получать крупногабаритные изделия. Большая линейная уса.тка при обжиге является следствием низкой температуры обработки наполнителя и применения большого количества связующего (40-80%).

,, Целью изобретения является снижение брака по крупногабаритным углеродным изделиям, получен-, ным на основе настоящей прессмассы.

Сущность настоящего изобретения заключается в ЮМ, что углеродсодержащая прессмасса содержит углеродный наполнитель, фенолформальдегидную смолу, монофурфурилиденацетони дифурфурьлиденацетон при следующем соотношении компонен;тов, вес.

15-25 0,1-2,5 0,1-2,5 . Остальноб,

Оиь: рштельньк« признаком иредпожешш ярееrviaccb: является введекнс в состав связующего онофурф-урилидензцегона к рдфурфурилиденацеош,

В качестве угльрддаюго нштол.).дателя прессмасса от,ер;;шт прокгшошЕьй кокс, искусственный граит ШЙ1 терЬюанграцит фракции 0,04-1,5 мм.

Вт едеЕие ь-юкофзрфурялиденацетош и дафурурилиденацетона в прессмассу обусловлено тем,| то йрк ярессозаюш кругаюгабарютак заготовок я отрерновдаш связующего требуется длительное рекП; лрц этом пластичность прессмассы быстро cHEKaeT-./-.. унсткелии в частично отверждегoiv; (i:{jf-i-.i вознчклкп: дефекты, которые ойвигй пролвляюгся в виде трещины.

Ыоло.Ьурфури/ш кнаиеюн н рлфурфуршшденйцетот оигжают степень отверждения связующего

Upil ПрSCCOEUIHHI.

В процессе облшга материал илеет возможность ..;К-:рл ctcn К. образом сримаются без возш;кнопенил Tpeuuuf ншряисения, за.поже1П1Ь1е при a;jtcc:i:n:iiTn-. ПоехттюжеШ-ые пределы содержания комполспто} опредгло11Ь1,опьпНым путеМ:

J;c:-;6iu :.: феволформальдегидной смолы в коBii-scTHc 15-25 Еес.% обусксвлено тем, что при 6ол/::,ио:-// ;;0дяржпн;1м смолы увеличивается линейная углдк;. ;фи обжиге., а это приводит к EOoffiiKHGEeiiMJo TpnujjiiT, Hpit ме1 ьп:ем содержании смолы es стаиовихся недостатощго, чтобь5- связать части.ды наполиггеля и изделия или рассья1а1отск при обжиге, жш тгеют очень низкие нрочиостные свойства.

Наполнитель в количестве 75-85 вес.% необходим дая получения материала с высокими физико мехзлшческим- свойствами. Угаеродиьш наполш тель (прокаленный кокс искусственгйш графит или термогштрацит, прошедгшзй высокотемператзрную обработку не шглсе 1200° С), сникает линейную у ездку при обжите изделий- полученных из предложекгюй пресс:ч1ассы. Лгиейная усадка лри обжиге прессмассы на основе одной фенолформальдегидюй смолы составляет 18--35%. Применение углеродного найол11::тел51 с температурой обработки не ииже 1200°С и иолимерного связующего в.количестуо до 25 вгс.% HOSBOJIHCT снизить линейную. издс;шй ИЗ нреддожгиной прессмассы нри облии-е до 3%.

Введсияе монофурфурилиденгдетона и дифурфур;илдцен.адетона в ко.чичестве до 2,5% достаточнО; чтобь увели шть нластгршость прессмассы при прассован -;и, обеспечгггь необходиг 13.ю стеГСнь отвер ;ден.ия связующего, что в лродессе теркообрайртки снижает брак изделий по тренд-щам.

Для получения нрессмассы углеродньш напол1штель (црокаленный кокс, искусственный графит. термоант1-)адит) фракций 0,04-1,5 мм смешивают в.

4

течение 30-60 мин в смесителе при комнатной температуре с фенолформаяьдегидаой смолой, монофурфур1шиденацето1юм и дифурилиденацетоном. Полз юнную массу вальцуют 3-8 раз при температуре вальцов 20-130 С при постоянном зазоре между вальцами 0,5-2,0 мм.

Провальцов.а1шу1о массу сушат при температуре 60-80° С в 10-48 час. После .сушки массу, дробят и- просеивают через сито, с ячейка-, ми 1,5-,3,6 мм в просвете Заготовки из пресспорошка получают прессованием в обогреваемую до90-250° С прессформу или гидросташческим способом при 90-170° С и удельном давлешш 30-200 юге/см в течешге 1-10 час. Заготовки подвергают обжигу до 900° С но 120-380 часовому релшму и графихируют до 2200-2800°С.

Ухлероддые изделия пол -чают механической обработкой обожженных или графитироваго1ых заготовок.

П р и м е.р I. В смесительной машгше при комнатной TeNfflepaType смешивают в течение 30 летн массу состава, вес.%:

Искусстве1шый графит85

со след)1онп1м расдределс.нием фракций:

1,0-1,5 мм-8

0,55-1,0 мм 23

ОД6-0,

0,04-0,16 мм1

. Фенодформальдеги/дная смола

(бакелит жлдкий марки БЖ- 1)14,8

Монофурфурилнденацетон0,1

ДйфурфурияиденадетонОД

После смешения массу вальцуют 5 раз при посгояююм зазоре между вальцами 1,5 -мм и температуре ва.1ьдов 80° С. Вальцованную массу сушат ;11ри 70° С в теченгш 36 час.

.В молотковой дробилке высушештую массу 40 раздробляют д п|Х5се1ша от через сито с ячейками 2,0 мм в просвете. Из прессмассы прессуют на гидравлическом прессе в обогреваемой до 160° С прессформе при удельном давлении 100 кгс/см в течение 3 час заготовку размером 420)Й80 мм. Заго45 товку обжигают до 900° С по 380 час и подвергают графитадии нри 2400° С.

П р и м е р 2. В смесительной манлнге по примеру 1 сме ш-1ва1от массу состава, вес.%:

Прокаленный кокс (фракции 0,04-1,5 мм) 80 50Фенолформальдегидная смола

(бакелит йОгщсий мар.ки БЖ-1)17

Монофурфуршнщенадетон, 1,5

Лифурфурилндеггадетон1,5

Остальные операщш нроизводятся, как описано &g. S примере 1.

П р и м е р 3. 3 смесительной машине по пункту 1 смехнивают массу состава, зес.%:

Термоантраш5т (фракции 0,04-0,8 мм) 75 Фенолформальдегидная смола 60(бакелит 1 идк:ий марки БЖ-1)

Монофурфурилиденацетон2,5

Дифурфурилиденацетон2,5

Остальные операции производят как описано в примере 1.

Пример 4, В смесительной машине по примеру 1 смешивают массу известного состава (по прототипу), вес.%:

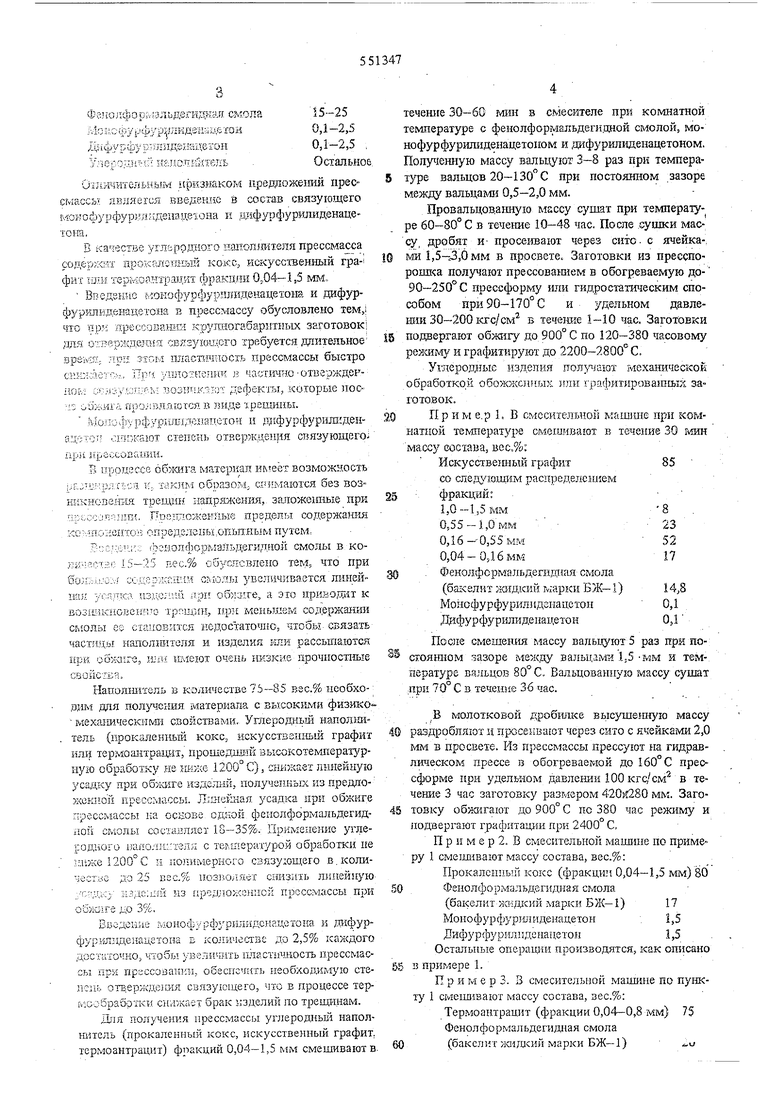

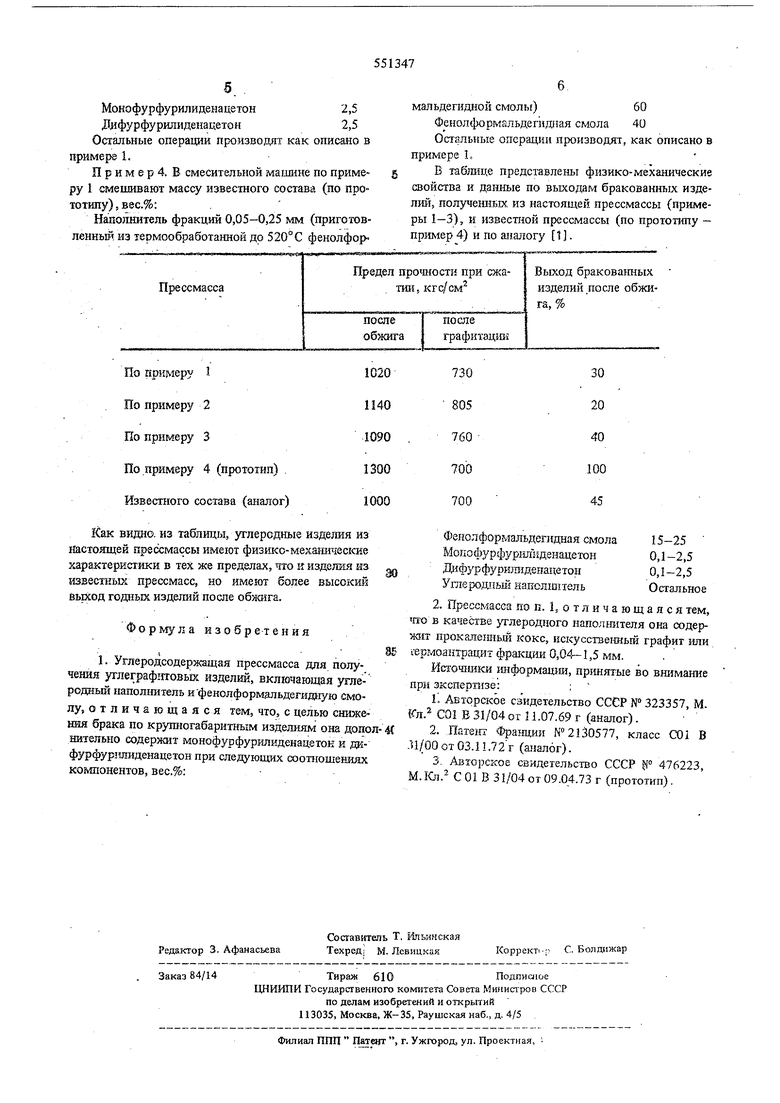

Наполнитель фракций 0,05-0,25 мм (приготовленный из термообработанной до 5 20° С фенолфор ICaK видно, из таблицы, углеродные изделия из Настоящей прессмассы имеют физико-механичесхске характеристики в тех же пределах, что и изделия из HSJsecTKbix прессмасс, но имеют более высокий выход годных изделий после обншга. Формула изобретения 1. Углеродсодержащая прессмасса для получения углеграфитовых изделий, включающая углеродный наполнитель и-фенолформальдегидную смолу, отличающаяся тем, что, с целью снижения брака по крупногабаритным изделиям она допол .нителыго содержит монофурфурилиденацеток и дк-фурфуртшиденацетон при следующих соотношениях компонентов, вес.%:

мальдегидной смолы)60

Фенол(юрмальдегндиая смола 40 Остальные операции производят, как описано в примере L

В табгаще представлены физике-механические свойства и данные по выходам браковашаис изделий, получегшгых из настоящей нрессмассы (примеры 1-3), и известной прессмассы (по прототипу - пример 4) и по аналогу 1 . Феиолформальдегидная смола15-25 МокооЬурфуретиденацетон0,1-2,5 Дифурфурилнденадетон0,1-2,5 Угаеродльц{ наполшиельОстальное 2.Прессмассз по п. 1, о т л и ч а ю щ а я с я тем, что в качестве углеродного наполнителя она содержит прокалеш1ый кокс, искусстаенный графит или шрмоантрацих фракции 0,04-1,5 мм. Истоздшки информащш, пр шятые во внимание при экспертизе:; 1.Авторское сзидетельство СССР № 323357, М. Vn. CGI В 31/04 от 11.07.69 г (аналог). 2..Патент Фрагщии №2130577, класс С01 В .11/00 от 03.11.72г (аналбг). 3.Авторское свидетельство СССР ff° 476223, М.Кл.- С 01 В 31/04 от 09.04.73 г (прототип).

Авторы

Даты

1977-03-25—Публикация

1974-02-26—Подача