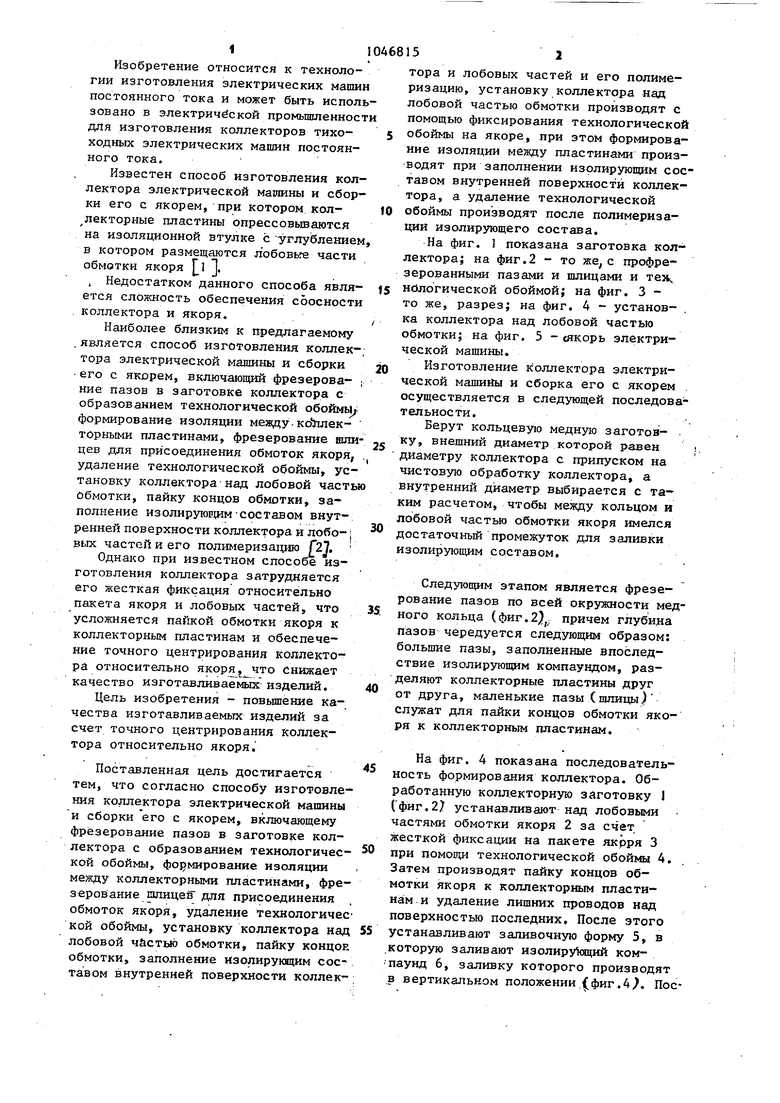

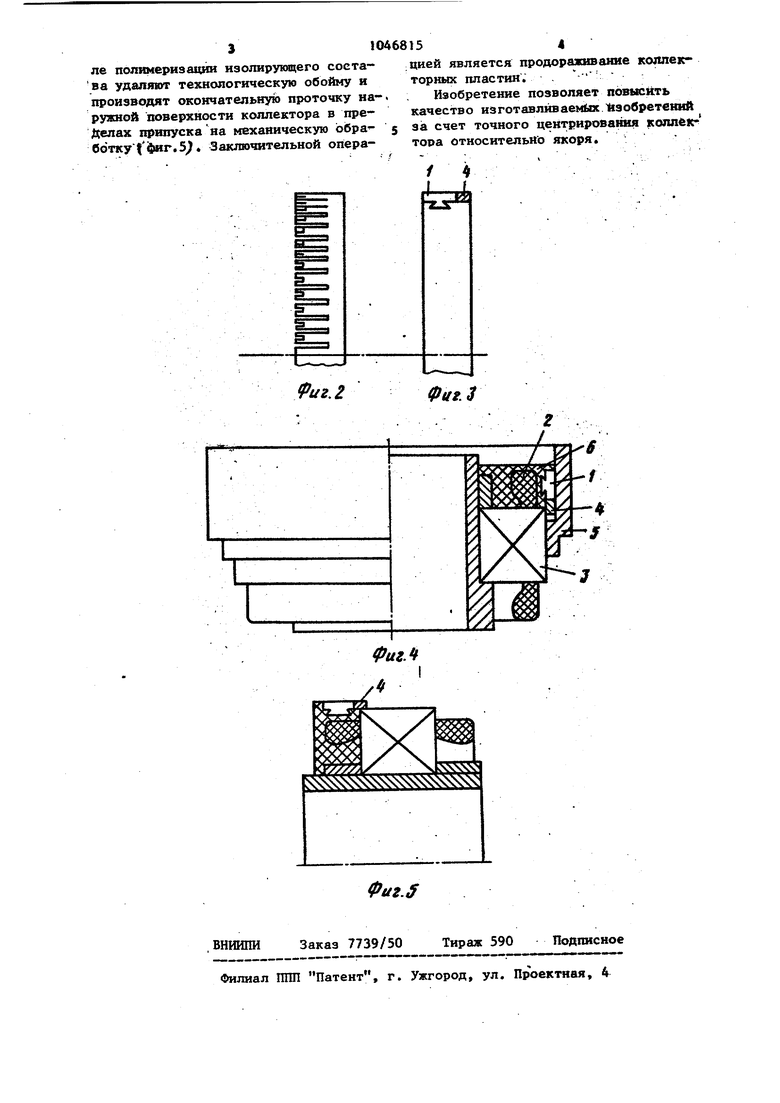

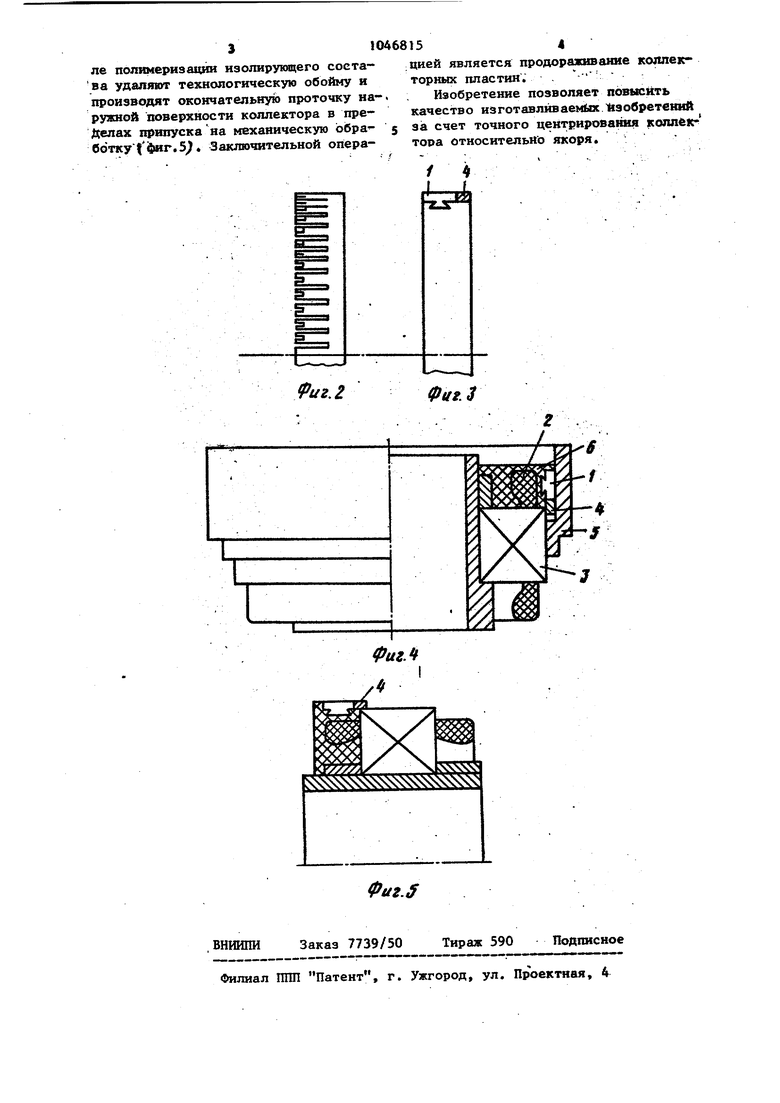

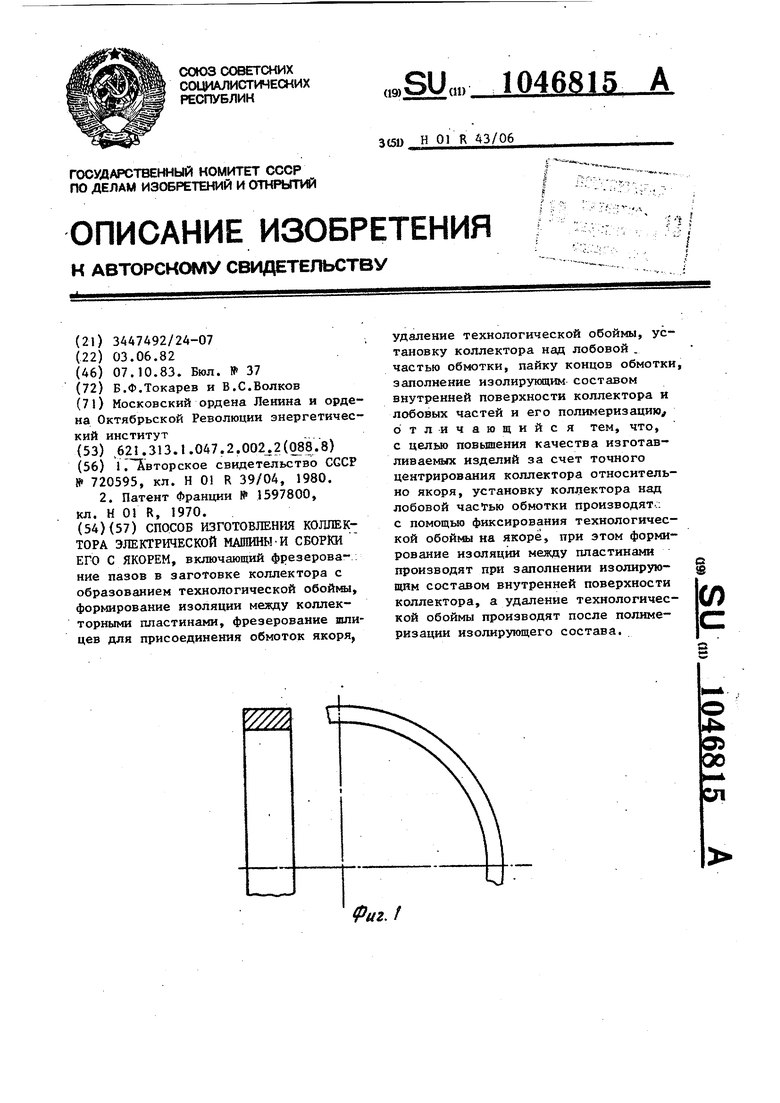

Изобретение относится к технологии изготовления электрических машин постоянного тока и может быть исполь зовано в электрической промьшшенност для изготовления коллекторов тихоходных электрических мапшн постоянного тока. Известен способ изготовления коллектора электрической машины и сборки его с якорем, при котором кол лекторные пластины рпрессовьюаются на изоляционной втулке с углублением в котором размещаются лобовьге части обмотки якоря L. . , Недостатком данного способа является сложность обеспечения соосности . коллектора и якоря. Наиболее близким к предлагаемому .является способ изготовления коллектора электрической машины и сборки его с якорем, включающий фрезерование пазов в заготовке коллектора с образованием технологической обоймЫ; формирование изоляции между, койлекторными пластинами, фрезерование шли цен для присоединения обмоток якоря, удаление технологической обоймы, установку коллектора над лобовой часть обмотки, пайку концов обмотки, заполнение изолируюпщм-составом внутренней поверхности коллектора и лобо-1 вых частей и его полимеризацию Г21. Однако при известном способе изготовления коллектора затрудняется его жесткая фиксация относительно пакета якоря и лобовых частей, что усложняется пайкой обмотки якоря к коллекторным пластинам и обеспечение точного центрирования коллектора относительно якоряj что снижает качество изготавливаемых изделий. Цель изобретения - повьш1ение качества изготавливаемых изделий за счет точного центрирования коллектора относительно якоря. Поставленная цель достигается тем, что согласно способу изготовления коллектора электрической машины и сборки его с якорем, включающему фрезерование пазов в заготовке коллектора с образованием технологической обоймы, формирование изоляции между коллекторными пластинами, фрезерование шлицев для присоединения обмоток якоря, удаление технологичес кой обоймы, установку коллектора над лобовой ч&стью обмотки, пайку КОНЦОЕ обмотки, заполнение изолирукицим составом внутренней поверхности коллек151тора и лобовых частей и его полимеризацию, установку коллектора над лобовой частью обмотки производят с помощью фиксирования технологической обоймы на якоре, при этом формирование изоляции между пластинами производят при заполнении изолирующим составом внутренней поверхности коллек тора, а удаление технологической обоймы производят после полимеризации изолирующего состава. На фиг. 1 показана заготовка колЛектора; на фиг.2 - то же, с профрезерованными пазами и шлицами и тезц нологической обоймой; на фиг. 3 то же, разрез; на фиг. 4 - установ- . ка коллектора над лобовой частью обмотки; на фиг. 5 - шкорь электрической машины. Изготовление коллектора электрической машийы и сборка его с якорем . осуществляется в следующей последовательности. Берут кольцевую медную заготовку, внешний диаметр которой равен диаметру коллектора с припуском на чистовую обработку коллектора, а внутренний диаметр выбирается с таким расчетом, чтобы между кольцом и лобовой частью обмотки якоря имелся достаточный промежуток для заливки изолирующим составом. Следующим этапом является фрезерование пазов по всей окружности медного кольца (фиг. причем глубила пазов чередуется следующим образом: большие пазы, заполненные впоследствие изолирующим компаундом, разделяют коллекторные пластины друг от друга, маленькие пазы ( шлицы) служат для пайки концов обмотки якоря к коллекторным пластинам. На фиг. 4 показана последовательность формирования коллектора. Обработанную колл.екторную заготовку 1 (фиг.2 устанавливают над лобовыми частями обмотки якоря 2 за счет жесткой фиксации на пакете якрря 3 при помощи технологической обоймы 4. Затем производят пайку концов обмотки якоря к коллекторным пластиHaiM и удаление лишних проводов над поверхностью последних. После этого устанавливают заливочную форму 5, в которую заливают изолиру ций компаунд 6, заливку которого производят в вертикальном положении.(фиг.4Л Пос310468154

ле полимеризации изолирующего соета- ;Цией является продораяаюаиие коялеква удаляют технологическую обойму и торных пластин. : производят окончательную проточку на-. : Изобретение позволяет повысить ружной поверхности коллектора в пре- качество изготавливае Л1х Изобретений Делах припускана механическую обра- s за счет точного центрирования коплекботку .5. Заключительной опера- тора относительно якоря.

Чиг.г

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления якоря электрической машины с коллектором | 1975 |

|

SU556525A1 |

| Способ изготовления коллектораэлЕКТРичЕСКОй МАшиНы и СбОРКиЕгО C яКОРЕМ | 1979 |

|

SU813569A1 |

| Способ изготовления якоря электрической машины | 1977 |

|

SU736235A1 |

| СПОСОБ ТОЧНОГО ОБНАРУЖЕНИЯ ЗАМЫКАНИЯ МЕЖДУ УРАВНИТЕЛЯМИ ПЕРВОГО РОДА ПРОСТОЙ ПЕТЛЕВОЙ ОБМОТКИ ЯКОРЯ КОЛЛЕКТОРНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2010 |

|

RU2456626C1 |

| Способ сборки якоря электрической машины | 1985 |

|

SU1257759A1 |

| Способ изготовления коллектора с ленточными петушками | 1985 |

|

SU1292085A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1108540A1 |

| Коллектор электрической машины и способ его изготовления | 1982 |

|

SU1019528A1 |

| Способ укладки обмотки в пазы якорей коллекторных электрических машин | 1983 |

|

SU1270843A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ-И СБОРКИ ЕГО С ЯКОРЕМ, включающий фрезерование пазов в заготовке коллектора с образованием технологической обойъбл, формирование изоляции между коллекторными пластинами, фрезерование шлицев для присоединения обмоток якоря, удаление технологической обоймы, установку коллектора над лобовой , частью обмотки, пайку концов обмотки, заполнение изолирующим- составом внутренней поверхности коллектора и лобовых частей и его полимеризацию отличающийся тем, что, с целью повышения качества изготавливаемых изделий за счет точного центрирования коллектора относительно якоря, установку коллектора над лобовой частью обмотки производят.;; с помощью фиксирования технологической обоймы на якоре, при этом формирование изоляции между пластинами I производят при заполнении изолирующим составом внутренней поверхности (Л коллектора, а удаление технологической обоймы производят после полимес ризации изолирующего состава. 4 Од 00 ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для определения расстояния до места повреждения на линии электропередачи | 1988 |

|

SU1597800A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-03—Подача