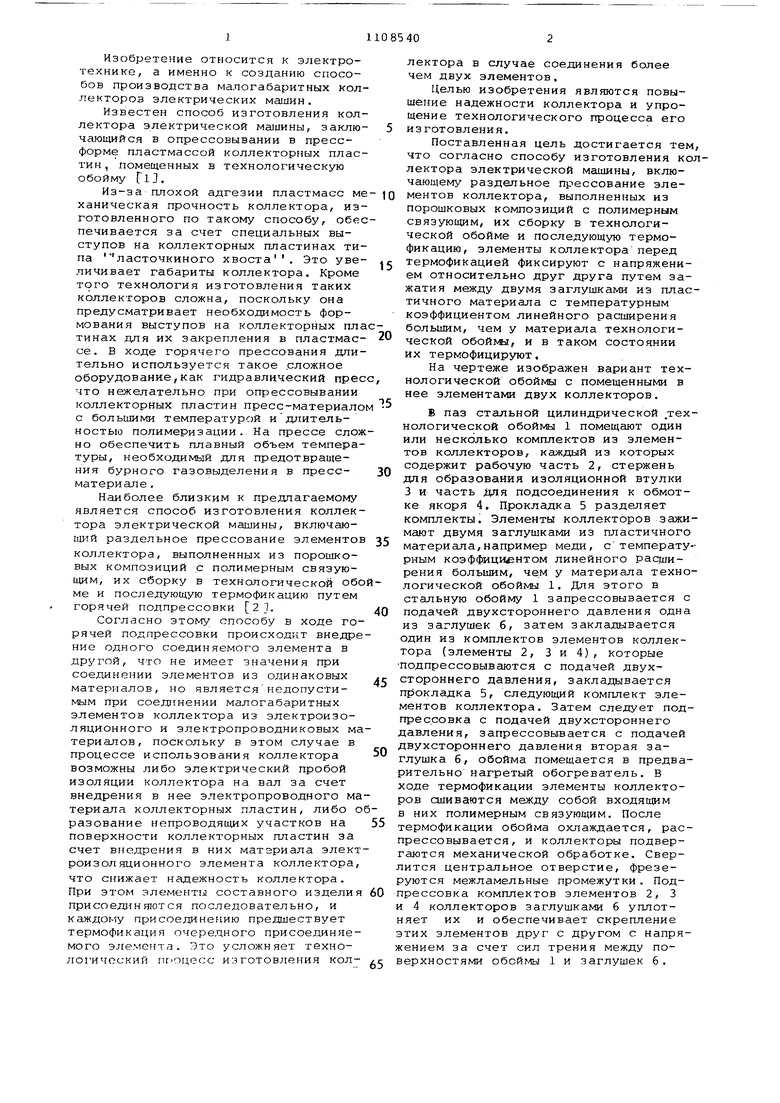

Изобретение относится к электротехнике, а именно к созданию способов производства малогабаритных кол лекторов электрических машин. Известен способ изготовления кол лектора электрической машины, заклю чающийся в опрессовывании в прессформе пластмассой коллектор 1ых плас тин , помещенных в технологическую обойму TlJ, Из-за плохой адгезии пластмасс м ханическая прочность коллектора, из готовленного по такому способу, обе печивается за счет специальных выступов на коллекторных пластинах ти па ласточкиного хвоста. Это уве личивает габариты коллектора. Кроме того технология изготовления таких коллекторов сложна, поскольку она предусматривает необходимость формования выступов на коллекторных пл тинах для их закрепления в пластмас се. В ходе горячего прессования дли тельно используется такое сложное оборудование,как гидравлический пре что нежелательно при опрессовывании коллекторных пластин пресс-материало с большими температурой идлительностью полимеризации. На прессе слож но обеспечить плавный объем темпера туры, необходимый для предотвращения бурного газовыделения в прессматериале. Наиболее близким к предлагаемому является способ изготовления коллек тора электрической машины, включающий раздельное прессование элементо коллектора, выполненных из порошковых композиций с полимерным связующим, их сборку в технологической об ме и последующую термофикацию путем горячей подпрессовки 2 . Согласно этому способу в ходе го рячей подпрессовки происходргт внедре ние одного соединяемого элемента в другой, что не имеет значения при соединении элементов из одинаковых материалов, но являетсянедопустимым при соединении малогабаритных элементов коллектора из электроизоляционного и электропроводниковых ма териалов, поскольку в этом случае в процессе использования коллектора возможны либо электрический пробой изоляции коллектора на вал за счет внедрения в нее электропроводного ма териала коллекторных пластин, либо о разование непроводящих участков на поверхности коллекторных пластин за счет внедрения в них матэриала элект роизоляционного элемента коллектора, что снижает надежность коллектора. При этом элементы составного издели при со едл н с я последовательно, и каждому присоединению предшествует термофикация очередного присоединяемого элемег}та. Это усложняет технологический пг оцесс изготовления коллектора в случае соединения более чем двух элементов. Целью изобретения являются повышение надежности коллектора и упрощение технологического процесса его изготовления. Поставленная цель достигается тем, что согласно способу изготовления коллектора электрической машины, включающему раздельное прессование элементов коллектора, выполненных из порошковых композиций с полимерным связующим, их сборку в технологической обойме и последующую термофикацию, элементы коллектораперед термофикацией фиксируют с напряжением относительно друг друга путем зажатия между двумя заглушками из пластичного материала с температурным коэффициентом линейного расширения большим, чем у материала технологической обой1«и, и в таком состоянии их термофицируют, На чертеже изображен вариант технологической обоймы с помещенными в нее элементами двух коллекторов. В паз стальной цилиндрической .технологической 1 помещают один или несколько комплектов из элементов коллекторов, каждый из которых содержит рабочую часть 2, стержень для образования изоляционной втулки 3 и часть для подсоединения к обмотке якоря 4. Прокладка 5 разделяет комплекты. Элементы коллекторов зажимают двумя заглушками из пластичного материала,например меди, стемпературным коэффициентом линейного расширения большим, чем у материала технологической обой1 ы 1. Для этого в стальную обойму 1 запрессовывается с подачей двухстороннего давления одна из заглушек б, затем закладывается один из комплектов элементов коллектора (элементы 2, 3 и 4), которые подпрессовываются с подачей двухстороннего давления, закладывается ПЕ окладка 5, следующий комплект элементов коллектора. Затем следует подпрессовка с подачей двухстороннего авления, запрессовывается с подачей вухстороннего давления вторая заглушка б, обойма помещается в предваительно нагретый обогреватель. В оде термофикации элементы коллектоов сшиваются между собой входящим них полимерным связующим. После ермофикации обойма охлаждается, расрессовывается, и коллекторы подвераются механической обработке. Сверится центральное отверстие, фрезеуются межламельные промежутки. Подрессовка комплектов элементов 2, 3 4 коллекторов заглушками 6 уплотяет их и обеспечивает скрепление тих элементов друг с другом с напряением за счет сил трения между поерхностями 1 и заглушек б . Поскольку подпрессовка осуществляется в холодном состоянии, то из-за низкой текучести материала элементов коллектора не происходит их взаимного внедрения. Наличие полимерного св зующего в составе элементов коллектора обусловливает для них температурный коэффициент линейного расширения существенно превышающий таковой для сталей. Материал заглушек выбирается таким образом, чтобы его температурный коэффициент линейного расширения также превосходил таковой для стали (например, используется медь). За счет превышения температурными коэффициентами линейного расширения помещенных в обойму элементов температурного коэффициента линейного рас ширения стальной обоймы в ходе термофикации происходит дополнительное уплотнение элементов коллектора, а после охлаждения обоймы облегчается ее распрессовка. Для малогабаритных коллекторов целесообразно формовать в ходе прессования коллектора не изоляционную втулку, а стержень 3 с последующим сверлением отверстия. Это существенно упрощает оснастку. Для относительно крупных коллекто ров отверстие во втулке может получаться в ходе прессования коллектора Пример . Изготавливались цилиндрические коллекторы диаметром 6,7 мм. Рабочие части коллекторов прессовались при давлении 100 МПа из порошка графита АГ-1500,покрытого вы сушенным при +80°С фенольнокаучуковы клеем .Феникс в количестве 10 вес по сухому остатку от общей массы сос тава. Стержни для образования изоляционной втулки прессовались при давлении 100 МПа из порошка двуокиси ти тана, покрытого высушенным при +80с клеем ВФ-2 в количестве 20 вес.% по сухому остатку от общей массы состава. Части для подсоединения схемы якоря прессовались при давлении 100 МПа из медного порошка ПМС-1, по крытого высушенным при -1-8оС бакелит вым лаком ЛВС-1 в количестве 2 вес.% по Сухому остатку от общей массы состава. В технологическую обойму запрессовывались при давлении 200 МПа заглушка из меди, затем заклапыралнсь элементы коллекторов с прокладками между ними (по четыре комплекта в обойме) и подпрессовывались поочередно при давлении 200 Мпа, запрессовывалась вторая медная заглушка при давлении 200 МПа. Обойма помещалась в цилиндрический паз предварительно нагретого до 200°С обогревателя и выдерживалась в нем в течение 15 мин, после чего ;;эвлекалась из него,охлаждалась и распрессовывалась. Затем в коллекторах сверлилось центральное отверстие и фрезеровались межламельные промежутка -. Использование способа для изготовления коллекторов электрических машин обеспечивает по сравнению с известными способами повышение надежности коллекторов с пластинами из порошковых композиций с полимерным связующим за счет исключения взаимного проникновения материалов электропроводных и электроизолирующих элементов коллектора; упрощение технологии изготовления коллекторов за счет исключения необходимости в длительном использовании такого относительно сложного оборудования, как гидравлический пресс, и исключения из техпроцесса использования прессформ; широкое использование коллекторов, изготавливаемых полностью безотходным порошковым способом, при этом появляется возможность гибкого управления свойствами материала коллекторных пластин для обеспечения необходимых Потребительских и технологических свойств электрических машин таких как падение напряжения на коллекторнощеточном переходе, устойчивость по отношению к климатическим воздействиям, возможность легкого присоединения пайкой концов якорной обмотки к коллекторным пластинам, рабочая часть которых выполнена из неметаллических композиций, возможность уменьшения габа:ритов предлагаемых коллекторов по сравнению с известными, что снижает расход материалов и уменьшает габариты электрической машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коллектор электрической машины и способ его изготовления | 1988 |

|

SU1686551A1 |

| Способ изготовления коллектора электрической машины | 1987 |

|

SU1555752A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВОГО УЗЛА | 1987 |

|

SU1561606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛИРОВАННЫХ ТРУБ ТЕПЛОВЫХ СЕТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2587807C2 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1069042A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1078521A1 |

| Кольцевая заготовка коллекторов электрических машин | 1989 |

|

SU1721678A1 |

| Способ изготовления коллектора электрической машины | 1989 |

|

SU1737591A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ MAtJlHHbl, включающий раздельное прессование элементов коллектора, выполненных из порошковых композиций с полимерным связу ющим, их сборку в технологической обойме и последующую термофикацию, отличающийся тем, что, с целью повышения надежности коллектора и упрощения технологического процесса его изготовления, элементы коллектора перед термофикацией фиксируют с напряжением относительно друг друга путем зажатия между двумя заглушками из пластичного металла.с температурным , коэффициентом линейного расширени-я большим, чем у материала технологической обоймы, и в таком -состоянии их термофицируют,. (Я с 00 сд 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бабаджанян П.А | |||

| и Дюсин Б.И | |||

| Конструкция и производство коллектор.ных электрических машин | |||

| М., 1960, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двухкамерный доильный стакан | 1979 |

|

SU899019A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-15—Публикация

1982-11-23—Подача