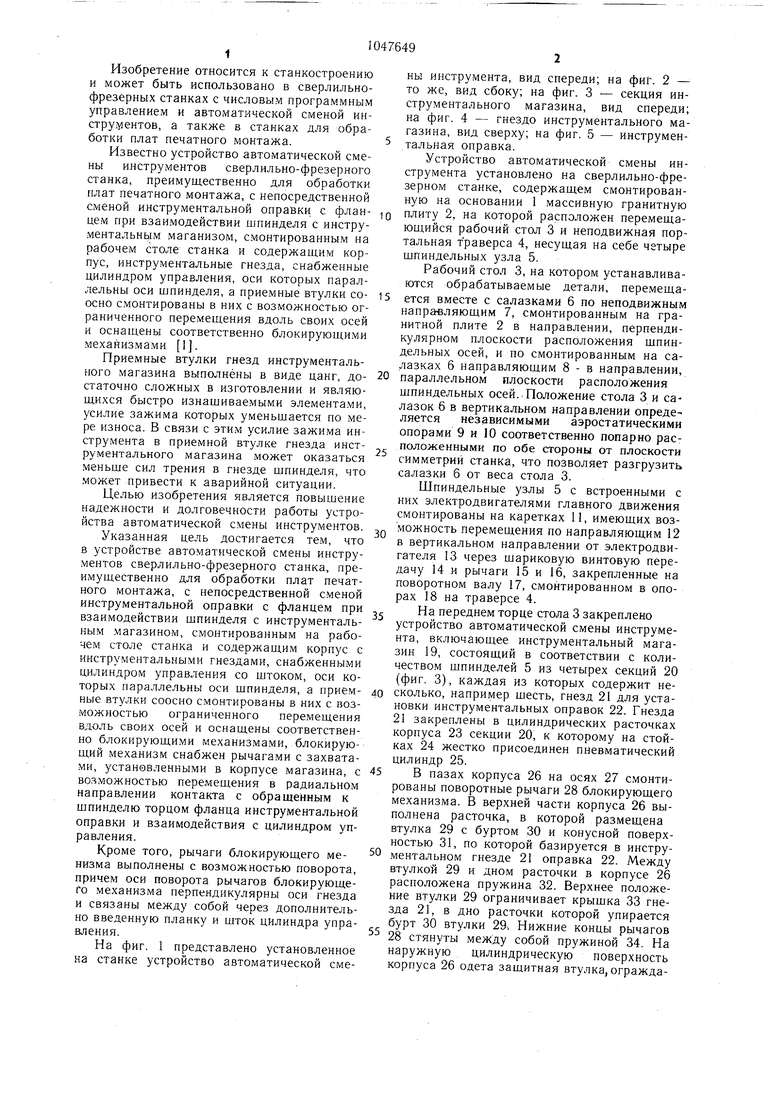

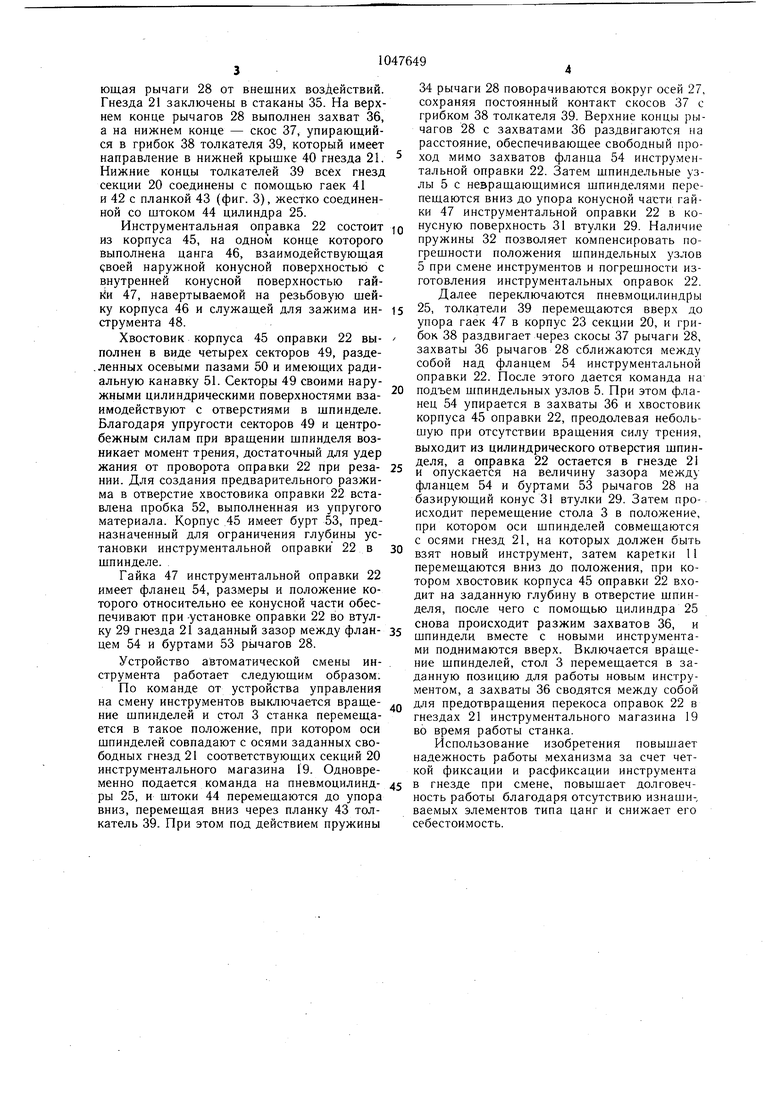

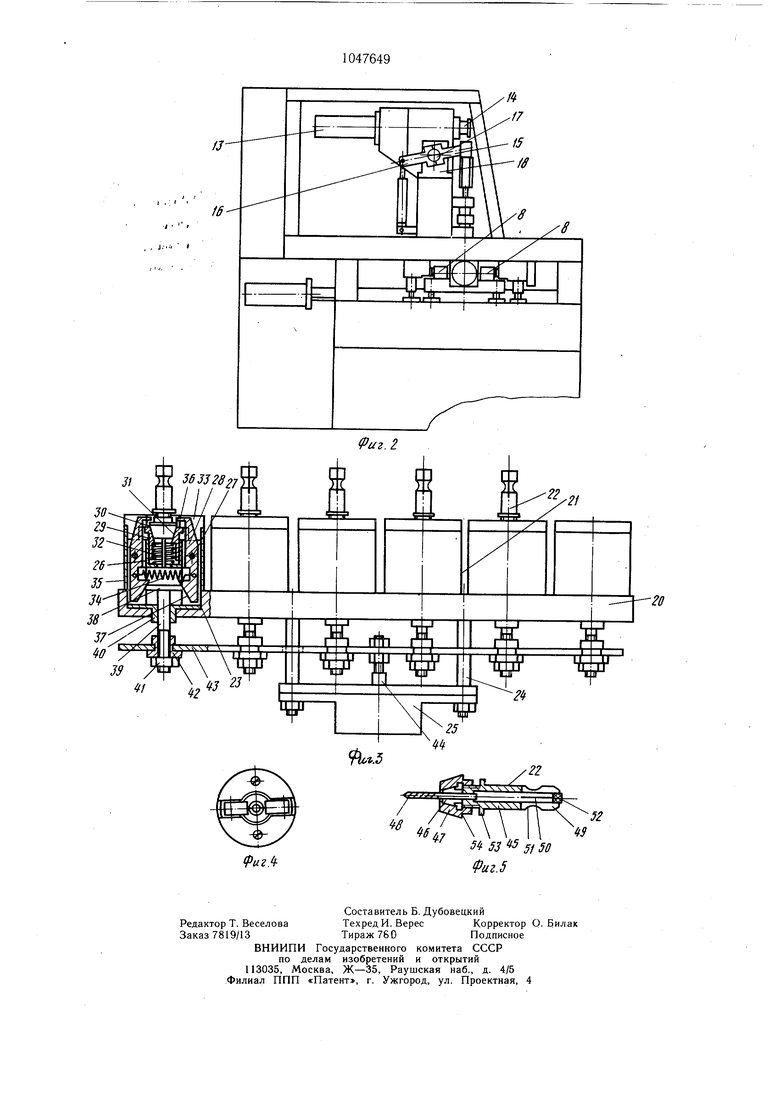

Изобретение относится к станкостроению и может быть использовано в сверлильнофрезерных станках с числовым программным управлением и автоматической сменой инструментов, а также в станках для обработки плат печатного монтажа. Известно устройство автоматической смены инструментов сверлильно-фрезерного станка, преимущественно для обработки плат печатного монтажа, с непосредственной сменой инструментальной оправки с фланцем при взаимодействии шпинделя с инструментальным маганизом, смонтированным на рабочем столе станка и содержащим корпус, инструментальные гнезда, снабженные цилиндром управления, оси которых параллельны оси шпинделя, а приемные втулки соосно смонтированы в них с возможностью ограниченного перемещения вдоль своих осей и оснащены соответственно блокирующими мехайизмами 1. Приемные втулки гнезд инструментального магазина выполнены в виде цанг, достаточно сложных в изготовлении и являющихся быстро изнащиваемыми элементами, усилие зажима которых уменьщается по мере износа. В связи с этим усилие зажима инструмента в приемной втулке гнезда инструментального магазина .может оказаться меньще сил трения в гнезде шпинделя, что .может привести к аварийной ситуации. Целью изобретения является повышение надежности и долговечности работы устройства автоматической смены инструментов. Указанная цель достигается те.м, что в устройстве автоматической смены инструментов сверлильно-фрезерного станка, преимущественно для обработки плат печатного монтажа, с непосредственной сменой инструментальной оправки с фланцем при взаимодействии шпинделя с инструментальным .магазином, смонтированным на рабочем столе станка и содержащим корпус с инструментальными гнездами, снабженными цилиндром управления со щтоком, оси которых параллельны оси щпинделя, а приемные втулки соосно смонтированы в них с возможностью ограниченного перемещения вдоль своих осей и оснащены соответственно блокирующими механизма.ми, блокирующий механизм снабжен рычагами с захватами, установленными в корпусе .магазина, с возможностью перемещения в радиальном направлении контакта с обращенным к шпинделю торцом фланца инструментальной оправки и взаимодействия с цилиндром управления. Кроме того, рычаги блокирующего менизма выполнены с возможностью поворота, причем оси поворота рычагов блокирующего механизма перпендикулярны оси гнезда и связаны между собой через дополнительно введенную планку и шток цилиндра управления. На фиг. 1 представлено установленное на станке устройство автоматической смены инструмента, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - секция инструментального магазина, вид спереди; на фиг. 4 - гнездо инструментального магазина, вид сверху; на фиг. 5 - инструментальная оправка. Устройство автоматической смены инструмента установлено на сверлильно-фрезерном станке, содержащем смонтированную на основании 1 массивную гранитную плиту 2, на которой расположен перемещающийся рабочий стол 3 и неподвижная портальная траверса 4, несущая на себе четыре шпиндельных узла 5. Рабочий стол 3, на котором устанавливаются обрабатываемые детали, перемещается вместе с салазками 6 по неподвижным направляющим 7, смонтированным на гранитной плите 2 в направлении, перпендикулярном плоскости расположения щпиндельных осей, и по смонтированным на салазках б направляющим 8 - в направлении, параллельном плоскости расположения шпиндельных осей. Положение стола 3 и салазок 6 в вертикальном направлении определяется независимыми аэростатическими опорами 9 и 10 соответственно попарно расположенными по обе стороны от плоскости симметрии станка, что позволяет разгрузить салазки б от веса стола 3. Шпиндельные узлы 5 с встроенными с них электродвигателями главного движения смонтированы на каретках 11, имеющих возможность перемещения по направляющим 12 в вертикальном направлении от электродвигателя 13 через шариковую винтовую передачу 14 и рычаги 15 и 16, закрепленные на поворотном валу 17, смонтированном в опорах 18 на траверсе 4. На переднем торце стола 3 закреплено устройство автоматической смены инструмента, включающее инструментальный магазин 19, состоящий в соответствии с количество.м щпинделей 5 из четырех секций 20 (фиг. 3), каждая из которых содержит несколько, например щесть, гнезд 21 для установки инструментальных оправок 22. Гнезда 21 закреплены в цилиндрических расточках корпуса 23 секции 20, к которому на стойках 24 жестко присоединен пневматический цилиндр 25. В пазах корпуса 26 на осях 27 смонтированы поворотные рычаги 28 блокирующего механизма. В верхней части корпуса 26 выполнена расточка, в которой размещена втулка 29 с буртом 30 и конусной поверхностью 31, по которой базируется в инстру.ментальном гнезде 21 оправка 22. Между втулкой 29 и дном расточки в корпусе 26 расположена пружина 32. Верхнее положение втулки 29 ограничивает крыщка 33 гнезда 21, в дно расточки которой упирается бурт 30 втулки 29v Нижние концы рычагов 28 стянуты между собой пружиной 34. На наружную цилиндрическую поверхность корпуса 26 одета защитная втулка, ограждающая рычаги 28 от внешних воздействий. Гнезда 21 заключены в стаканы 35. На верхнем конце рычагов 28 выполнен захват 36, а на нижнем конце - скос 37, упирающийся в грибок 38 толкателя 39, который имеет направление в нижней крышке 40 гнезда 21. Нижние концы толкателей 39 всех гнезд секции 20 соединены с помощью гаек 41 и 42 с планкой 43 (фиг. 3), жестко соединенной со штоком 44 цилиндра 25. Инструментальная оправка 22 состоит из корпуса 45, на одном конце которого выполнена цанга 46, взаимодействующая своей наружной конусной поверхностью с внутренней конусной поверхностью 47, навертываемой на резьбовую шейку корпуса 46 и служащей для зажима инструмента 48. Хвостовик корпуса 45 оправки 22 выполнен в виде четырех секторов 49, разде. ленных осевыми пазами 50 и имеющих радиальную канавку 51. Секторы 49 своими наружными цилиндрическими поверхностями взаимодействуют с отверстиями в шпинделе. Благодаря упругости секторов 49 и центробежным силам при вращении шпинделя возникает момент трения, достаточный для удер жания от проворота оправки 22 при резании. Для создания предварительного разжима в отверстие хвостовика оправки 22 вставлена пробка 52, выполненная из упругого материала. Корпус 45 имеет бурт 53, предназначенный для ограничения глубины установки инструментальной оправки 22 в шпинделе. Гайка 47 инструментальной оправки 22 имеет фланец 54, размеры и положение которого относительно ее конусной части обеспечивают при -установке оправки 22 во втулку 29 гнезда 21 заданный зазор между фланцем 54 и буртами 53 рычагов 28. Устройство автоматической смены инструмента работает следующим образом. По команде от устройства управления на смену инструментов выключается вращение шпинделей и стол 3 станка перемещается в такое положение, при котором оси шпинделей совпадают с осями заданных свободных гнезд 21 соответствующих секций 20 инструментального магазина 19. Одновременно подается команда на пневмоцилиндры 25, и штоки 44 перемещаются до упора вниз, перемещая вниз через планку 43 толкатель 39. При этом под действием пружины 34 рычаги 28 поворачиваются вокруг осей 27, сохраняя постоянный контакт скосов 37 с грибком 38 толкателя 39. Верхние концы рычагов 28 с захватами 36 раздвигаются на расстояние, обеспечивающее свободный проход мимо захватов фланца 54 инстру.ментальной оправки 22. Затем шпиндельные узлы 5 с невращающимися шпинделями перепещаются вниз до упора конусной части гайки 47 инструментальной оправки 22 в конусную поверхность 31 втулки 29. Наличие пружины 32 позволяет компенсировать погрешности положения шпиндельных узлов 5 при смене инструментов и погрешности изготовления инструментальных оправок 22. Далее переключаются пневмоцилиндры 25, толкатели 39 перемещаются вверх до упора гаек 47 в корпус 23 секции 20, и грибок 38 раздвигает через скосы 37 рычаги 28, захваты 36 рычагов 28 сближаются между собой над фланцем 54 инструментальной оправки 22. После этого дается команда на подъем шпиндельных узлов 5. При этом фланец 54 упирается в захваты 36 и хвостовик корпуса 45 оправки 22, преодолевая небольшую при отсутствии вращения силу трения, выходит из цилиндрического отверстия шпинделя, а оправка 22 остается в гнезде 21 и опускается на величину зазора между фланцем 54 и буртами 53 рычагов 28 на базирующий конус 31 втулки 29. Затем происходит перемещение стола 3 в положение, при котором оси шпинделей совмещаются с осями гнезд 21, на которых должен быть взят новый инструмент, затем каретки 11 перемещаются вниз до положения, при котором хвостовик корпуса 45 оправки 22 входит на заданную глубину в отверстие шпинделя, после чего с помощью цилиндра 25 снова происходит разжим захватов 36, и шпиндели вместе с новыми инструментами поднимаются вверх. Включается вращение шпинделей, стол 3 пере.мещается в заданную позицию для работы новым инструментом, а захваты 36 сводятся между собой для предотвращения перекоса оправок 22 в гнездах 21 инструментального магазина 19 во время работы станка. Использование изобретения повышает надежность работы механизма за счет четкой фиксации и расфиксации инструмента в гнезде при смене, повышает долговечность работы благодаря отсутствию изнаши-, ваемых элементов типа цанг и снижает его себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Многоцелевой станок | 1988 |

|

SU1648727A1 |

| Устройство для автоматическойСМЕНы иНСТРуМЕНТОВ HA МЕТАллО-РЕжущЕМ CTAHKE | 1978 |

|

SU852163A3 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1987 |

|

SU1834784A3 |

| Многоцелевой станок с ЧПУ и автоматической сменой инструмента | 1987 |

|

SU1502245A1 |

| Устройство автоматической смены инструмента | 1983 |

|

SU1117182A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

1. УСТРОЙСТВО АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТОВ СВЕРЛИЛЬНО-ФРЕЗЕРНОГО СТАНКА, преимущественно для обработки плат печатного монтажа, с непосредственной сменой инструментальной оправки с фланцем при взаимодействии шпинделя с инструментальным магазином, смонтированным на рабочем столе станка и содержащим корпус с инструментальными гнездами, снабженными -АУШ4. -. Т««9ГШ1М SilBJK Tttit цилиндром управления со щтоком, оси которых параллельны оси шпинделя, а приемные втулки соосно смонтированы в них с возможностью ограниченного перемешения вдоль своих осей и оснашены соответственно блокируюшими механизмами, отличающееся тем, что, с целью повышения долговечности и надежности работы устройства, блокирующий механизм снабжен рычагами с захватами, установленными в корпусе магазина, с возможностью перемешения в радиальном направлении контакта с обраш.енным к шпинделю торцом фланца инструментальной оправки и взаимодействия с цилиндром управления. 2. Устройство по п. 1, отличающееся тем, что рычаги блокирующего механизма выполнены-с возмЬжностью поворота, причем оси поворота рычагов блокирующего механизма перпендикулярны оси гнезда и свя(Л заны между собой через дополнительно введенную планку и шток цилиндра управления. 1 С5 N СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4000954, кл | |||

| Микрофонно-телефонно-катодный усилитель | 1923 |

|

SU408A1 |

Авторы

Даты

1983-10-15—Публикация

1982-02-12—Подача