4 СХ) СП

Изобретение относится к производству теплоизоляционных материалов из силикатных расплавов и может найти применение в промышленности строительных материалов,

Известен способ изготовления минерального волокна из расплава следующего состава, мас,% SIO k&-kB,it; Al,jO,, 12,5-13.6; CaO f213,8; MgO 9 , 8-1 0 , 6 ; ,- 5,0-8,0; N33,0 6,2-7,0; TiO 2,4-3,5; MnO 0,3 0,6, Волокно, изготовленное из этого расплава, способно при нагреве до 700-1035 С к быстрому образова нию центров кристаллизации и непосредственно к кристаллизации без деформации до кристаллического состояния, имея в качестве основной кристаллизационной фазы 1г1пинель или .диойсид ClJ.

Недостаткаг-да известного способа изготовления являются большая знер;гоемкость, вызданная высокой тe meратурой потребной термообработки, кроме того, получаемое волокно име ет низкующелочеустойчивость из-за высокого содержания (6,2-7,0%),

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения кристаллического волокна на основе базальтового состава, мас.%: ,; , 1,66; TiO 1 ,62; FeO 5,63; г ,23; CaO 20,5 ; MgO 10,23; 1,51; Na/ip 2,5 путем .применения термо- .обработки при 400-1100°С в течение 3 ч, кристаллообразование при этом происходит .а счет наличия ионов железа 2.

Недостатком этого способа является большая энергоемкость вследствие длительности процесса термообработки и высокой температуры нагрева. Кроме того, волокно, изготовленное этим способом, характеризуется низкой целочестойкостью

Цель изобретения - снижение энергозатрат при изготовлении г-линераловолокнистого материала из расплава габбро-базальтового состава и повышение- эксплуатационных свойст материала.

Поставленная цель достигается тем, что согласно способу изготовления минераловолокнистого материала с кристаллической структурой путём варки шихты габбро-базальтового , содержащей SJOa. , А 1.1. TiOg , FeO,Fe50, CaO, MgO, К О и Na,0 в присутствии катализаторов кристаллизации - ионов Мд, , последующее волокнообразование, тепловую обработку и охлсхждение материала, при варке шихты обеспечивают избыточное содержание ионов Мд, Fe и выдерживанием соотношения НдО:СаО (1 ; t )-( 1 : 1 , 5 ) и

(1:5), а тепловую обработку ведут при 55О-75о С Б течение 1020 мин.

Для изготовления волокнистого материала применяют шихту следующего состава,, мас.%: S .0, 36-55; 10-15; -Т Юг ,Оз 0,5-5; FeO 2--10; СаО 8-20; МдО8- 8; НпО 0,5-7; К,О 0,1-1,5; Ма„0 0,2,0; SOj 0,5--2.

П р и м ер 1. Иредзарительно пoдгoтoвлeнн;y o шихту на основе габбро-базальтого сырья с добавкой 20 мае,% доломита загружают э плавиль;-)ую печь, где происходит плавление сырьевой смеси при 1300-1400 в процессе варки выдерживают соотношение-- MgO : СаО - . ,1 :1 ; F : FeO 1:5;, расплав перерабатывают в волокно многозалковыми центрифугами. Из получеико о волокна, направляя его и камеру волокЕ-юосаждения., формируют ковер при 4Q--60 с и затем подвергают уддарной тепловой обработкеотжигу пр-и БЗО-бОО С в течение 18 мин, затем охлаждают со скорос,тью 40 с/мин при толщине минераловатпого ковра 50 мм. В процессе отжитз проискод :т образование центров кристаллизации - шпинелидов

магнет 1Т ) за

Fe 0.

МдО Al2,0 и счет катализгггоров кристаллизации ионов Fe-; Fe% .

П р им ер 2. Предварительно .подготовленная шихта на основе габбро-базальтового сырья с добавко 40% мае. промышленных стходов, например, мартеновских гшаков. загружают в плавильную печь, плавление производят при 1300- , в процессе варки выдерживают соотношение НдП : СаО 1 ; 1 , 5 ,и .Fe,,0 : FeO 1 3 затем расплав перерабатывают в вслокно.. Из волокна в камере волокноосаждения формируют ковер, который с тектергатурой 30-60 °С направляют в специальные печи отжига и подвергают тепловой обрабо-Тгсе методом термоудара при 650-750°С я течение 12 мин, затем охлаждакт со скоростью 30 ° при тoлмfiнe глинераловатного ковра 50 .,

В процессе отжига происходит об- разование .и.ентрон кристаллизации тупинелидов MgO - А 1, , магнетита

алаксита MnO-AUO-j, за

FeO

/О,

и

Мд

виде ионов

Волокнистр,тй материал, изготовленный предлагаемым способом, имеет модуль кислотности (Мк) 1,--2,95 щелоче--к водостойкость ,5, температуроустойчиность 980-1100 С,- остаточную прочность ггосле аттАМга и -аибромеханическОГо БОз,пействяя 180-90%, плотность ииераловатного

ковра 100-150 кг/м, усадка его в процессе.эксплуатации в два раза меньше по сравпонию с неотожженным мат е р налом.

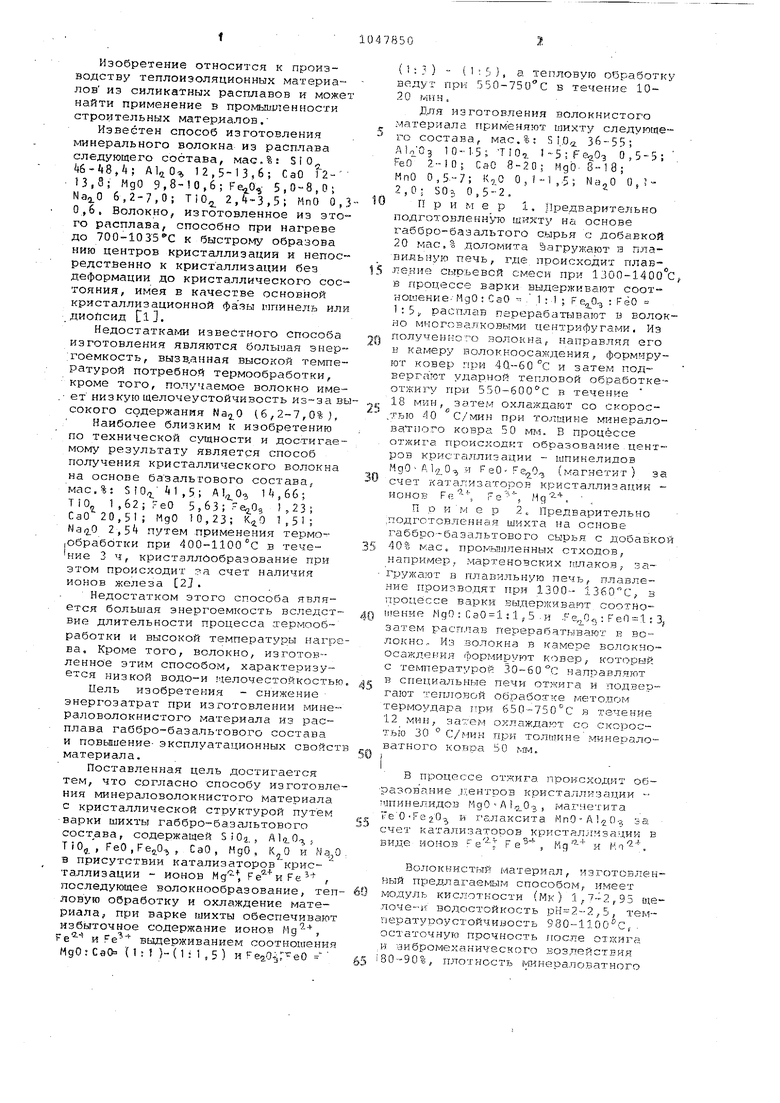

Минеральное волокно с

Свойства минераловолокнистого материала с кристаллической струк- i турой, полученного предлагаемым способом, представлены в таблице.

Качественные показатели

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| Минеральное волокно | 1984 |

|

SU1261923A1 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2039019C1 |

| Способ изготовления минеральных волокон из базальтовых горных пород | 2001 |

|

RU2225374C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА БАЗАЛЬТОВЫХ ГОРНЫХ ПОРОД | 1992 |

|

RU2102342C1 |

| Каменное литье | 1979 |

|

SU787381A1 |

| Стекло для стеклокристаллического материала | 1980 |

|

SU948922A1 |

| МИНЕРАЛЬНОЕ ВОЛОКНО | 1997 |

|

RU2137726C1 |

| Стекло для стекловолокна | 1984 |

|

SU1303571A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВОЛОКНИСТОГО МАТЕРИАЛА С КРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ, включающий варку шихты гаСбро-Оазальтового сос-тава, содержащей 5102, , Tif, FeO, ,, CaO, HgO,K, в присутствии катализаторов кристаллизации -. ионов , Fe , последующее волокнообразование, тепловую обработку и охлаждение материала, отличающийся тем, что, с целью снижения энергозатрат и повышения эксплуатационных свойств материала, при варке шихты обеспечивают избыточное содержание ионов , Fe и- выдерживанием соотношения МдО : СаО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3929497, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Войнаровйтчне Х.И | |||

| Кристаллизация неорганических волокнистых материалов, пригодных для теплоизоляции | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения продуктов уплотнения фенолов с альдегидами | 1920 |

|

SU361A1 |

Авторы

Даты

1983-10-15—Публикация

1982-02-17—Подача