4 Ч

со Изобретение относится к способу выделения масловодорастворимыхнефтяных сульфонатов натрия, применяемых в качестве поверхностно-активны веществ (ПАВ), в частности основы мицеллярно-полимерного заводнения пластов. При сульфировании нефтяных масляных фракций различными сульфоаген тами с последующей нейтрализацией п лучают масляные растворы Н;ефтяных сульфонатов, содержащие обычно не более 30 мас.% активного вещества и 3 мас.% минеральных солей (сульфаты и сульфиты) .натрия. Для получения масловодорастворимых сульфонатов в соответствии с техническими требованиями, масляные растворы неф тяных сульфонатов подвергают разделению экстракцией низкомолекулярн ми спиртами. Известен способ выделения маслорастворимых нефтяных сульфонатов из продуктов, содержащих масло- и водо растворимые сульфонаты, минеральные соли и несульфированные углеводоро|Ды. Углеводородную фазу выделяют из ;смеси путем обработки исходного про дукта водой с последующим отстаиванием верхнего слоя. Из нижнего водного слоя, состоящего из сульфонато и минеральных солей, экстракцией и гексанолом вьщеляют маслорастворимы сульфонаты 1}. Однако по данному способу н-гексанолом экстрагируются, в основном, высокомолекулярные маслорастворимые сульфонаты, а водорастворимые остаются в солевом растворе. Это приводит- к потере части водорастворимых нефтяных сульфонатов и ухудше нию диспергирукнцих и стабилизирующик свойств, выделенных ПАВ при получении на их основе мицеллярных для вторичной добычи нефти, так как маслорастворимые нефтяные сульфаты образуют дисперсию только с углеводородной внешней фазой и с неболь шим содержанием водной фазы, до 30 мас.% вместо 50 мас.% по техни-, ческим требованиям и практически не образуют дисперсий с водной внешней фазой. К недостаткам этого способа следует отнести также применение сравнительно дорогого и дефицитного растворителя: н-гексанола-1. Наиболее близким к описываемому является способ--- экстракционного выделения водомаслорастворимых сульфо натов из их масляных растворов, содержащих неорганические соли,, 55%-ны водным раствором изопропилового спи та в одну стадию. После смешения 55%-ного водного раствора изопропилового спирта с исходным продуктом с последующим отстаиванием образуют ся три слоя: верхний, содержащий, в основном, углеводороды (масла) с примесью ПАВ, воды и изопропанола; средний: водноспиртовый раствор сульфонатов с примесью масел; нижний слой - водноспиртовый раствор сблей с примесью ПАВ. После разделения слоев из каждой фазы отгоняют изопропиловый спирт 2 J. Сульфонаты получают в виде 4550% ного водного раствора, что не соответствует техническим- требованиям к товарной форме сульфонатов, согласно которым содержание воды должно быть не более 5 мас.%. Содержание масла в выделенных сульфонатах, считая на безводное вещество, составляет не менее 33 мас.%, а содержание минеральных солей - не менее 3 мас.%, что указывает на недостаточное качество извлекаемых сульфонатов. В выделенных маслах содержится также до 5 мас.% примесей, в том числе смол, которые придают маслу темную окраску. Цель изобретения - повышение качества целевого продукта. Поставленная цель достигается согласно способу получения масловодорастворимых сульфонатов, заклю-. чающемуся в том, что их масляный раствор на первой стадии экстраги руют 35-40-%-ным -водным раствором изопропилового спирта при массовом соотношении с исходным масляным раствором (1-1,2):1 и температуре 60-70- С, а на второй стадии экстра-; гируют техническим изопропиловьм спиртом при массовом соотношении с сульфонатной фазой (0,3-0,5): и 30-50 С и после отстаивания отгоняют спирт. Кроме того, после отгонки изопропилового спирта к водному раствору сульфонатов добавляют керосин и отгоняют воду. Установлено, что при разделении смеси, состоящей из масел, сульфонатов и минеральных солей селективность разделения продуктов зависит от концентрации изопропилового спирта. Так, с понижением концентрации изопропилового спирта (ниже 50 мас.%) улучшается отделение масел и отделяемые масла имеют светлую окраску. С повышением концентрации изопропилового спирта (выше 50 мас.%) улучшается высаливание насьаценного раствора минеральных солей (сульфата, сульфита натрия). Поэтому для более полного разделения 3 компонентов целесообразна последовательная двухстадийная экстракция . На первой стадии к масляному раствору сульфонатов добавляют 3540%-ный водный раствор изопропилового спирта при массовом соотношении (1,0-1,2): с исходным продук,том и 60-70°С и отстаивают в течение 2 ч при той же температуре для отделения масла (верхний слой). В. нижнем слое остаются практически все сульфонаты и минеральные соли.

На второй стадии нижний слой смешивают при 45-50°С с техническим изопропиловым спиртом при массовом соотношении (0,3-0,5): к массе нижнего слоя (концентрация изопропанола в нижнем водном слое должна быть не менее 55 мас.% и отстаивают при этой же температуре в течение 30-40°мин, затем-температуру снижают до 35°С и отстаивают при этой температуре 30-40 мин.

В результате отстаивания система разделяется на два слоя: в верхнем слое водноспиртовый раствор масловодорастворимых сульфонатов, а в нижнем - насыщенный водный раствор минеральных солей с примесью сульфонатов, смол.

Применение концентрированного технического изопропилового спирта и понижение температуры отстаивания до 35°С способствуютболее полному отделению минеральных солей от водноспиртового раствора сульфонатов.

После разделения фаз проводят осушку верхнего слоя (масляной фазы) под вакуумом (остаточное давление 60-100 мм рт.ст.) при 75-80с и получают нейтральные масла, содержащие не более 1 мас.% сульфонатов и 0,01 мас,% воды.

От водно-спиртового раствора сульфонатов отгоняют изопропиловый спирт при атмосферном давлении и получают водный раствор сульфонатов, содержащий мас,%: сульфонатов 30-35; воды 55-60; сульфата натрия 0,080,09; остальное количество приходится на несульфированные углеводороды.

В водный раствор сульфонатов добавляют 15-40 мас.% керосина и отгоняют воду под вакуумом (остаточное давление 100-150 мм рт.ст.) в роторном испарителе при 85-95 С до прекращения отгонки воды.

Содержание воды в смеси сульфонатов с керосином получается до 2,5 мас.%, что соответствует норMciM (до 5 мас.% по техническим требованиям) .

Получаемые сульфонаты обладают достаточной текучестью, не расслаиваются при стоянии и, благодаря этому, технологически удобны для дальнейшего использования.

Можно обезводить сульфонаты выпариванием в фарфоровой чашке на кипящей водя-ной бане. При содержании воды 5-15 мас.% и ПАВ 5570 мас.% получаемые таким образом сульфонаты представляют собой очень высокую нетекучую массу. К тому же при выпаривании возможен местный перегрев, что приводит к ухудшению

качества сульфонатов , увеличению содержания сульфата натрия.

Выделенные описанным способом сульфонаты с керосином и без керосина испытаны для получения мицеллярных дисперсий с углеводородной

внешней фазой в соответствии с методикой определения способности ПАВ

1образовывать мицеллярные растворы определенных состава и свойств.

o

Методика испытания диспергирующей способности заключается в том, что готовят керосиновый раствор, содержащий 15% ПАВ и при тщательном перемешивании добавляют к нему воду

5 или водный раствор хлорида натрия с содержанием ионов жесткости

4,070,5 1 .

Полученный мицеллярный раствор однородная прозрачная или опалесци0рующая в слое толщиной 1 см жидкость - должен иметь следующий состав, об.%:

Сульфонат натрия 7,0

Изопропиловый

5

спирт (в пересчете

на 100%-ный)0,5-1,7

Углеводородная фаза

(минеральное масло

и керосин)42,0

0

Водная фаза (раствор хлористого натрия в дистиллированной воде с содержанием ионов жесткости 4,0МТ ч к R

0,5 и вода в сульфонатах) 50,0

5

Мицеллярный раствор должен of ладать следующими свойствами:

Устойчивость полная при ,

Не менее 10 сут

0

Вязкость при

З2с, сП18-25

Вязкость определяют на вискозиметре типа ВНЖ-2.

Ниже приведены примеры проведе5ния процессов экстракции и обезвоживания натриевых солей масляных сульфокислот, полученных сульфирова1нием масляных дистиллятов при 350500с газообразным серным, ангидридом.

0

Состав масляного раствора сульфонатов , полученных на опытной установке сульфированием дистиллятных

5 масел с пределами температур кипения 350-500°С, мас.%:

Сульфонаты (ПАВ) 28,9 Масла (углеводороды)49,6 Неорганические со0ли (сульфаты и сульфиты)

по сульфату натрия 4,6 Вода. 16,9

рН среды 7 f О

5

Пример 1. Г стадия. Экстрагируют водомаслорас йоримые сульфонаты из 300 г их масляного раствора вдве стадии.

На первой стадии «сходный продукт смешивают с 360 г 40%-ного изопропилового спирта, что соответстчует есовому соотиошению растворитель :сульфонаты (р:с)-1,2;1. Экстракцию проводят в цилиндрической длительной воронке емкостью 1л, внутренним диаметром 80 мм, высотой цилиндрической части 300 мм, помещенной в термостат. Исходный масляный раствор,сульфонатов смешивают с растворителем при 60-65 0 спиральной металлической мешалкой возвратно-поступательного действия в течение одной минуты в два приема через 3 мин. С помощью спиральной мешалки в делительной воронке создается диспергирование смеси. Затем смесь, отстаивают при той же температуре в тече|1ие двух часов. После отстаивания смесь разделяют на два слоя с четкой границей раздела: верхний слой - масляная ;|аэа 134,4 г (22,0 мас.%}, нижний слой - водно-спиртовый раствор суль фонатов с солями 475,7 г (78,0 мас. Масляную фазу (134,4 г), содержаЕйую, мас.%: собственно масла 9.8,2, иэопропанол 0,9, сульфонаты 0,6, вода 0,3, подвергают вакуумной сушке при 75-80°С (остаточгнр давление 80-100 мм рт.ст.).

Нейтралыоле масла после сушки имеют чистоту 99,4 мас.% и содержат примеси сульфонатов 0,6 мас.%. Цвет масла - желтый. Ж стадия.

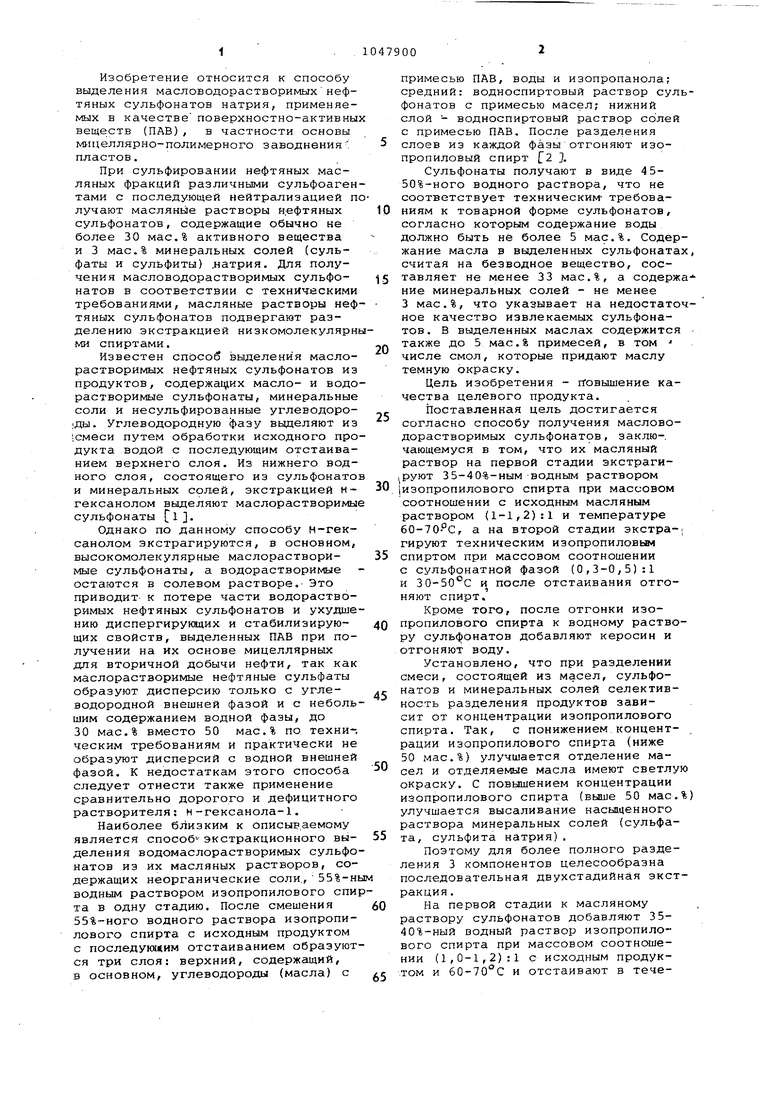

С ульфонатиую фазу с солями в коли.честве 475,7 г смешивают в той же делительной воронке со 100%-ным .. изопропиловым спиртом, взятым в весовом соотношении 0,3:1,0 (растворитель: водно-спиртовый раствор С1 льфонатов) при с последующим оггстгшванием в течение 40 мин, а затем при в течение 40 мин. В результате отстаивания смесь расслаивается на два слоя: верхний водно-спиртовый раствор сульфонатов 555,5 г (89,8 мас.%), нижний - насыщенный .водно-спиртовый раствор неорганических солей 62,9 г (10,2 мас.% В табл. предоставлен состав фаз.

Из сульфонатной фазы растворитель выпаривают на кипящей водяной бане в течение 4-5 чдо состояния вязкой неподвижной массы темнокоричневого цвета.

Полученные масловодорастворимые сульфонаты содержат, мас.%: ПАВ77,2

Несульфированные углеводороды (масла)17,04

Сульфат натрия 0,4

Вода5,0

Такая товарная форма сульфонатов хотя -и отвечает техническим требованиям по составу, но из-за сравнительно большой вязкости технологически неудобна для дальнейшей переработки.

П р и м е р 2. Двухстадийную экстракцию и отгонку растворителя из масляной фазы проводят по примеру 1 . Из водноспиртового раствора сульфонатов 555,5 г отгоняют изопропиловый спирт при атмосферном давлении и при 82-83 с в течение 1,5 ч. После отгонки изопропилового спирта в виде азеотропа с водои (88%-ной концентрации) в количестве 303,6 г в куб добавляют керосин в количестве 15 мас.% от массы водного раствора сульфонатов и отгоняют воду под вакуумом в роторном испарителе (остаточное давление 100-150 мм рт.ст.).

После отгонки воды получаемая смесь масловодорастворимых сульфонатов с керосином в ко.пичестве 148,1 г содержит, мас.%:

ПАВ56,0

Несульфированные

углеводороды

(масла) . 11,4

Керосин30,0

Вода2,3

Сульфат натрия 0,3

По сравнению с сульфатами, полученными по примеру 1, смесь сульфонатов с керосином по примеру 2 представляет собой однородную жидкую подвижную массу, технологически удобную для дальнейшей переработки.

П р и м е р 3 (по способу-прототипу) . Е цилиндрическую делитель|ную воронку объемом 30 мл заливают ЮО г сульфированного..масла и 55%ный изопрориловый спирт при массовом соотношении с исходным продуктом 1/2:1 и ставят в термостат. При 60-бХ смесь перемешивают с помощью спиральной мешалки возвратно-поступательного действия в течение одной минуты В;два приема через каждые 3 мин. Затем смесь выдерживают при той же температуре в течение 2-х ч.

Смесь разделяется на три слоя: верхний - масло с примесью изопропанола, воды и сульфонатов 46,1 г (21,0 мас.%), средний - водно-спиртовый раствор сульфонатов с .непросульфированными углеводородами с примесью неорганических солей 147,8 (67,2 мас.%), нижний слой - водноспиртовый раствор неорганических солей 26,1 .г (11,8 мас.%).

После разделения слоев масляный слой сушат в вакуум-сушильном шкафу

(остаточное давление 60-80 мм рт.ст при 75-80°С.

После сушки вес нейтрального масла составляет 45,0 г, содержание ПАВ в осушенном масле - 3,9 мас.%. Цвет масла - темно-коричневый.

Отводно-спиртового раствора сулфонатов 147,8 г отгоняют изопропиловый спирт по примеру 2. После отгонки изопропилового спирта получают водный раствор сульфонатов в количестве 80,8. г.

Состав водного раствора сульфоыатов, мас.%:

ПАВ40,7

Несульфированные

углеводороды

(масла)14,6

Сульфат, натрия 1,7

Вода43,0

Полученная товарная форма сульфонатов не отвечает техническим требованиям по содержанию воды (43 мас.% вместо 5 мас.%) и сульфату натрия (1,7 мас.% вместо 0,5 мас.%). Из-засравнительно большого содержания воды водный . раствор сульфонатов расслаивается при стоянии, что вызывает осложнения при транспортировке и применени для приготовления мицеллярных растворов перед закачкой в нефтяной пласт.

После обезвоживания водного раствора сульфонатов выпариванием из фарфоровой чашки получают вязкую (нетекучую) темно-коричневого цвета массу следующего состава, мае.%:

ПАВ71,2

Несульфированные углеводороды

(масла)20,6

Сульфат натрия 3,2 Вода5,0

Полученные согласно способу-прототипу обезвоженные сульфонаты по кчеству уступают аналогичным сульфонтам, полученным по предлагаемому способу (см.табл.2). Так, например, содержание сульфата натрия согласно способу-прототипу составляет 3,2 мас.% согласно предлагаемому способу - 0,4 мас.%.

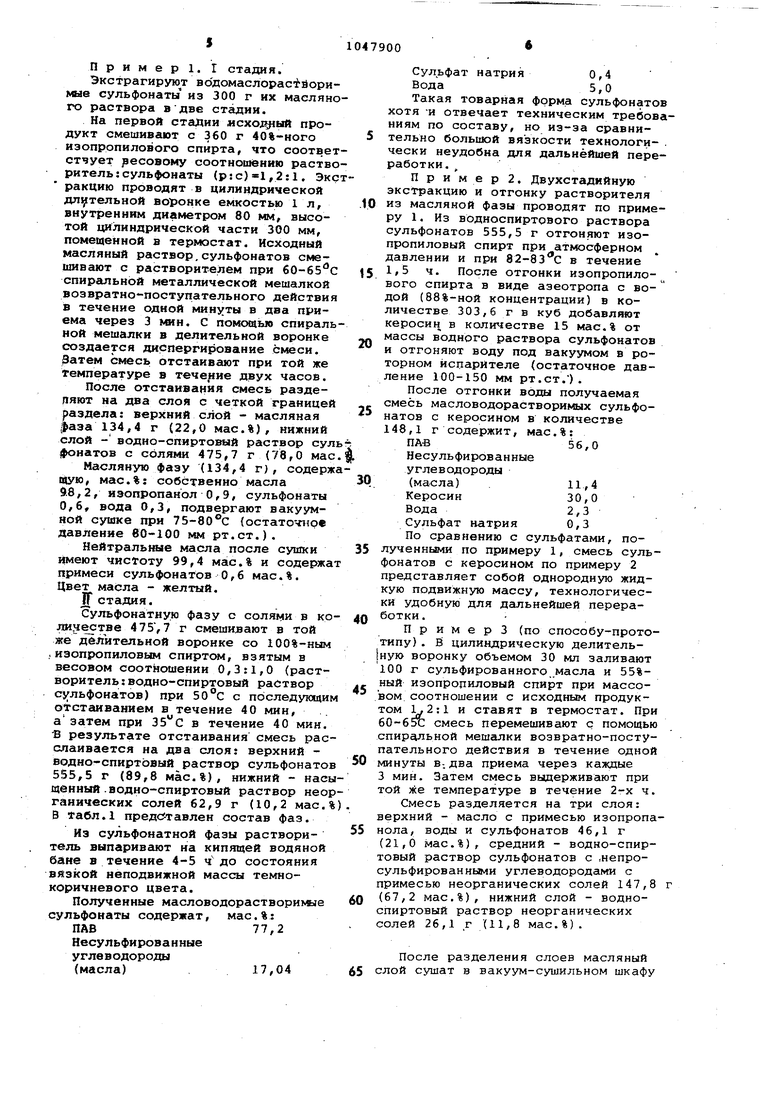

В табл.2 поиведены данные по составу сульфонатов и масел, ВЕзщеленных согласно предлагаемому способу и по прототипу.

Технические преимущества предлагаемого способа в сравнении с прототипом заключаются в улучшении качества выделенных с.ульфонатов, пргодных для приготовления мицеллярных растворов.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения масловодорастворимых сульфонатов | 1984 |

|

SU1163610A1 |

| Способ получения сульфонатов | 1980 |

|

SU976644A1 |

| Активная основа для мицеллярных растворов | 1987 |

|

SU1526340A1 |

| Способ очистки маслорастворимых сульфонатов натрия | 1975 |

|

SU702008A1 |

| Способ получения маслорастворимых алкиларилсульфонатов натрия | 1976 |

|

SU709621A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОНАТОВ | 2002 |

|

RU2230058C2 |

| МИЦЕЛЛЯРНЫЙ РАСТВОР ДЛЯ ИЗВЛЕЧЕНИЯ НЕФТИ | 2010 |

|

RU2434924C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 2009 |

|

RU2400475C1 |

| ГАЗОНАПОЛНЕННЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2006 |

|

RU2332439C2 |

| Мицеллярный раствор для вытеснения нефти из пласта | 1983 |

|

SU1378788A3 |

1. СПОСОБ ПОЛУЧЕНИЯ МАСЛОВОДОРАСТВОРИМЫХ СУЛЬФОНАТОВ из их масляных растворов путем экстракции водным раствором изопропилового спирта с последуквдим отстаиванием и отгонкой спирта, отличающийс я тем, что, с целью повьлиения качества целевого продукта, экстракцию пров6;1ят в две стадии, первую из которых ведут водным раствором изопропилового спирта 35-40%-ной концентрации при массовом соотноше- ,НИИ с исходным масляным раствором

Предлагаемый: 1Обезвоживание выпариванием в фар6,6 99,4 77,2 форовой чашке 2Обезвоживание в роторном испарителе с кероси-. 0,6 99,4 56,0 ном Известный (прототип): 3Водный раствор сульфонатов3,9 96,1 33,7 Обезвоженные суль3,9 96,1 71,2 фонаты 7,4 0,4 5,0 0,3 2,6 30,0 1,2 1,7 50,0 3,2 5,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 4087456, кл, 260-505, опублик | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шехтер Ю.Н., Крейн С.Э | |||

| Поверхностно-активные вещества из нефтяного сырья | |||

| М., Химия, 1971 (прототип). | |||

Авторы

Даты

1983-10-15—Публикация

1982-02-17—Подача