UD UD

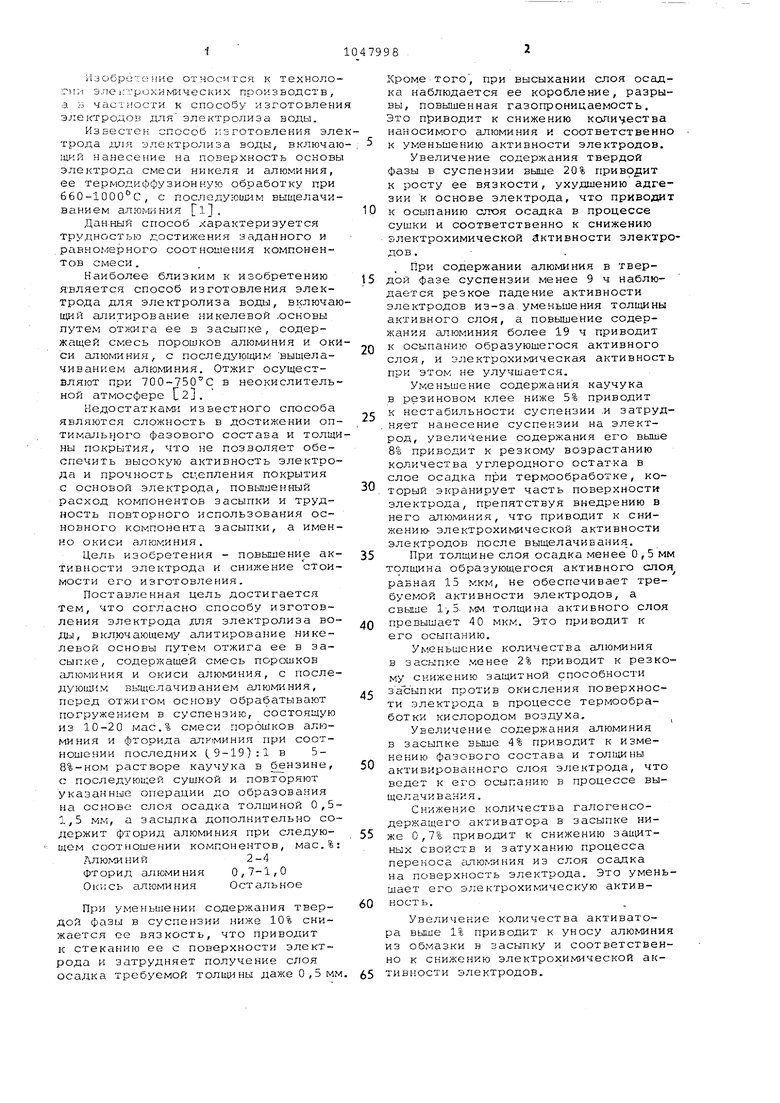

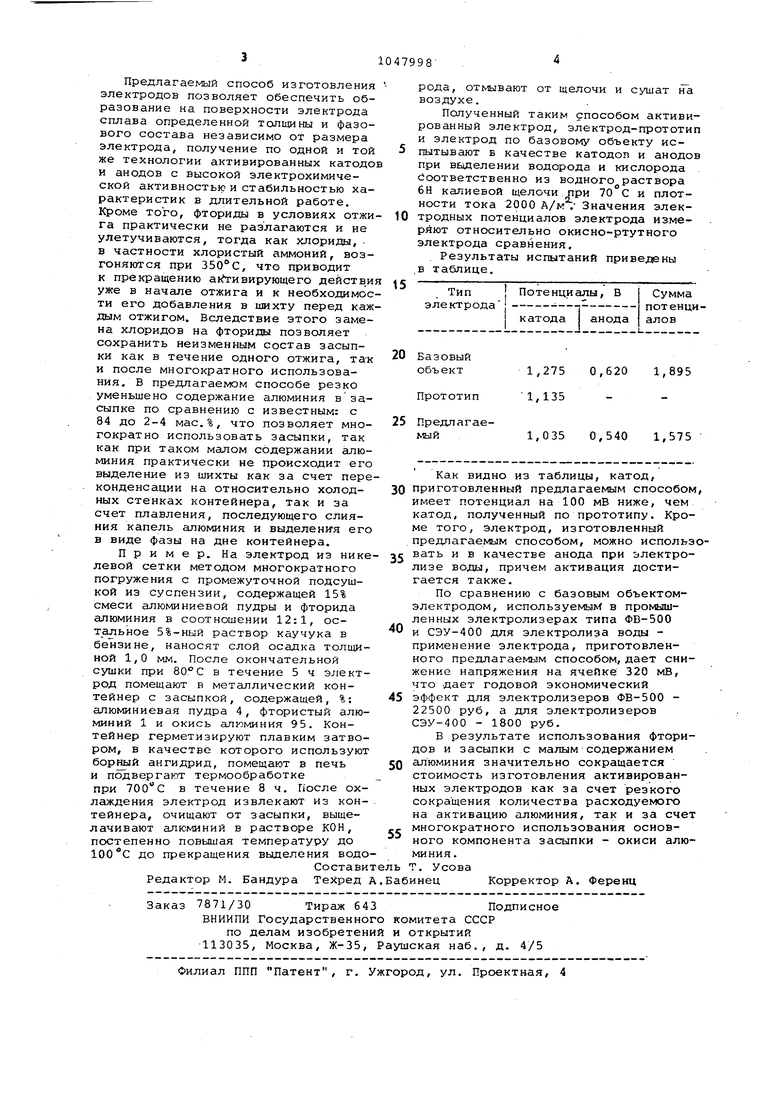

00 Изобретение относится к технол гян эле ;:трохиг-1 1ческих производств а Б частности к способу изготовле электродов для электролиза воды. ИзЕвстен способ -1зготовления эл трода для электролиза воды, включ щий нанесение на поверхность осно электрода смеси никеля и алюминия ее термодиффузионную обработку пр ббО-lOOOC, с последующим выщелачи ванием 11 . Данный способ характеризуется трудностью достижения заданного и равномерного соотношения компонентов смеси. Наиболее близким к изобретению является способ изготовления электрода для электролиза воды, включа щий алитирование никелевой .основы путем отжига ее в засыпке, содержащей смесь порошков алюминия и ок си алюминия, с последующим выщелачиванием алюминия. Отжиг осуществляют при VOO-VSOC в неокислитель ной атмосфере 2. Недостатками известного способа являются сложность в достижении оп тимального фазового состава и толщ ны покрытия, что не позволяет обеспечить высокую активность электро да и прочность сцепления покрытия с основой электрода, повышенный расход компонентов засыпки и трудность повторного использования основного компонента засыпки, а имен но окиси алюминия. Цель изобретения - повышени е ак тивности электрода и снижение стои мости его изготовления. Поставленная цель достигается тем, что согласно способу изготовления электрода для электролиза во /Ь1, включающему алитирование никелевой основы путем отжига ее в засыпке, содержащей смесь порошков г1люминия и окиси алюминия, с после дуюцдим выщелачиванием алюминия, перед отжигом основу обрабатывают погружением в суспензию, состоящую из 10-20 мас.% смеси порошков алюминия и фторида алкминия при соотношении последних (9-19): в 58%-ном растворе каучука в б ензине, с последующей сушкой и повторяют указанные операции до образования на основе слоя осадка толщиной 0,5 1,5 мм, а засыпка дополнительно со держит фторид алюминия при следующем соотношении компонентов, мас.% Алюминий2-4 фторид алюминия 0,7-1,0 Окись алюминияОстальное При уменьшении содержания твердои фазы в суспензии ниже 10% снижается ее вязкость, что приводит к отеканию ее с поверхности электрода и затрудняет получение слоя осадка требуемой толщины даже 0,5 м Кроме того, при высыхании слоя осадка наблюдается ее коробление, разрывы, повышенная газопроницаемость. Это приводит к снижению количества наносимого алюминия и соответственно к уменьшению активности электродов. Увеличение содержания твердой фазы в суспензии выше 20% приво ит к росту ее вязкости, ухудшению адгезии к основе электрода, что приводит к осыпанию стгоя осадка в процессе сушки и соответственно к снижению электрохимической активности электродов. При содержании алюминия в твердой фазе суспензии менее 9 ч наблюдается резкое падение активности электродов из-за,уменьшения толщины активного слоя, а повышение содержания алюминия более 19 ч приводит к осыпанию образующегося активного слоя, и электрохимическая активность при этом не улучшается. Уменьшение содержания каучука в резиновом клее ниже 5% приводит к нестабильности суспензии .и затрудняет нанесение суспензии на электрод, увеличение содержания его выше 8% приводит к резкому возрастанию количества углеродного остатка в слое осадка при термообработке, который экранирует часть поверхности электрода, препятствуя внедрению в него алюминия, что приводит к снижению электрохимической активности электродов после выщелачивания. При толщине слоя осадка менее О , 5 мм толщина образующегося активного слоя равная 15 мкм, не обеспечивает требуемой активности электродов, а свыпе , 5 мм толщина активного слоя превышает 40 мкм. Это приводит к его осыпанию. Уменьшение количества алюминия в засыпке менее 2% приводит к резкому снижению защитной способности засыпкй против окисления поверхности электрода в процессе термообработки кислородом воздуха. Увеличение содержания алюминия в засыпке выше 4% приводит к изменению фазового состава и толщины активированного слоя электрода, что ведет к его осыпанию в процессе выщелачивания . Снижение количества галогенсодержащего активатора в засыпке ниже 0,7% приводит к снижению защитных СВОЙСТВ и затуханию процесса переноса ешюминия из слоя осадка на поверхность электрода. Это уменьшает его электрохимическую активность. Увеличение количества активатоа выше 1% приводит к уносу алюминия з обмазки в засыпку и соответствено к снижению электрохимической акивности электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электродадля элЕКТРОХиМичЕСКиХ пРОцЕССОВ | 1978 |

|

SU798195A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С ПОРИСТЫМ КАТОДОМ | 1987 |

|

RU2015207C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| РАСПЛАВ ДЛЯ АЛИТИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1980 |

|

SU1840839A1 |

| СУСПЕНЗИЯ ДЛЯ АЛЮМОХРОМОСИЛИЦИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2326183C1 |

| Состав для алитирования металлических деталей | 1984 |

|

SU1221936A1 |

| Электрод для электролиза водного раствора щелочи и способ его изготовления | 1974 |

|

SU537125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ С ПОРИСТЫМ НИКЕЛЕВЫМ ПОКРЫТИЕМ ДЛЯ ЩЕЛОЧНЫХ ЭЛЕКТРОЛИЗЕРОВ ВОДЫ | 2013 |

|

RU2534014C1 |

| ЭЛЕКТРОД ДЛЯ ПРИМЕНЕНИЯ ПРИ ПОЛУЧЕНИИ ВОДОРОДА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2268324C2 |

| КАТОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553737C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОЛИЗА ВОДЫ, включающий алитирование никелевой основы путем обжига ее в засыпке, содержащей смесь порошков алюминия иокиси алюминия с последующим выщелачиванием, отличающийся тем, что, с целью Повышения активности электрода и снижения стоимости его изготовления, перед отжигом основу обрабатывают погружением в суспензию, состоящую из 10-20 мас.% смеси порошков алюминия и фторида алюминия при соотнсшении последних

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПЛАНИРОВАНИЕ ТРАЕКТОРИИ | 2018 |

|

RU2751382C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ активации поверхности катода | 1976 |

|

SU591529A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-21—Подача