4: 00

СЛ

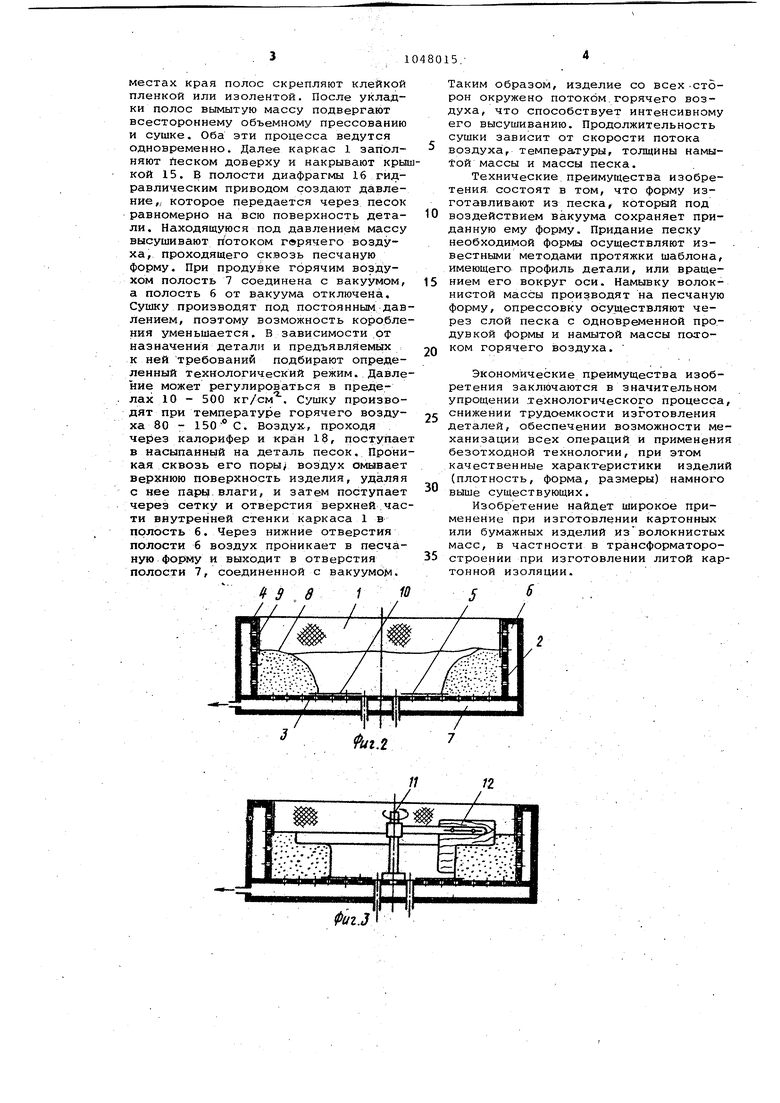

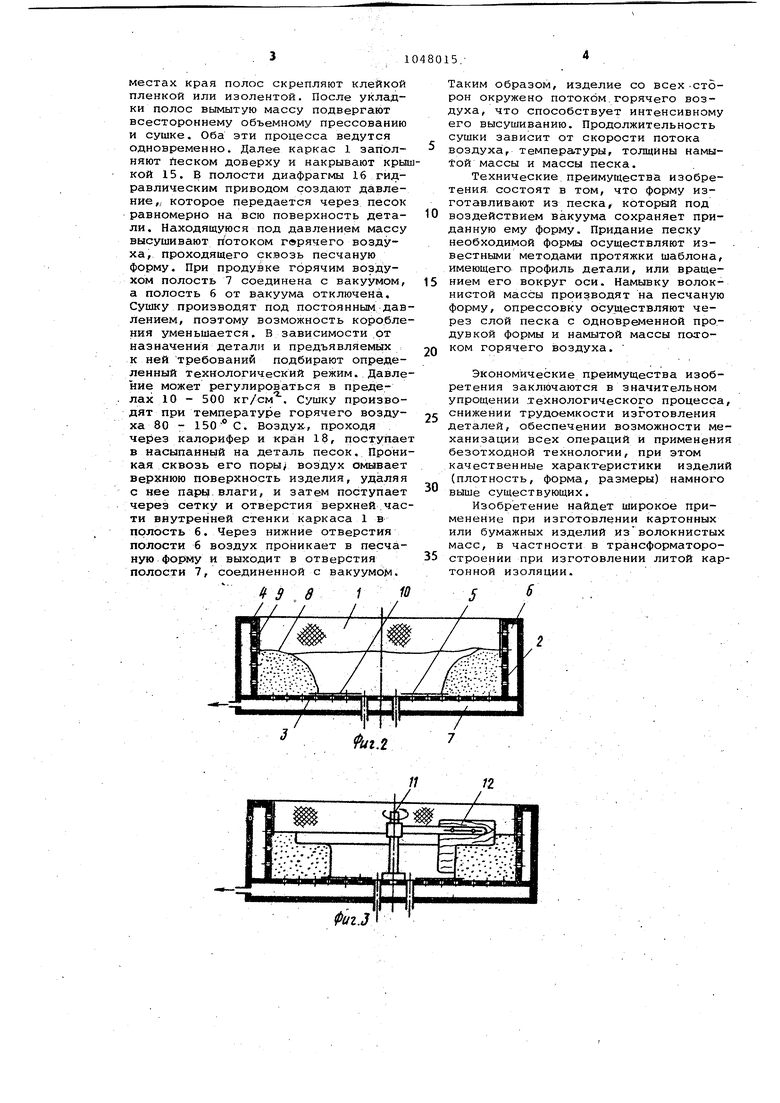

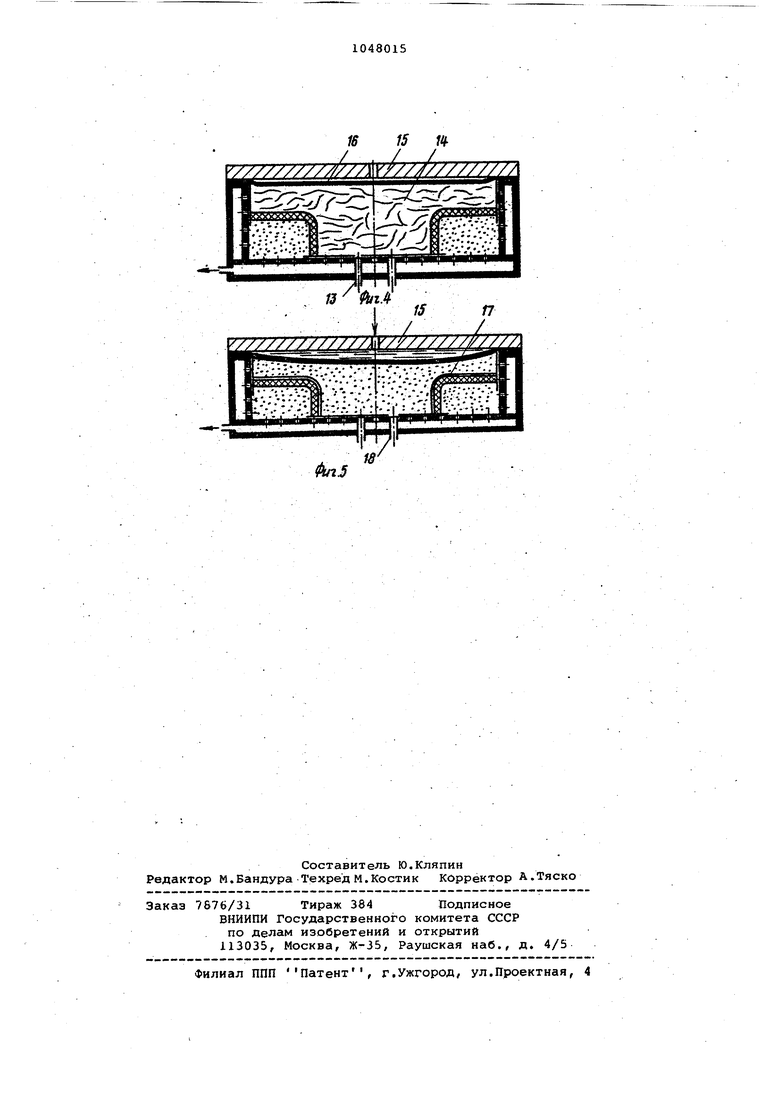

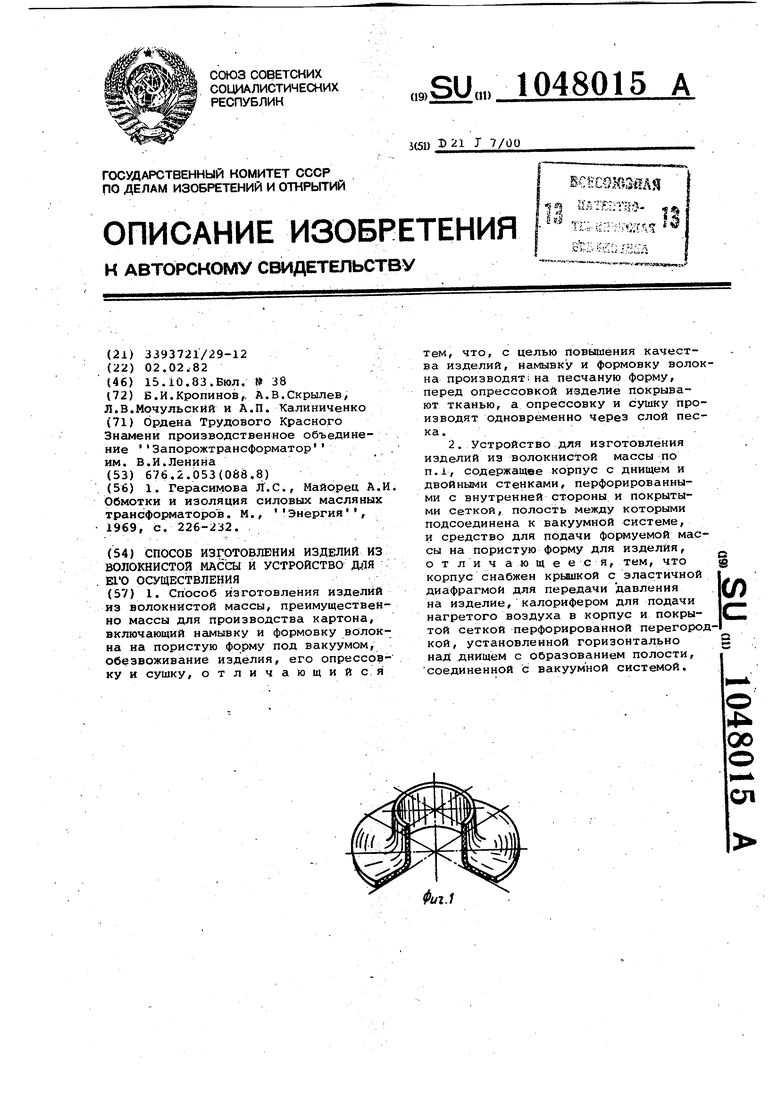

Изобретение относится к производ ству изделий специальньлм литьем, обусловливаемым специфической формо изделий, физическими свойствами материалов, и может быть использовано при изготовлении изоляции обмоток трансформаторов из волокнистой массы, например из сульфатной целлюлоз или картона путем осаждения аолокна на песчаные формы. Известен способ вакуумного формо вания изоляционных деталей из. волок нистой массы (перемолотого в воде электрокартона)/ например угловых шайб, осущестйляемый с помощью известного устройства и включающий на мывку и формовку волокна на пористу форму под вакуумом, обезвоживание и делия, его опрессовку и сушку l. Недостатками способа являются большая сложность и трудоемкость технологического процесса, приводящие к снижению качества изделий. Дл изготовления каждой детали необходима своя форма. Детали имеют большее количество типоразмеров. Только угловая шайба имеет диапазон размеров 300 - 2500 мм. Естественно, что изготовление форм для каждого размера деталей практически невозможно из-за их большого количества, поэтому ограничиваются изготовлением постоянных форм для наиболее ходовых размеров деталей. Детали, .на которые нет постоянных форм, предусмотрено получать из заготовок изготовленных на постоянных формах большого размера путем отрезки части детали нужной длины ч последующей сборки внахлест или склейки. Цель изобретения - повышение качества изделий. Цель достигается тем, что соглас но способу изготовления изделий из волокнистой массы, преимушественно массы для производства картона, включающему намывку и формовку волокна на пористую форму под вакуумом обезвоживание изделия, его опрессовку и сушку, намывку и формовку волок на производят на песчаную форму, перед опрессовкой изделие покрывают тканью, а опрессовку и сушку производят одновременно через слой песка Кроме того, в устройстве для изготовления изделий из волокнистой массы, содержащем корпус с днищем и двойными стенками, перфорирО1В а иными с внутренней стороны и покрытьпли сеткой, полость между которыми подсоединена к вакуумной системе, и средство для подачи формуемой массы на пористую форму для изделия, корпус снабжен крышкой с эластичной диафрагмой для передачи давления на изделие, калорифером для подачи нагретого воздуха в корпус и покрытой сеткой перфорированной перегородкой установленной горизонтально над днищем с образованием полости, соединенной с вакуумной системой. На-фиг. 1 показана изоляционная деталь - угловая шайба на фиг. 2-5 технологический процесс изгoтoвj7eния изделий из волокнистой массы. В корпус 1 (фиг. 2), состоящий из двойных стенок 2 и дна 3, перфорированных, покрытых металлическими сетками 4 и 5 с внутренней стороны и имеющих вакуумные полости 6 и 7, засыпают определенный объем песка 8. Свободную от образуемой песчаной формой поверхность металлических Сеток 4 и 5, расположенных на боко- вых стенках 2 и дне 3, покрывают воздухонепроницаемой пленкой 9 и 10. В полостях 6 и 7 создают вакуум, под Действием которого песок опрессовывается атмосферным давлением до 90-95 ед., что выше уплотнения, достигаемого ручной и машинной трамбовкой. В установочное отверстие дна 3 вставляют стойку 11 (фиг. 3), на которой свободно вращается и настраивается на любой размер по диаметру передвижной шаблон 12, имеющий профиль изготовляемой детали. Настроив шаблон на нужный размер, вращают его вокруг оси и получают песчаную форму необходимого профиля и размера. Избыток песка удаляют. После получения песчаной формы по трубе 13 в корпусе 1 вводят волокнистую массу 14 (фиг, 4), Под воздействием вакуума вода продеживается сквозь песок 8, а волокна массы 14 осаждаются на поверхности песчаной формы, образуя изделие. Толщина намытого слоя зависит От продолжительности и степени вакуума. С целью сокращения процесса намывки и увеличения плотности на1мытого слоя осуществляют подпрессовку, для чего корпус установки .закрывают герметически крышкой 15 с эластичной диафрагмой 16, Давление массы в корпусе увеличивается за счет напора, создаваемого насосом, подающим массу, или за сЧет пОдачи масла в пространство между крышкой 15 и диафрагмой 16. В процессе подпрессовки, когда давление .массы возрастает в несколько раз по сравнению с атмос- ферным, Вакуум может быть снят. При Подпрессовке процесс намывки ускоряетсй, улучшается качество поверхности и точность формы намытой массы. При достижении необходимой толщины слоя производят откачку (отсос) оставшейся массы через трубу 13, а пленка 9 удаляется, На№лтую на песчаную форму волокнистую массу Обкладывают полосами ткани 17 (фиг. 5).Полосы ткани укладывают внахлест ровным слоем без морщин и складок. При необходимости в нужных местах края полос скрепляют клейкой пленкой или изолентой. После укладки полос вымытую массу подвергают всестороннему объемному прессованию и сушке. Оба эти процесса ведутся одновременно. Далее каркас 1 заполняют Песком доверху и накрывают крыш кой 15. В полости диафрагмы 16 гидравлическим приводом создают давление,, которое передается через песок равномерно на всю поверхность детали. Находящуюся под давлением массу высушивают потоком гврячего воздуха, проходящего сквозь песчаную форму. При продувке горячим воздухом полость 7 соединена с вакуумом, а полость 6 от вакуума отключена. Сушку производят под постоянным дав лением, поэтому возможность коробле ния уменьшается. В зависимости от назначения детали и предъявляемых к ней требований подбирают определенный Технологический режим. Давле ние может регулироваться в пределах 10 - 500 кг/см. Сушку производят при температуре горячего воздуха 80 - ISO С. Воздух, проходя через калорифер и кран 18, поступае в насыпанный на деталь песок. Прони кая сквозь его поры; воздух омывает верхнюю поверхность изделия, удаляя с нее пары.влаги, и затем поступает через сетку и отверстия верхней.час ти внутренней стенки каркаса 1 в полость б. Через нижние отверстия полости б воздух проникает в песчаную форму и выходит в отверстия полости 7, соединенной с вакуумом. Таким образом, изделие со всех -сторон окружено потоком.горячего воздуха, что способствует интенсивному его высушиванию. Продолжительность сушки зависит от скорости потока воздуха, температуры, толщины намытой массы и массы песка. Технические преимущества изобретения состоят в том, что форму изготавливают из песка, который под воздействием вакуума сохраняет приданную ему форму. Придание песку необходимой фор1и1ы осуществляют известными методами протяжки шаблона, имеющего профиль детали, или вращением его вокруг оси. Намывку волокнистой массы производят на песчаную форму, опрессовку осуществляют через слой песка с одновременной продувкой формы и намытой массы потоком горячего воздуха. Экономические преимущества изобретения заключаются в значительном упрощении технологического процесса, снижении трудоемкости изготовления Деталей, обеспечении возможности механизации всех операций и применения безотходной технологии, при этом качественные характеристики изделий (плотность, форма, размеры) намного выше существующих. Изобретение найдет широкое применение при изготовлении картонных или бумажных изделий изволокнистых масс, в частности в трансформаторостроении при изготовлении литой картонной изоляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из волокнистой массы | 1987 |

|

SU1509477A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240393C1 |

| Устройство для отливки изделий из волокнистой массы | 1986 |

|

SU1418377A1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОРМОВАННОЙ ЗАГОТОВКИ | 2013 |

|

RU2635623C2 |

| Способ переработки отходов сортирования сульфатной целлюлозы в формованные изделия | 2016 |

|

RU2634235C1 |

| МАТРИЦА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ | 2003 |

|

RU2232838C1 |

| Центробежный способ изготовления водосточных труб | 1945 |

|

SU74484A1 |

| Способ выбивки литейных форм, изготовленных методом вакуумно-пленочной формовки и установка для его осуществления | 1990 |

|

SU1724417A1 |

| СТРОИТЕЛЬНЫЙ ЭКСТРУЗИОННО-КОМПЕНСАЦИОННЫЙ БЛОК, ЛИНИЯ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО МАТЕРИАЛА ДЛЯ ЗАПОЛНЕНИЯ БЛОКА | 2006 |

|

RU2315840C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ | 2004 |

|

RU2270895C1 |

1. Способ изготовления изделий из волокнистой массы, преимущественно массы для производства картона, включающий намывку и формовку волокна на пористую форму под вакуумом, обезвоживание изделия, его опрессовку и сушку, отличающийся тем, что, с целью повышения качества изделий, намывку и формовку волокна производят:на песчаную форму, перед опрессовкой и-зделие покрывают тканью, а опрессовку и сушку производят одновременно через слой песка. 2. Устройство для изготовления изделий из волокнистой массы по п.i, содержащее корпус с днищем и двойными стенками, перфорированными с внутренней стороны и покрытыми Сеткой, полость между которыми подсоединена к вакуумной системе, и средство для подачи формуемой массы на пористую форму для изделия, о т л и ч а ю щ е ее я, тем, что корпус снабжен крышкой с эластичной (Л диафрагмой для передачи давления на изделие, калорифером для подачи нагретого воздуха в корпус и покрытой сеткой перфорированной перегород2 кой, установленной горизонтально над днищем с образованием полости, соединенной с вакуумной системой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Герасимова Л.С., Майорец А.И | |||

| Обмотки и изоляция силовых масляных трансформаторов | |||

| м., Энергия, 1969, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1983-10-15—Публикация

1982-02-02—Подача