/ jf/

ЕГ1 rZLTTI ГГ)1 ГГ1 Г71 ГТ1 m ГД

(Л

///

/

-7J

00 со

p-Sot-

zfZir i -zr UU

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| Установка для приготовления бумажной массы для литья радиодиффузоров | 1975 |

|

SU558994A1 |

| Поточная линия для изготовления перлитоволокнистых изделий | 1988 |

|

SU1518127A1 |

| Установка для изготовления из термореактивных материалов изделий с арматурой | 1981 |

|

SU1016184A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЫХ ИЗДЕЛИЙ ИЗ БУМАЖНОВОЛОКНИСТОЙ МАССЫ | 1965 |

|

SU171730A1 |

| Агрегат для изготовления керамических изделий методом литья | 1984 |

|

SU1229042A1 |

| Штамп для листовой штамповки | 1979 |

|

SU863086A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 1996 |

|

RU2129067C1 |

| Гибочный штамп | 1986 |

|

SU1386333A2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

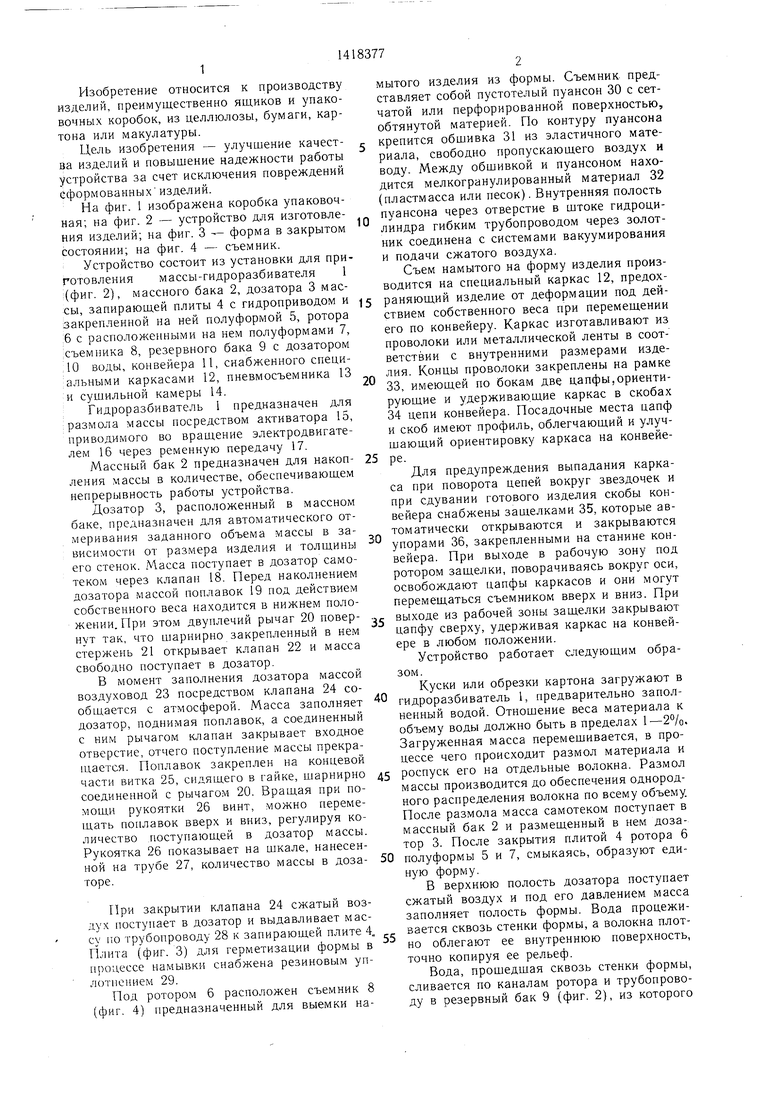

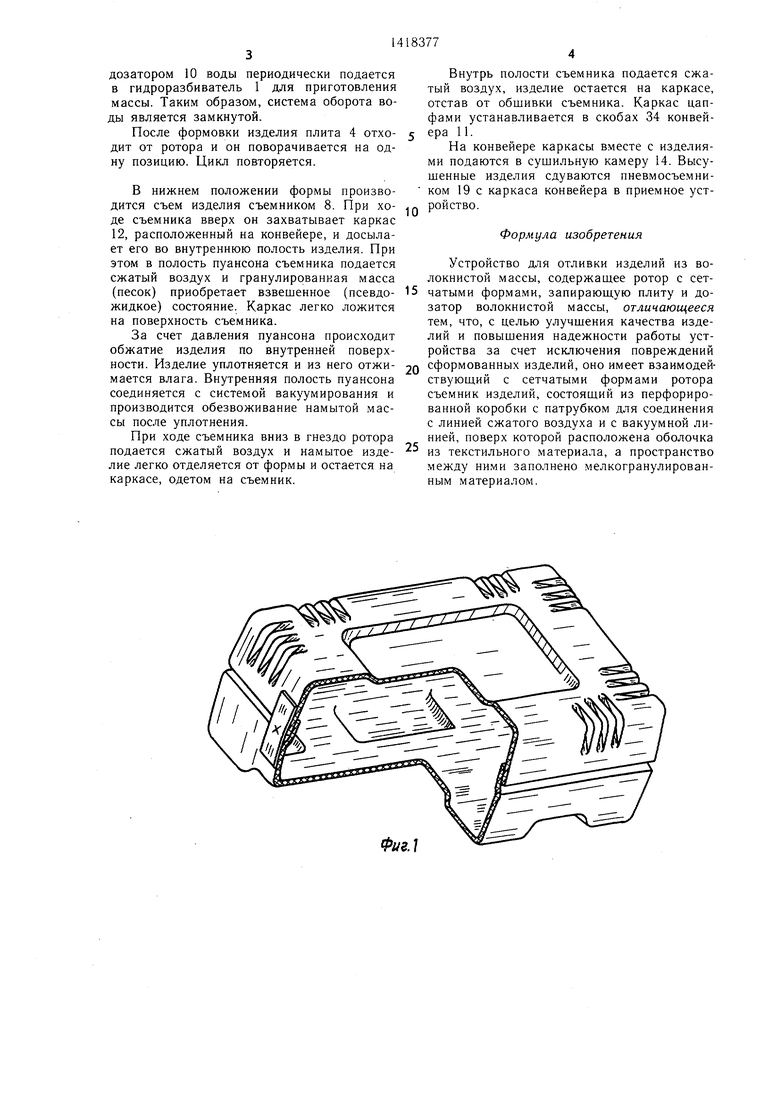

Изобретение относится к производству изделий, преимущественно ящиков и упаковочных коробок из целлюлозы, бумаги, картона или макулатуры. Цель изобретения - улучшение качества изделия и повышение надежности работы устройства за счет исключения повреждений формованных изделий. Устройство состоит из запирающей плиты С гидроприводом и закрепленной на ней полуформой 5, ротора 6 с расположенными на нем полуформами 7. Плита для герметизации формы в процессе намывки снабжена резиновым уплотнением 29. Съемник изделий состоит из перфорированной коробки с патрубком для соединения с линией сжатого воздуха и с вакуу.мной линией, поверх которой расположена оболочка из текстильного материала, а пространство между ними заполнено мелкогранулированным материалом. 4 ил.

/

.2

Изобретение относится к производству изделий, преимуидественно ящиков и упаковочных коробок, из целлюлозы, бумаги, картона или макулатуры.

Цель изобретения - улучшение качества изделий и повышение надежности работы устройства за счет исключения повреждений Сформованных изделий.

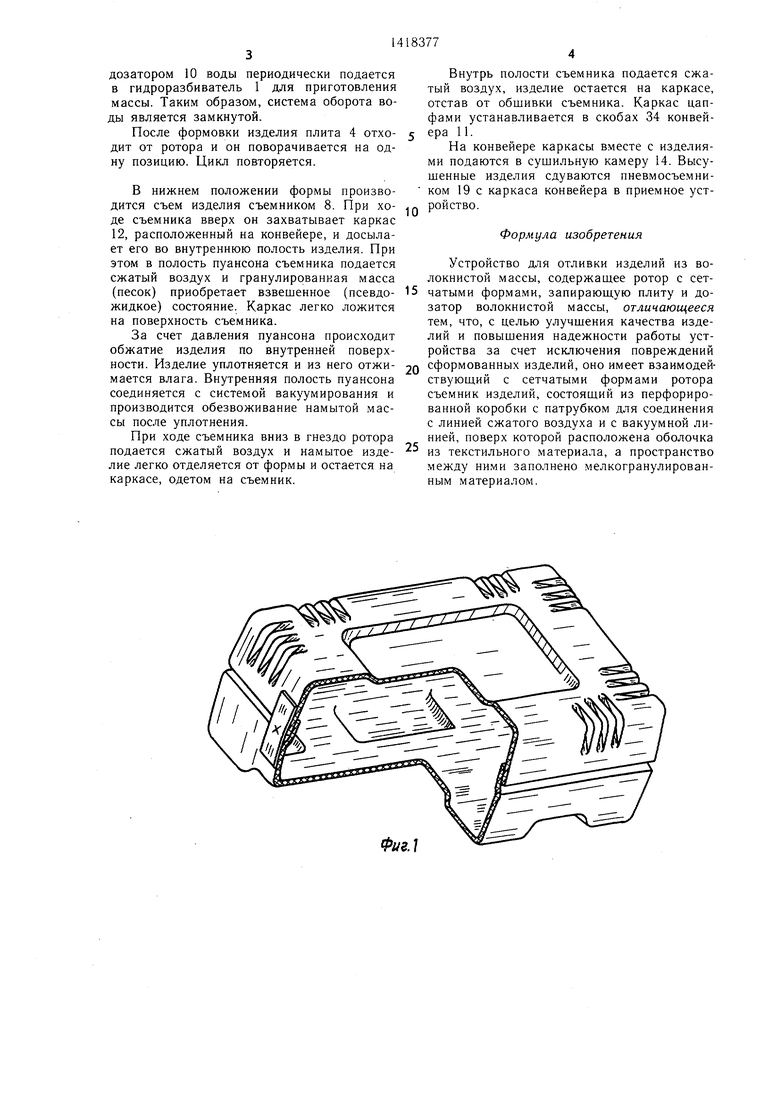

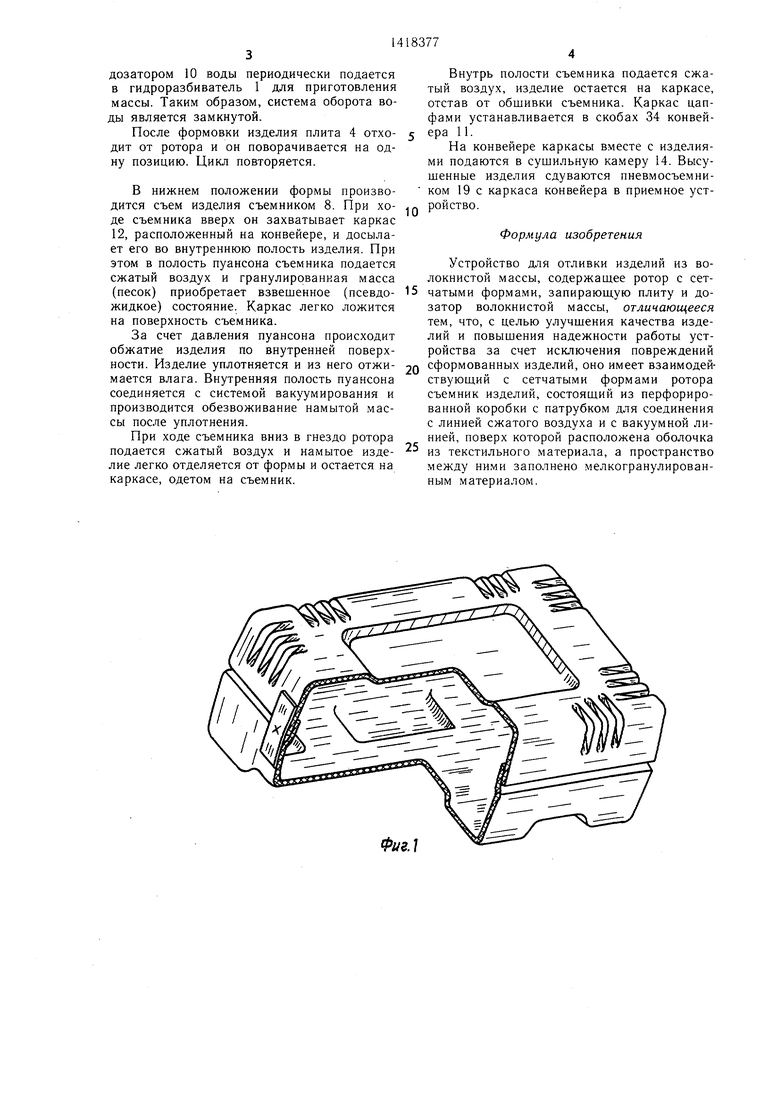

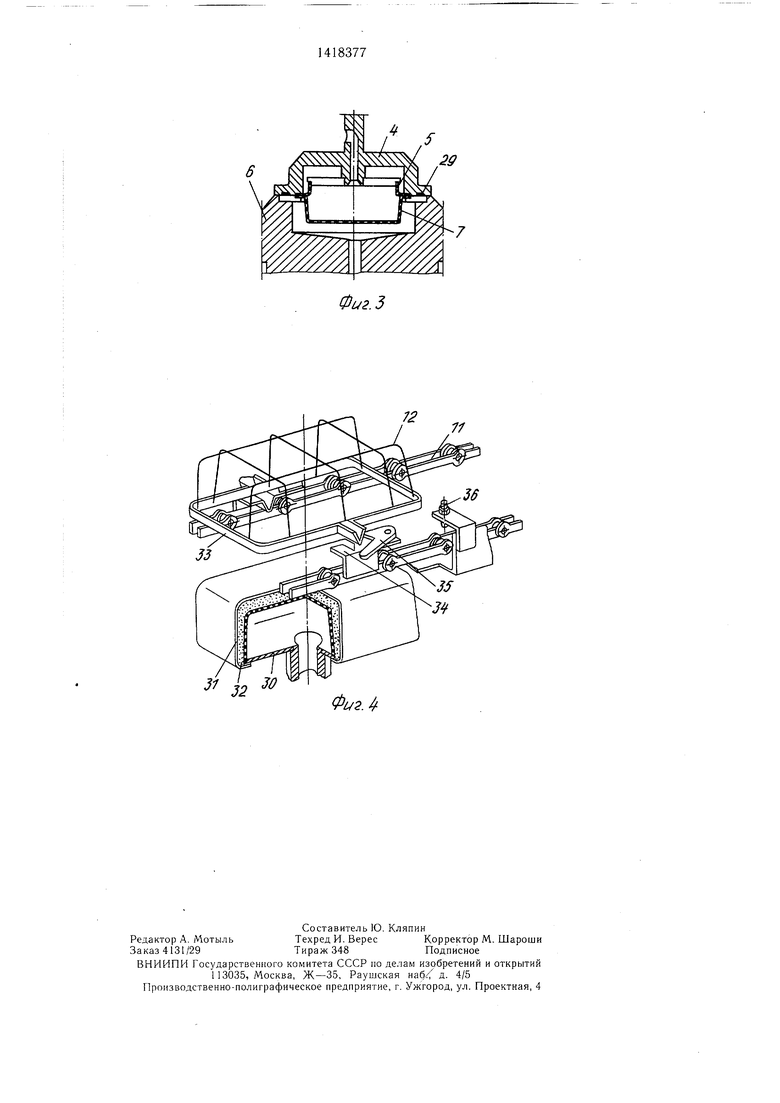

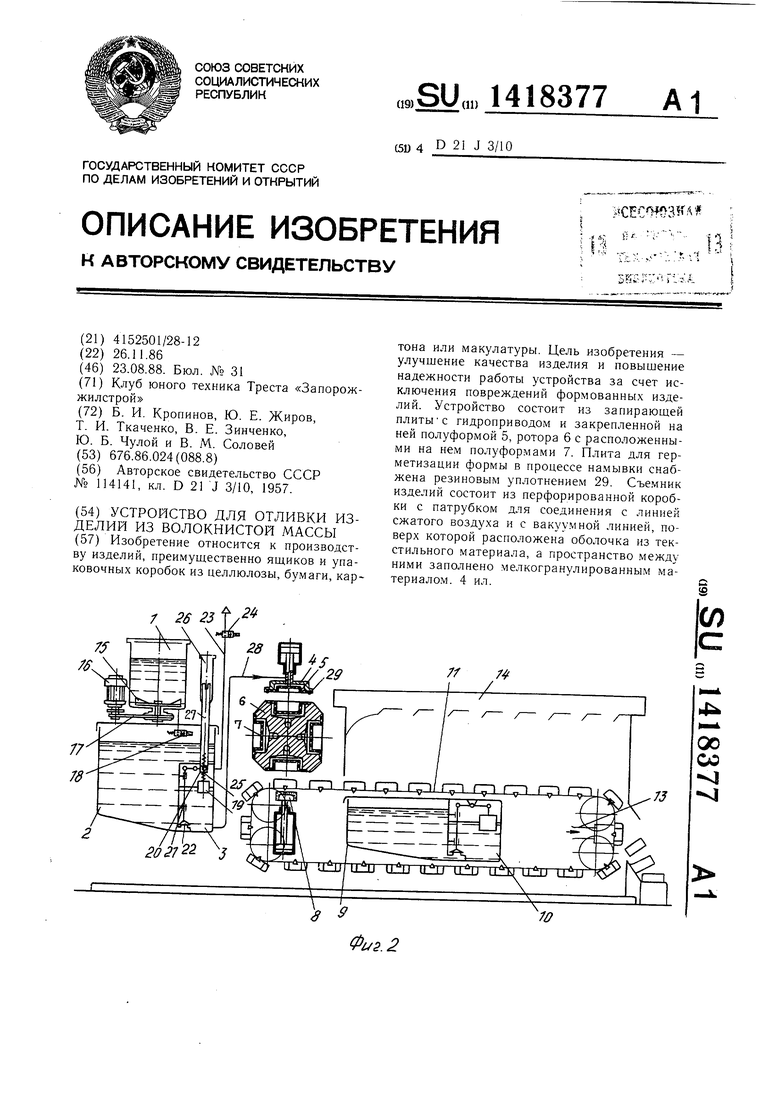

На фиг. 1 изображена коробка упаковочная; на фиг. 2 - устройство для изготовления изделий; на фиг. 3 -- форма в закрытом состоянии; на фиг. 4 - съемник.

Устройство состоит из установки для приготовления массы-гидроразбивателя 1 :{фиг. 2), массного бака 2, дозатора 3 масмытого изделия из формы. Съемник представляет собой пустотелый пуансон 30 с сетчатой или перфорированной поверхностью, обтянутой материей. По контуру пуансона с крепится обшивка 31 из эластичного материала, свободно пропускаюш,его воздух и воду. Между обшивкой и пуансоном находится мелкогранулированный материал 32 (пластмасса или песок). Внутренняя полость пуансона через отверстие в штоке гидроци- линдра гибким трубопроводом через золотник соединена с системами вакуумирования и подачи сжатого воздуха.

Съем намытого на форму изделия производится на специальный каркас 12, предох10

сы, запираюшей плиты 4 с гидроприводом и 5 раняющий изделие от деформации под дей- закрепленной на ней полуформой 5, ротора ствием собственного веса при перемещении :6 с расположенными на нем полуформами 7, съемника 8, резервного бака 9 с дозатором ЛО воды, конвейера 11, снабженного специальными каркасами 12, пневмосъемника 13

и сушильной камеры 14.

Гидроразбиватель 1 предназначен для : размола массы посредством активатора 15, приводимого во вращение электродвигателем 16 через ременную передачу 17.

Массный бак 2 предназначен для накопления массы в количестве, обеспечивающем непрерывность работы устройства.

Дозатор 3, расположенный в массном баке, предназначен для автоматического отмеривания заданного объема массы в зависимости от размера изделия и толщины его стенок. Масса поступает в дозатор самотеком через клапан 18. Перед наколнением дозатора массой поплавок 19 под действием собственного веса находится в нижнем поло20

25

30

его по конвейеру. Каркас изготавливают из проволоки или металлической ленты в соответствии с внутренними размерами изделия. Концы проволоки закреплены на рамке 33, имеющей по бокам две цапфы,ориентирующие и удерживаю,щие каркас в скобах 34 цепи конвейера. Посадочные места цапф и скоб имеют профиль, облегчающий и улучшающий ориентировку каркаса на конвейере.

Для предупреждения выпадания каркаса при поворота цепей вокруг звездочек и при сдувании готового изделия скобы конвейера снабжены защелками 35, которые автоматически открываются и закрываются упорами 36, закрепленными на станине конвейера. При выходе в рабочую зону под ротором защелки, поворачиваясь вокруг оси, освобождают цапфы каркасов и они могут перемещаться съемником вверх и вниз. При

Для предупреждения выпадания каркаса при поворота цепей вокруг звездочек и при сдувании готового изделия скобы конвейера снабжены защелками 35, которые автоматически открываются и закрываются упорами 36, закрепленными на станине конвейера. При выходе в рабочую зону под ротором защелки, поворачиваясь вокруг оси, освобождают цапфы каркасов и они могут перемещаться съемником вверх и вниз. При

жении. При этом двуплечий рычаг 20 повер- . выходе из рабочей зоны защелки закрывают нут так, что шарнирно закрепленный в немцапфу сверху, удерживая каркас на конвейере в любом положении.

Устройство работает следующим обрастержень 21 открывает клапан 22 и масса свободно поступает в дозатор.

В момент заполнения дозатора массой воздуховод 23 посредством клапана 24 созом.

Куски или обрезки картона загружают в

общается с атмосферой. Масса заполняет гидроразбиватель 1, предварительно заполненный водой. Отнощение веса материала к объему воды должно быть в пределах 1-2 /о. Загруженная масса перемешивается, в процессе чего происходит размол материала и

части витка 25, сидящего в гайке, шарнирно 45 роспуск его на отдельные волокна. Размол соединенной с рычагом 20. Вращая при по-массы производится до обеспечения однородного распределения волокна по всему объему. После размола масса самотеком поступает в

дозатор, поднимая поплавок, а соединенный с ним рычагом клапан закрывает входное отверстие, отчего поступление массы прекращается. Поплавок закреплен на концевой

мощи рукоятки 26 винт, можно перемещать поплавок вверх и вниз, регулируя количество поступающей в дозатор массы. Рукоятка 26 показывает на шкале, нанесенмассный бак 2 и размещенный в нем дозатор 3. После закрытия плитой 4 ротора 6

ной на трубе 27, количество массы в доза- 50 полуформы 5 и 7, смыкаясь, образуют единую форму.

В верхнюю полость дозатора поступает сжатый воздух и под его давлением масса заполняет полость формы. Вода процеживается сквозь стенки формы, а волокна плотно облегают ее внутреннюю поверхность, точно копируя ее рельеф.

Вода, прощедшая сквозь стенки формы, сливается по каналам ротора и трубопроводу в резервный бак 9 {фиг. 2), из которого

торе.

При закрытии клапана 24 сжатый воздух поступает в дозатор и выдавливает массу по трубопроводу 28 к запирающей плите 4„ Плита (фиг. 3) для герметизации формы в процессе намывки снабжена резиновым уплотнением 29.

Под ротором 6 расположен съемник 8 (фиг. 4) предназначенный для выемки на55

мытого изделия из формы. Съемник представляет собой пустотелый пуансон 30 с сетчатой или перфорированной поверхностью, обтянутой материей. По контуру пуансона крепится обшивка 31 из эластичного материала, свободно пропускаюш,его воздух и воду. Между обшивкой и пуансоном находится мелкогранулированный материал 32 (пластмасса или песок). Внутренняя полость пуансона через отверстие в штоке гидроци- линдра гибким трубопроводом через золотник соединена с системами вакуумирования и подачи сжатого воздуха.

Съем намытого на форму изделия производится на специальный каркас 12, предох

раняющий изделие от деформации под дей- ствием собственного веса при перемещении

его по конвейеру. Каркас изготавливают из проволоки или металлической ленты в соответствии с внутренними размерами изделия. Концы проволоки закреплены на рамке 33, имеющей по бокам две цапфы,ориентирующие и удерживаю,щие каркас в скобах 34 цепи конвейера. Посадочные места цапф и скоб имеют профиль, облегчающий и улучшающий ориентировку каркаса на конвейере.

Для предупреждения выпадания каркаса при поворота цепей вокруг звездочек и при сдувании готового изделия скобы конвейера снабжены защелками 35, которые автоматически открываются и закрываются упорами 36, закрепленными на станине конвейера. При выходе в рабочую зону под ротором защелки, поворачиваясь вокруг оси, освобождают цапфы каркасов и они могут перемещаться съемником вверх и вниз. При

выходе из рабочей зоны защелки закрывают цапфу сверху, удерживая каркас на конвейзом.

Куски или обрезки картона загружают в

роразбиватель 1, предварительно заполный водой. Отнощение веса материала к ему воды должно быть в пределах 1-2 /о. руженная масса перемешивается, в просе чего происходит размол материала и

массный бак 2 и размещенный в нем дозатор 3. После закрытия плитой 4 ротора 6

дозатором 10 воды периодически подается в гидроразбиватель 1 для приготовления массы. Таким образом, система оборота воды является замкнутой.

После формовки изделия плита 4 отходит от ротора и он поворачивается на одну позицию. Цикл повторяется.

В нижнем положении формы производится съем изделия съемником 8. При ходе съемника вверх он захватывает каркас 12, расположенный на конвейере, и досылает его во внутреннюю полость изделия. При этом в полость пуансона съемника подается сжатый воздух и гранулированная масса (песок) приобретает взвешенное (псевдожидкое) состояние. Каркас легко ложится на поверхность съемника.

За счет давления пуансона происходит обжатие изделия по внутренней поверхности. Изделие уплотняется и из него отжимается влага. Внутренняя полость пуансона соединяется с системой вакуумирования и производится обезвоживание намытой массы после уплотнения.

При ходе съемника вниз в гнездо ротора подается сжатый воздух и намытое изделие легко отделяется от формы и остается на каркасе, одетом на съемник.

Внутрь полости съемника подается сжатый воздух, изделие остается на каркасе, отстав от обшивки съемника. Каркас цапфами устанавливается в скобах 34 конвей- ера 11.

На конвейере каркасы вместе с изделиями подаются в сушильную камеру 14. Высушенные изделия сдуваются пневмосъемни- ком 19 с каркаса конвейера в приемное уст- ройство.

Формула изобретения

Устройство для отливки изделий из волокнистой массы, содержашее ротор с сетчатыми формами, запирающую плиту и дозатор волокнистой массы, отличающееся тем, что, с целью улучшения качества изделий и повышения надежности работы устройства за счет исключения повреждений

сформованных изделий, оно имеет взаимодействующий с сетчатыми формами ротора съемник изделий, состоящий из перфорированной коробки с патрубком для соединения с линией сжатого воздуха и с вакуумной линией, поверх которой расположена оболочка

из текстильного материала, а пространство между ними заполнено мелкогранулированным материалом.

Фиг.

Фи2.3

Фи2.

s

7/

| Устройство для литья различных строительных деталей из волокнистых масс | 1957 |

|

SU114141A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-23—Публикация

1986-11-26—Подача