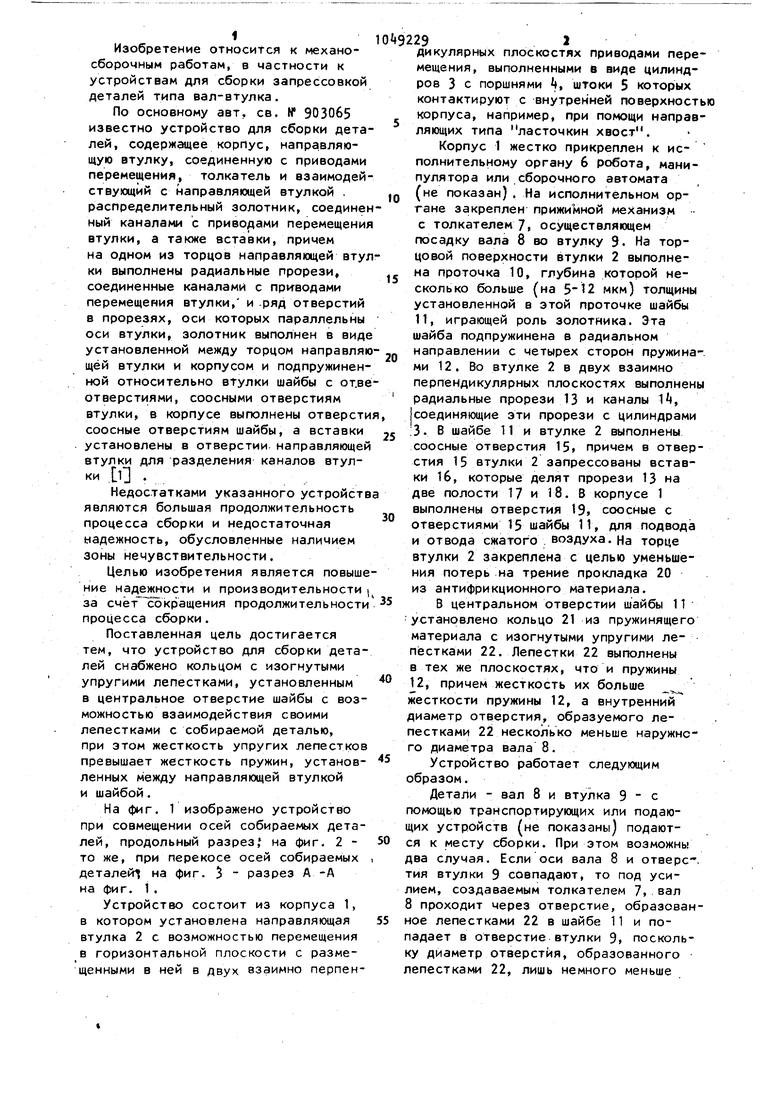

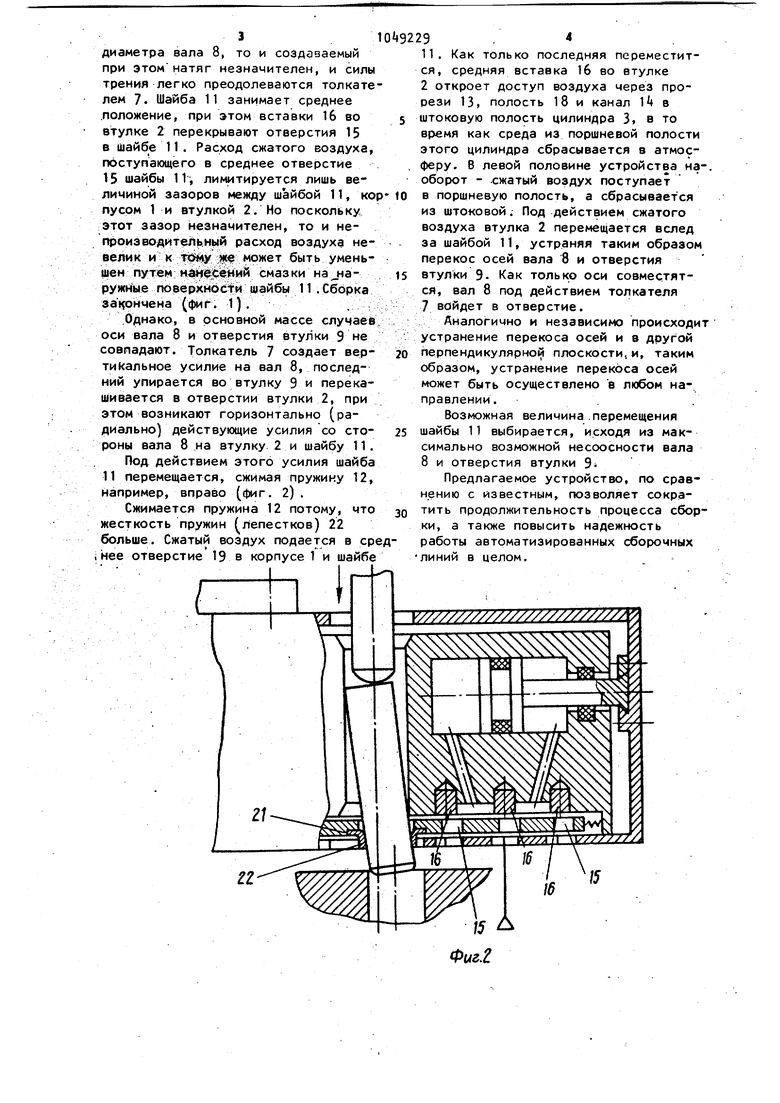

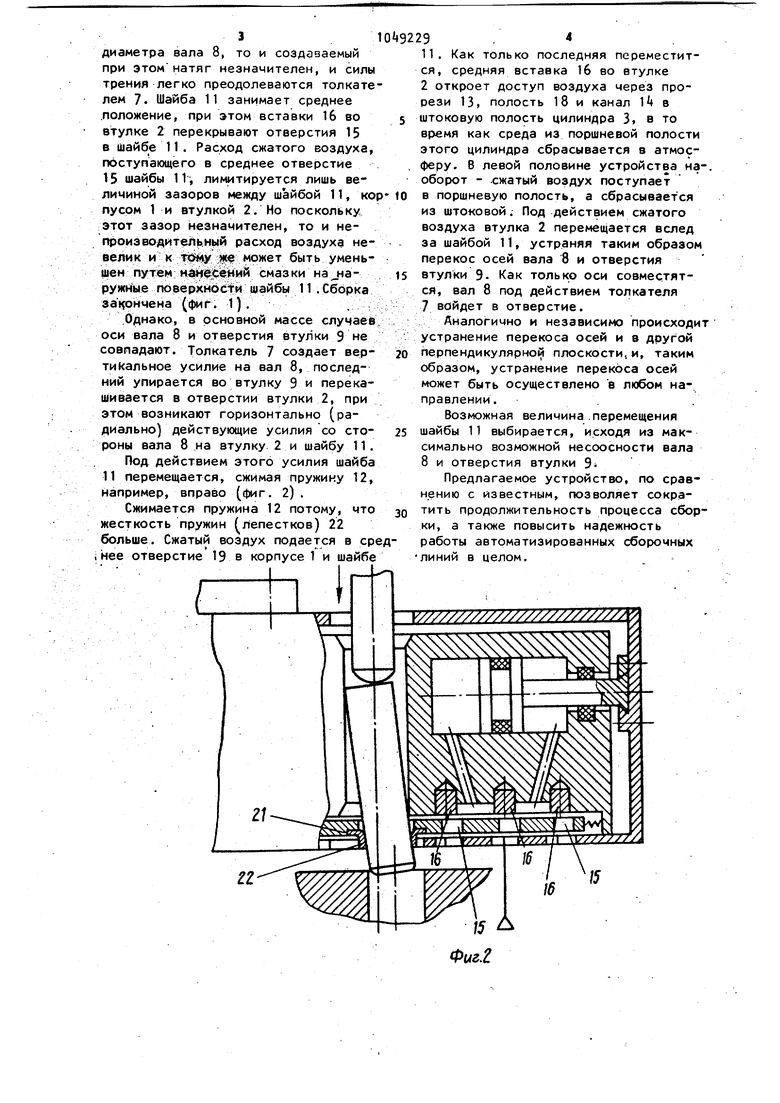

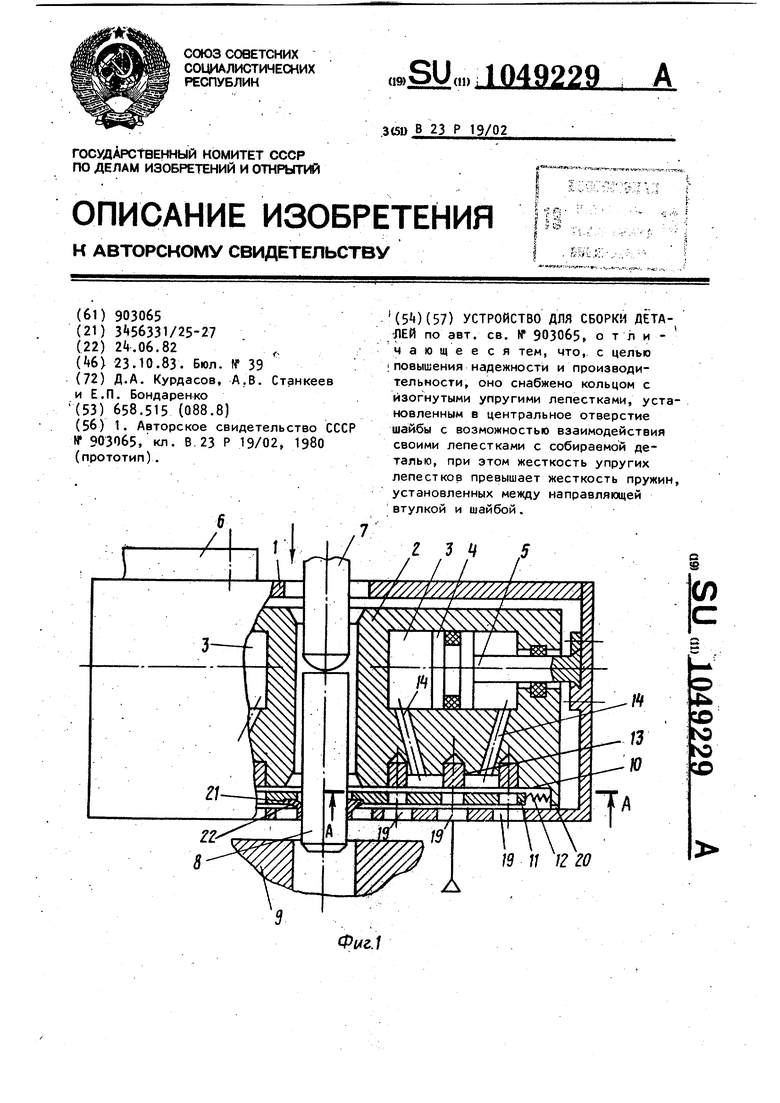

Изобретение относится к механосборочным работам, в частности к устройствам для сборки запрессовкой деталей типа вал-втулка. По основному авт, св. № 903065 известно устройство для сборки деталей, содержащее корпус, направляющую втулку, соединенную с приводами перемещения, толкатель и взаимодействующий с направляющей втулкой . распределительный золотник, соединен ный каналами с приводами перемещения втулки, а также вставки, причем на одном из торцов направляющей втул ки выполнены радиальные прорези, соединенные каналами с пркводами перемещения втулки, и -ряд отверстий в прорезях, оси которых параллельны оси втулки, золотник выполнен в виде установленной между торцом направляю щей втулки и корпусом и подпружиненной относительно втулки шайбы с от.вё отверстиями, соосными отверстиям втулки, в корпусе выполнены отверсти соосные отверстиям шайбы, а вставки установлены в отверстии направляющей втулки для разделения каналов втулки l . Недостатками указанного устройств являются большая продолжительность процесса сборки и недостаточная надежность, обусловленные наличием зоны нечувствительности. Целью изобретения является повыше ние надежности и производительности за счёт сокр ащения продолжительности процесса сборки. Поставленная цель достигается тем, что устройство для сборки деталей снабжено кольцом с изогнутыми упругими лепестками, установленным в центральное отверстие шайбы с возможностью взаимодействия своими лепестками с собираемой деталью, при этом жесткость упругих лепестков превышает жесткость пружин, установленных между направляющей втулкой и шайбой. На фиг. 1 изображено устройство при совмещении осей собираемых деталей, продольный разрез, на фиг. 2 то же, при перекосе осей собираемых деталей на фиг. 5 - разрез А -А на фиг. 1. Устройство состоит из корпуса 1, в котором установлена направляющая втулка 2 с возможностью перемещения в горизонтальной плоскости с размещенными в ней в двух взаимно перпен2Э1дикулярных плоскостях приводами перемещения, выполненными в виде цилиндров 3 с поршнями k, штоки 5 которых контактируют с внутренней поверхностью корпуса, например, при помощи направляющих типа ласточкин хвост. Корпус 1 жестко прикреплен к исполнительному органу 6 робота, манипулятора или сборочного автомата (не показан) . На исполнительном органе закреплен прижимной механизм с толкателем 7, осуществляющем посадку вала 8 во втулку 9. На торцовой поверхности втулки 2 выполнена проточка 10, глубина которой несколько больше (на мкм) толщины установленной в этой проточке шайбы 11,играющей роль золотника. Эта шайба подпружинена в радиальном направлении с четырех сторон пружинами 12. Во втулке 2 в двух взаимно перпендикулярных плоскостях выполнены радиальные прорези 13 и каналы , соединяющие эти прорези с цилиндрами 3. В шайбе 11 и втулке 2 выполнены соосные отверстия 15 причем в отверстия 15 втулки 2 запрессованы вставки 16, которые делят прорези 13 на две полости 17 и 18. В корпусе 1 выполнены отверстия 19, соосные с отверстиями 15 шайбы 11, для подвода и отвода сжатого воздуха. На торце втулки 2 закреплена с целью уменьшения потерь на трение прокладка 20 из антифрикционного материала. В центральном отверстии шайбы 11 установлено кольцо 21 из пружинящего материала с изогнутыми упругими лепестками 22. Лепестки 22 выполнены в тех же плоскостях, что и пружины 12,причем жесткость их больше , жесткости пружины 12, а внутренний иаметр отверстия, образуемого лепестками 22 несколько меньше наружного диаметра вала 8. Устройство работает следующим бразом. Детали - вал 8 и втулка 9 - с омощью транспортирующих или подаюих устройств (не показаны) подаютя к месту сборки. При этом возможны ва случая. Если оси вала 8 и отверс-, ия втулки 9 совпадают, то под усиием, создаваемым толкателем 7, вал проходит через отверстие, образованое лепестками 22 в шайбе 11 и поадает в отверстие втулки 9, поскольу диаметр отверстия, образованного епестками 22, лишь немного меньше диаметра вала 8, то и создаваемый при этом натяг незначителен, и силы трения легко преодолеваются толкате лем 7. Шайба 11 занимает среднее .положение, при этом вставки 16 во втулке 2 перекрывают отверстия 15 в шайбе 11. Расход сжатого воздуха, поступающего в среднее отверстие 15 шайбы 11, лимитируется лишь величиной зазоров между шайбой 11, ко пусом 1 и втулкой 2, Но поскольку этот зазор незначителен, то и непроизводитепьный расход воздуха невелик и к тскму ж€ может быть уменьшен путем намесеиий смазки на наружные nosepxHoctH шайбы 11 . закончена (фиг. 1). Однако, в основной массе случаев оси вала 8 и отверстия втулки 9 не совпадают. Толкатель 7 создает вертикальное усилие на вал 8, последний упирается во втулку 9 и перекашивается в отверстии втулки 2, при этом возникают горизонтально (радиально) действующие усилиясо стороны вала 8 на втулку 2 и шайбу 11. Под действием этого усилия шайба 11 перемещается, сжимая пружину 12, например, вправо (фиг. 2). Сжимается пружина 12 потому, что жесткость пружин (лепестков) 22 больше. Сжатый воздух подается в сре ;нее отверстие 19 в корпусе fи шайбе 29 . 4 11. Как только последняя переместится, средняя вставка 16 во втулке 2 откроет доступ воздуха через прорези 13, полость 18 и канал 1 в штоковую полость цилиндра 3, в то время как среда из поршневой полости этого цилиндра сбрасывается в атмосферу, В левой половине устройства на-, оборот - сжатый воздух поступает в поршневую полость, а сбрасывается из штоковой. Под действием сжатого воздуха втулка 2 перемещается вслед за шайбой 11, устраняя таким образом перекос осей вала 8 и отверстия втулки 9. Как только оси совместятся, вал 8 под действием толкателя 7войдет в отверстие. Аналогично и независимо происходит устранение перекоса осей и в другой перпендикулярной плоскости, и, таким образом, устранение перекоса осей может быть осуществлено в любом направлении. Возможная величина .перемещения шайбы 11 выбирается, исходя из максимально возможной несоосности вала 8и отверстия втулки 9 Предлагаемое устройство, по сравнению с известным, позволяет сократить продолжительность процесса сборки, а также повысить надежность работы автоматизированных сборочных иний в целом. ///////////////////7//// У

Фиг:3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1980 |

|

SU903065A1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| СПОСОБ КРУГЛОГО НАРУЖНОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ВТУЛОК И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2809877C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| Устройство для заправки цилиндрической детали в неметаллическую втулку | 1986 |

|

SU1323323A1 |

| Устройство для соединения охватываемой и охватывающей деталей посредством упругого разрезного кольца | 1983 |

|

SU1094718A1 |

| Устройство для сборки деталей | 1976 |

|

SU607696A2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1993 |

|

RU2086816C1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ по авт. св. № 903065, о т л и чающееся тем, что, с целью повышения надежности и производительности, оно снабжено кольцом с изогнутыми упругими лепестками, установленным в центральное отверстие шайбы с возможностью взаимодействия своими лепестками с собираемой деталью, при этом жесткость упругих лепестков превышает жесткость пружин, установленных между направляющей втулкой и шайбой. W 11 12 го

Авторы

Даты

1983-10-23—Публикация

1982-06-24—Подача