(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1982 |

|

SU1049229A2 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| Устройство для сборки деталей | 1980 |

|

SU903070A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Устройство для сборки охватываемой и охватывающей деталей | 1982 |

|

SU1055624A1 |

| Устройство для групповой сборки запрессовкой | 1983 |

|

SU1199564A1 |

| Устройство для измерения и контроля соосности отверстий | 2016 |

|

RU2623817C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И КОНТРОЛЯ СООСНОСТИ СРЕДНЕГО И ПРОМЕЖУТОЧНЫХ ОТВЕРСТИЙ ОТНОСИТЕЛЬНО КРАЙНИХ | 2021 |

|

RU2774311C1 |

| Устройство для замены изношенных втулок распределительного вала блока двигателя внутреннего сгорания | 1983 |

|

SU1150057A1 |

| Устройство для сборки деталей типа вал-втулка | 1980 |

|

SU963793A1 |

1

Изобретение касается механосборочных работ и, в частности, устройств для сборки запрессовкой деталей типа «вал-втулка.

Известно устройство для сборки деталей запрессовкой типа вал-втулка, содержащее смонтированные на корпусе направляющую втулку, которая соединена с приводами перемещения, толкатель и взаимодействующий с направляющей втулкой распределительный золотник, соединенный каналами с приводами перемещения втулки 1.

Однако такое устройство не обеспечивает точного взаимного положения собираемых деталей.

Целью изобретения является повышение точности ориентирования собираемых деталей.

Цель достигается тем, что устройство для сборки деталей запрессовкой типа валвтулка, содержащее смонтированные в корпусе направляющую втулку, соединенную с приводами перемещения, толкатель и взаимодействующий с направляющей втулкой распределительный зЬлотник, соединенный каналами с приводами перемещения втулки, снабжено вставками, на одном из торцов направляющей втулки выполнены радиальные прорези, соединенные каналами с приводами перемещения втулки, и ряд отверстий в прорезях, оси которых паралг лельны оси втулки, золотник выполнен в

5 виде установленной между торцом направ. ляющей втулки и корпусом и подпружиненной относительно втулки щайбы с отверстиями, соосными с отверстиями втулки, в корпусе выполнены отверстия, соосные с отверстиями щайбы, а вставки установлеtO ны в отверстиях направляющей втулки для разделения ее каналов.

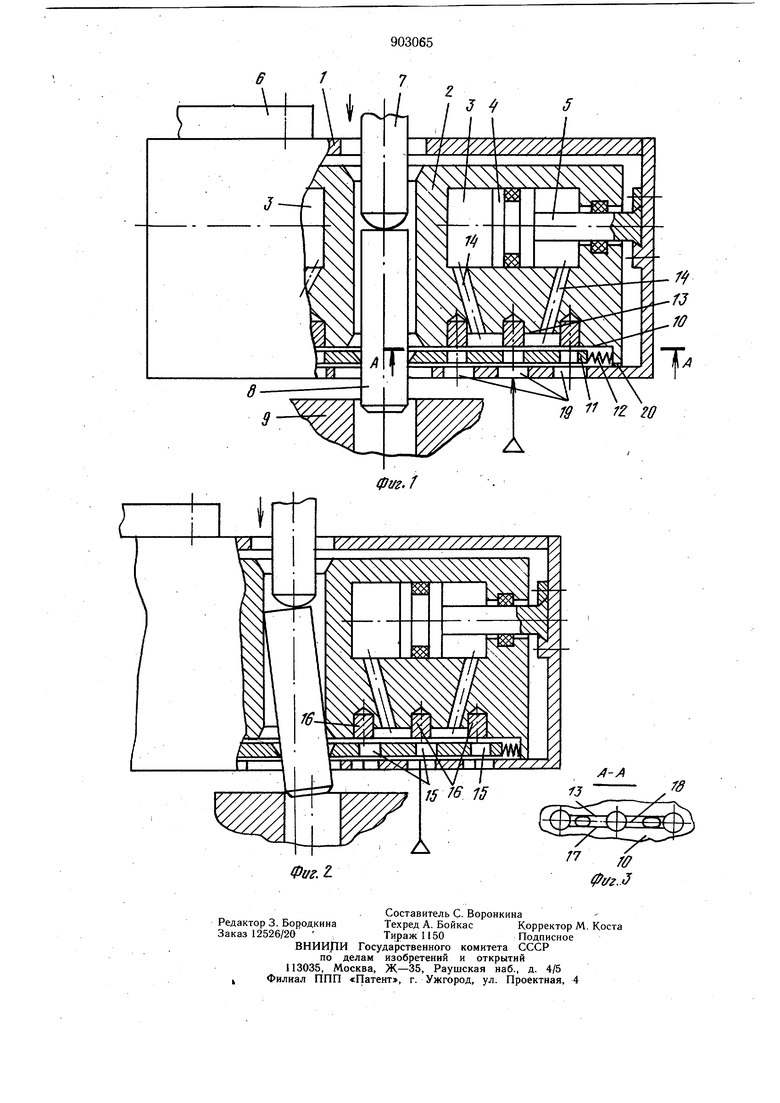

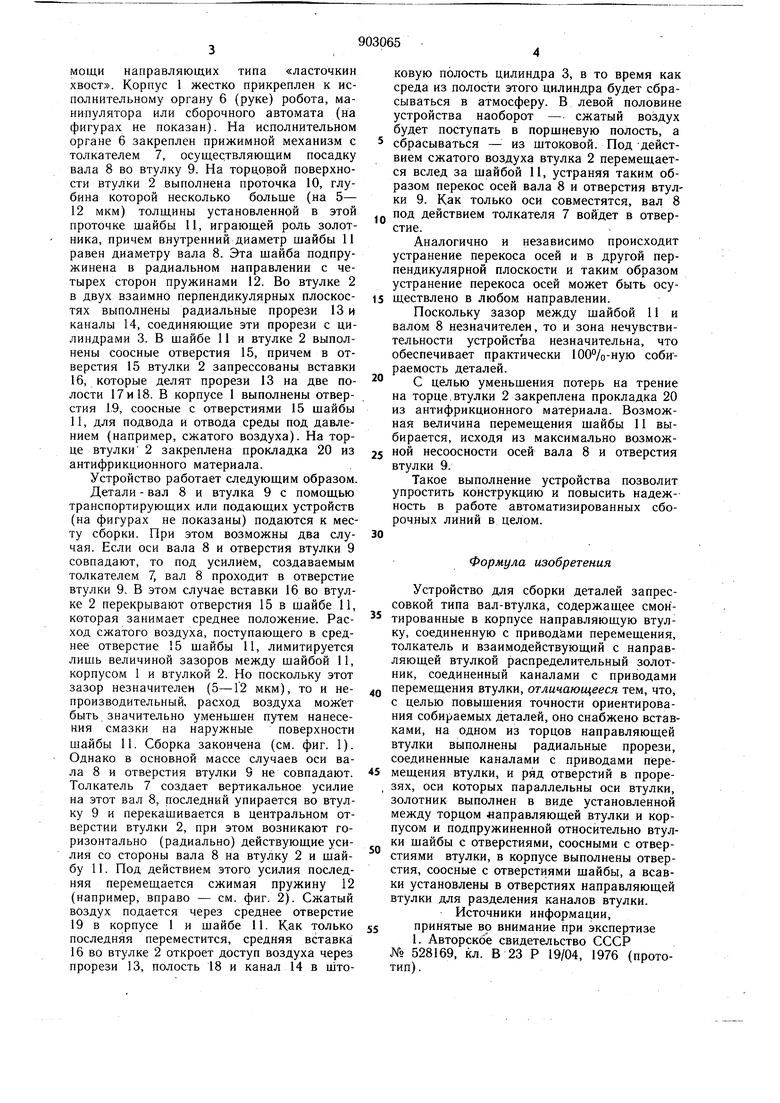

На фиг. 1 изображено предлагаемое устройство, продольный разрез, в случае совмещения осей собираемых деталей; на фиг. 2 - то же, при перекосе осей; на

15 фиг. 3 - разрез А-А фиг. 1.

Устройство содержит корпус 1, в котором установлена направляющая втулка 2 с возможностью перемещения в горизонтальной плоскости с размещенными в ней в двух взаимно перпендикулярных плоскос30

тях приводами перемещения, выполненными в виде цилиндров 3 с порщнями 4, щтоки 5 которых контактируют с внутренней поверхностью корпуса 1, например, при помощи направляющих типа «ласточкин хвост. Корпус 1 жестко прикреплен к исполнительному органу 6 (руке) робота, манипулятора или сборочного автомата (на фигурах не показан). На исполнительном органе 6 закреплен прижимной механизм с толкателем 7, осуществляющим посадку вала 8 во втулку 9. На торцовой поверхности втулки 2 выполнена проточка 10, глубина которой несколько больше (на 5- 12 мкм) толщины установленной в этой проточке шайбы И, играющей роль золотника, причем внутренний диаметр шайбы 11 равен диаметру вала 8. Эта шайба подпружинена в радиальном направлении с четырех сторон пружинами 12. Во втулке 2 в двух взаимно перпендикулярных плоскостях выполнены радиальные прорези 13 и каналы 14, соединяющие эти прорези с цилиндрами 3. В щайбе 11 и втулке 2 выполнены соосные отверстия 15, причем в отверстия 15 втулки 2 запрессованы вставки 16, которые делят прорези 13 на две полости 17 и 18. В корпусе 1 выполнены отверстия 19, соосные с отверстиями 15 шайбы 11, для подвода и отвода среды под давлением (например, сжатого воздуха). На торце втулки 2 закреплена прокладка 20 из антифрикционного материала.

Устройство работает следующим образом.

Детали - вал 8 и втулка 9 с помощью транспортирующих или подающих устройств (на фигурах не показаны) подаются к месту сборки. При этом возможны два случая. Если оси вала 8 и отверстия втулки 9 совпадают, то под усилием, создаваемым толкателем 7, вал 8 проходит в отверстие втулки 9. В этом случае вставки 16 во втулке 2 перекрывают отверстия 15 в щайбе 11, которая занимает среднее положение. Расход сжатого воздуха, поступающего в среднее отверстие 15 шайбы 11, лимитируется лишь величиной зазоров между шайбой 11, корпусом 1 и втулкой 2. Но поскольку этот зазор незначителен (5-12 мкм), то и непроизводительный, расход воздуха может быть значительно уменьшен путем нанесения смазки на наружные поверхности шаЛбы 11. Сборка закончена (см. фиг. 1). Однако в основной массе случаев оси вала 8 и отверстия втулки 9 не совпадают. Толкатель 7 создает вертикальное усилие на этот вал 8, последний упирается во втулку 9 и перекашивается в центральном отверстии втулки 2, при этом возникают горизонтально (радиально) действующие усилия со стороны вала 8 на втулку 2 и щайбу 11. Под действием этого усилия последняя перемещается сжимая пружину 12 (например, вправо - см. фиг. 2). Сжатый воздух подается через среднее отверстие 19 в корпусе 1 и шайбе 11. Как только последняя переместится, средняя вставка 16 во втулке 2 откроет доступ воздуха через прорези 13, полость 18 и канал 14 в штоковую полость цилиндра 3, в то время как среда из полости этого цилиндра будет сбрасываться в атмосферу. В левой половине устройства наоборот - сжатый воздух будет поступать в поршневую полость, а 5 сбрасываться - из штоковой. Под -действием сжатого воздуха втулка 2 перемещается вслед за шайбой 11, устраняя таким образом перекос осей вала 8 и отверстия втулки 9. Как только оси совместятся, вал 8 - под действием толкателя 7 войдет в отверстие.

Аналогично и независимо происходит устранение перекоса осей и в другой перпендикулярной плоскости и таким образом устранение перекоса осей может быть осуществлено в любом направлении.

Поскольку зазор между шайбой 11 и валом 8 незначителен, то и зона нечувствительности устройства незначительна, что обеспечивает практически 100%-ную собираемость деталей.

Л f с целью уменьшения потерь на трение на торце.втулки 2 закреплена прокладка 20 из антифрикционного материала. Возможная величина перемещения шайбы 11 выбирается, исходя из максимально возможной несоосности осей вала 8 и отверстия втулки 9.

Такое выполнение устройства позволит упростить конструкцию и повысить надежность в работе автоматизированных сборочных линий в целом.

Формула изобретения

Устройство для сборки деталей запрессовкой типа вал-втулка, содержащее смон5 тированные в корпусе направляющую втулку, соединенную с приводами перемещения, толкатель и взаимодействующий с направляющей втулкой распределительный золотник, соединенный каналами с приводами

д перемещения втулки, отличающееся тем, что, с целью повышения точности ориентирования собираемых деталей, оно снабжено вставками, на одном из торцов направляющей втулки выполнены радиальные прорези, соединенные каналами с приводами перемещения втулки, и ряд отверстий в проре, зях, оси которых параллельны оси втулки, золотник выполнен в виде установленной между торцом «аправляющей втулки и корпусом и подпружиненной относительно втулки шайбы с отверстиями, соосными с отверстиями втулки, в корпусе выполнены отверстия, соосные с отверстиями шайбы, а всавки установлены в отверстиях направляющей втулки для разделения каналов втулки. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-02-07—Публикация

1980-06-13—Подача