tUHNM на отсгкатели опорь; пр-емнкка, при этом каретка связана зубчато-рее иной пе кдачей через рычажную систему с ловителем механизма сборки и шиберами магазинов собираемых .

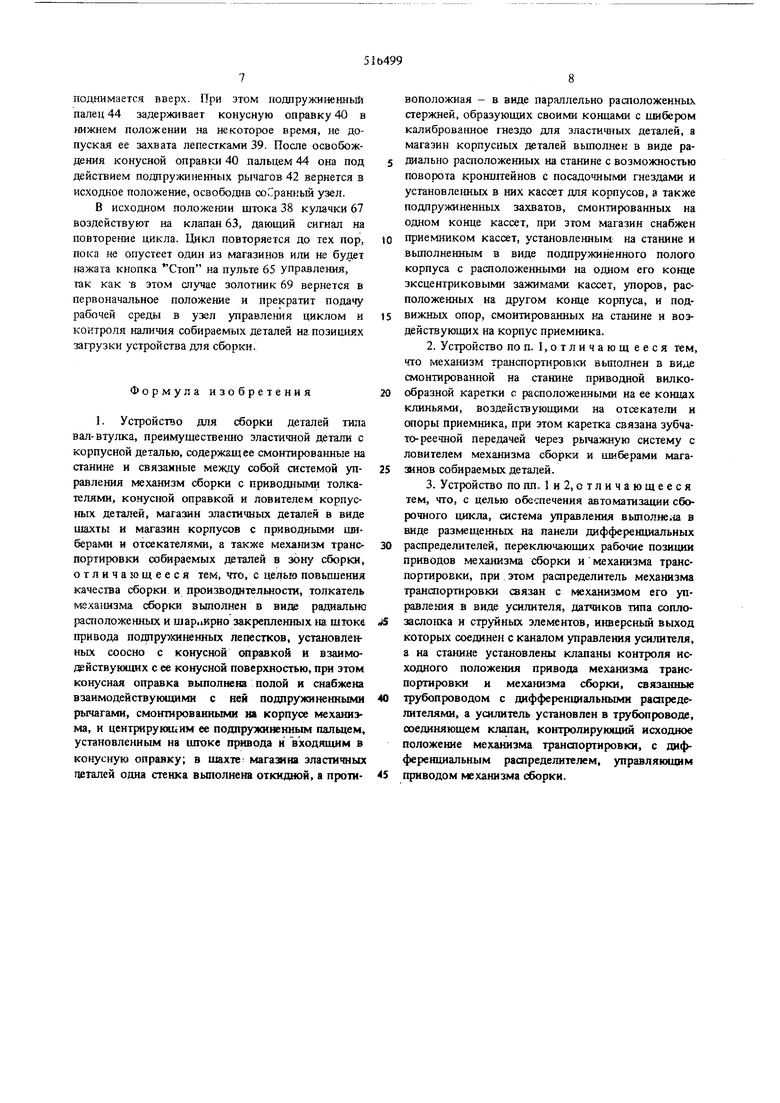

Система управления может быть выполнена в виде размещенных ;га панели дифферендиальных распреде;штелей, переключагшцих рабочие гюз.лщн приводов механизма сборки и механизма транспортировки, при этом распределитель меха71изма транспортировки связан с механизмом его управления в виде уси;штеля, дагшков тигга соплозаслонка и струйных элементов, инверс}{ый выход которых сое,дикен с каналом )правле1 ия усилителя, а на станине установлены кла11ан л контроля HCXOji.HOTO положения привода pviexannsMa транспортировки и мехаш1зма сборки, связанные трубопроводом с д:-1ффереш1иальным.и расиреде;штел5 ми, а усилитель установлен в трубопроводе, соед1П1яющем клапан, контролирующий исходное положЕьше механизма транспортировки, с /дафферен щальнь М распределителем, управляющим 1риво,дом механизма сборки.

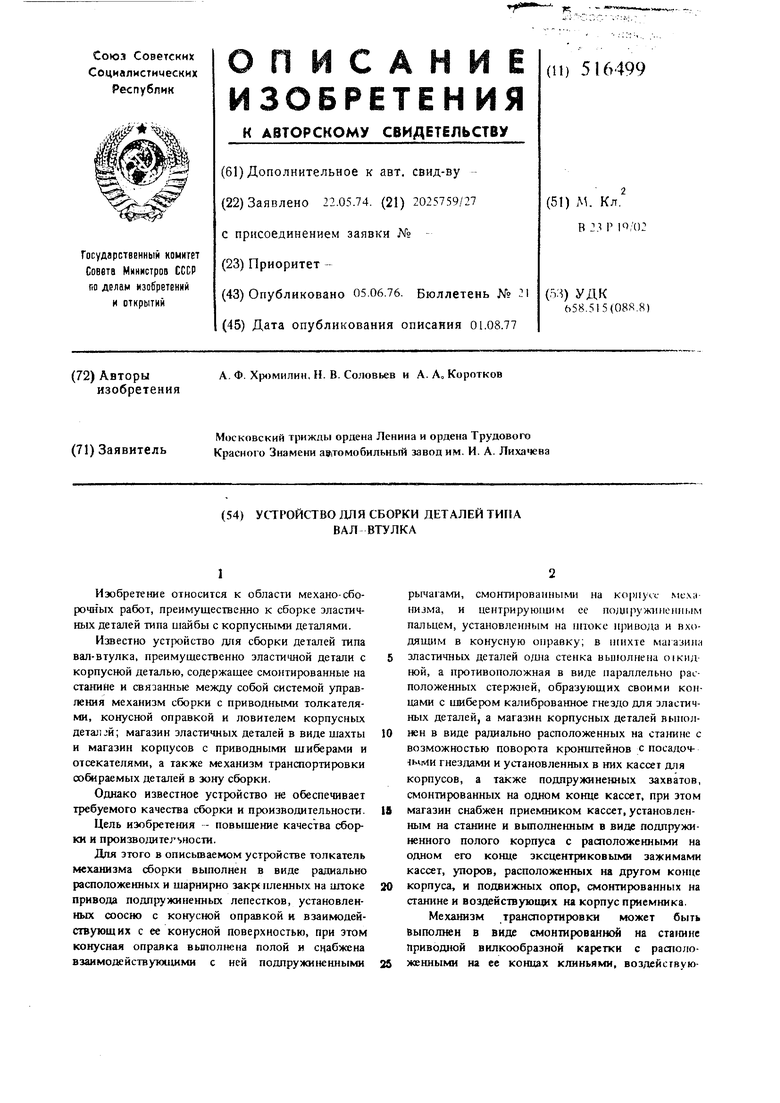

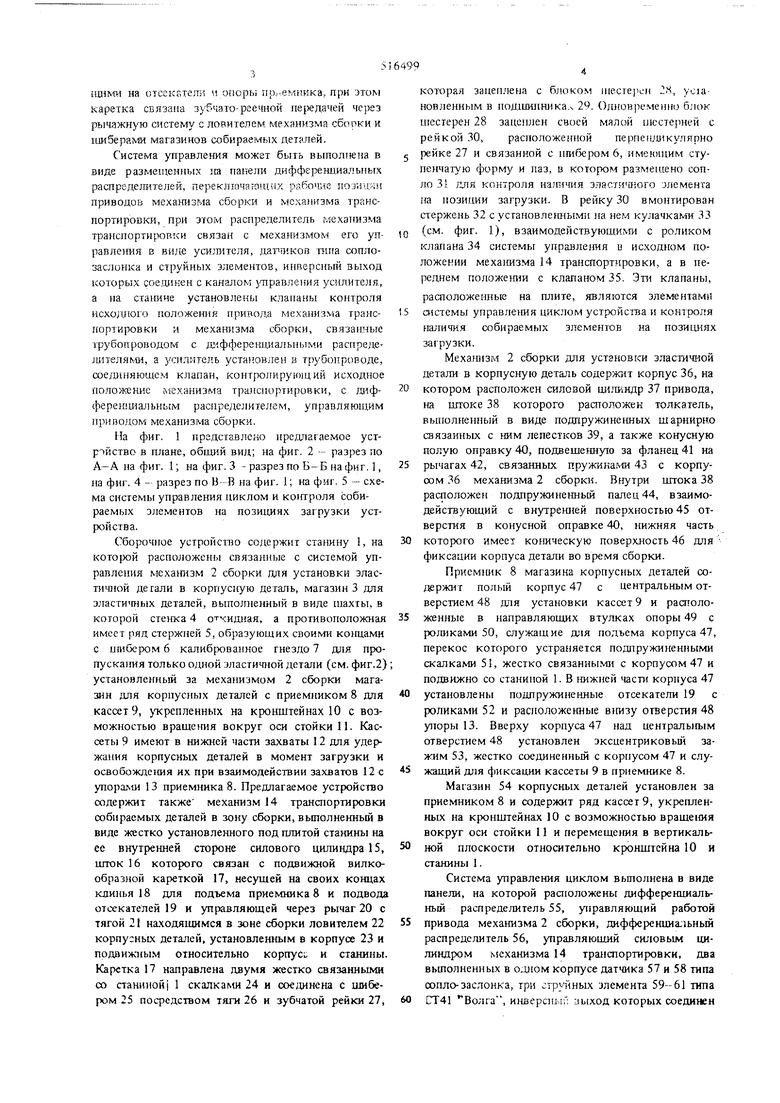

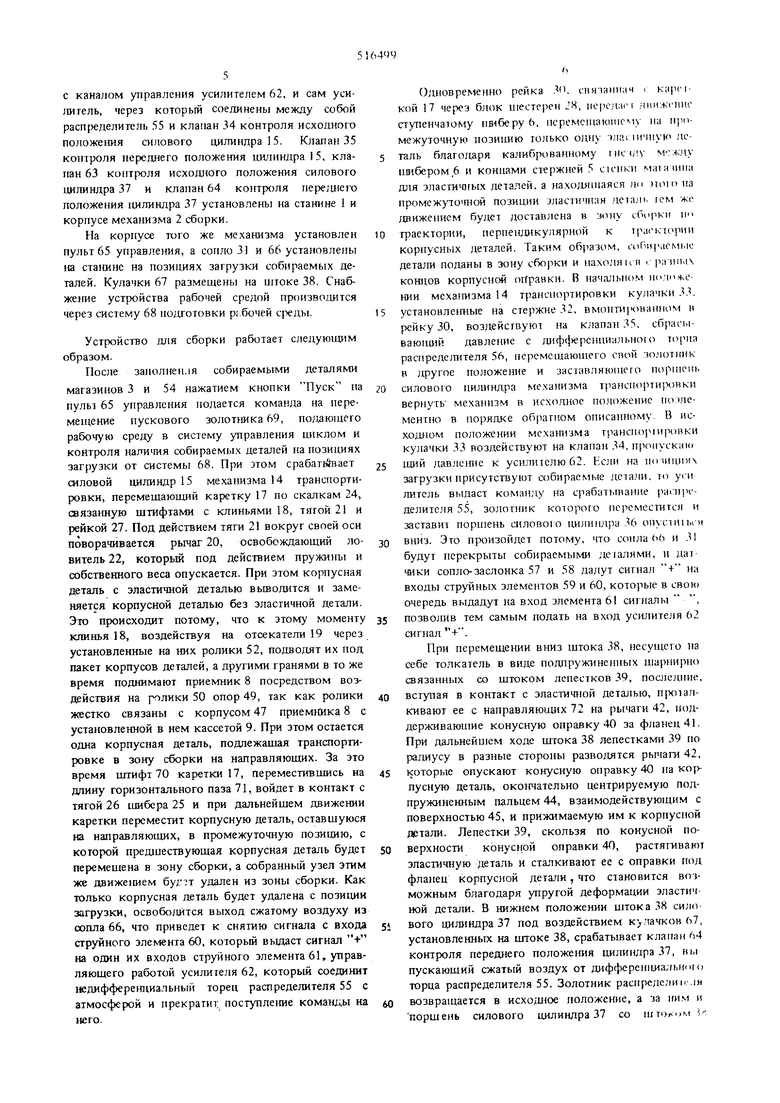

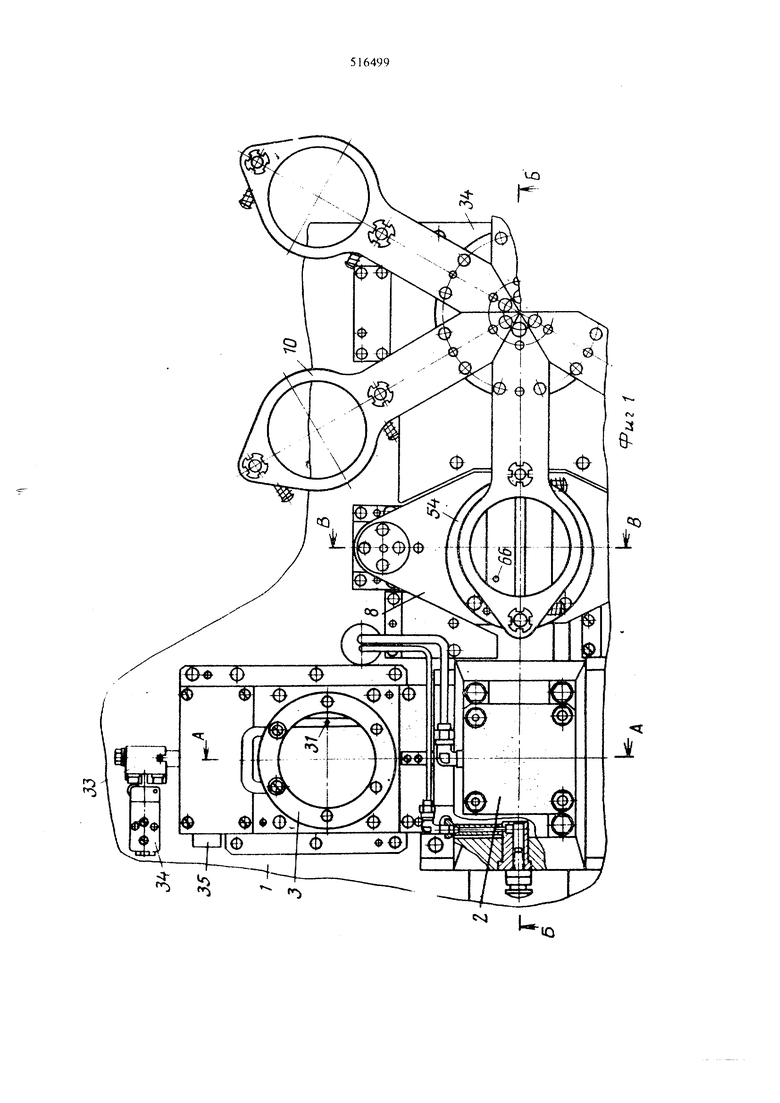

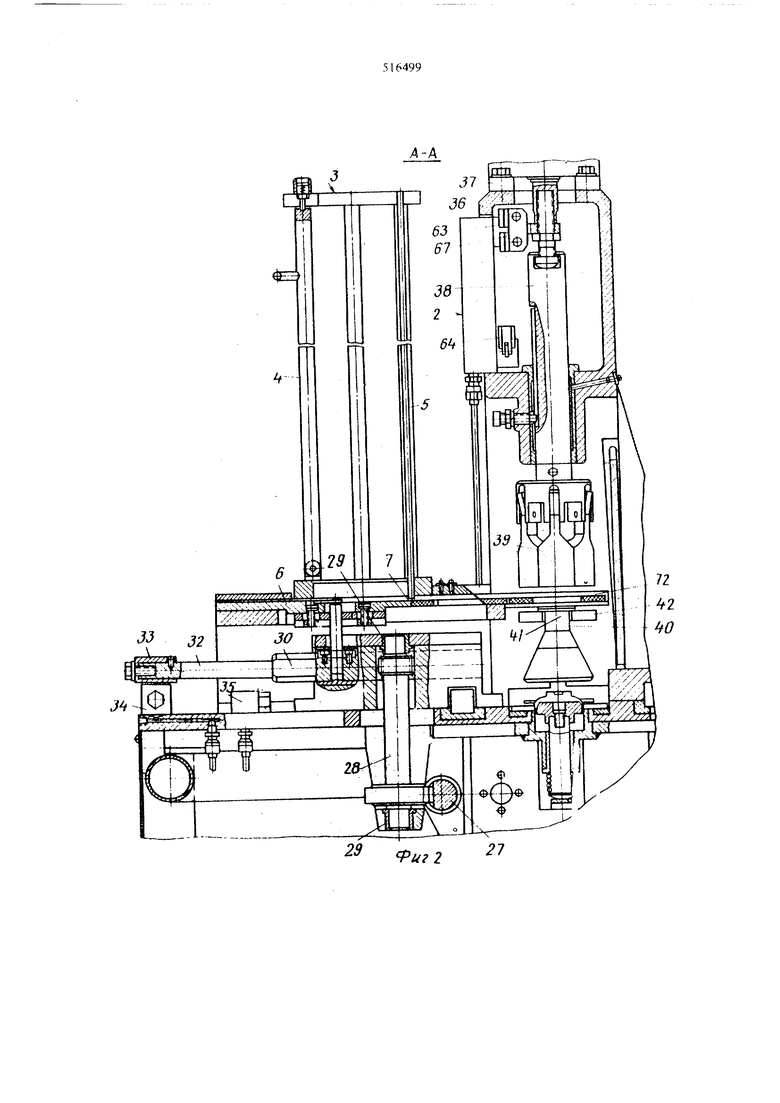

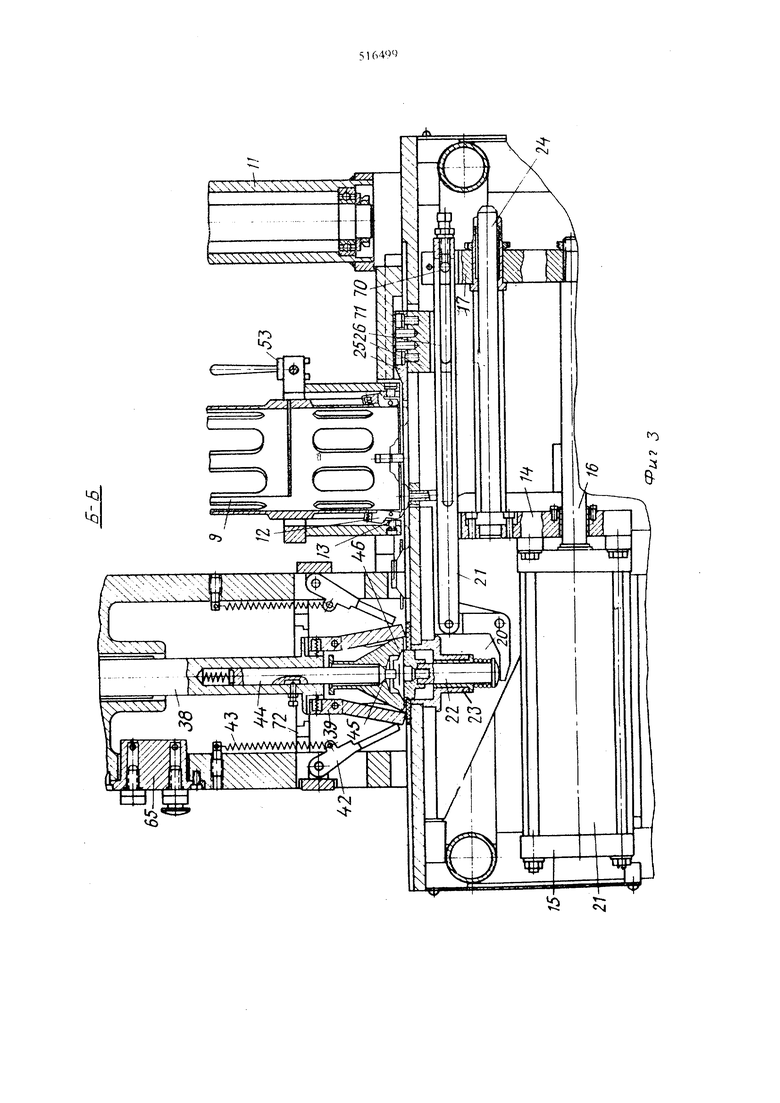

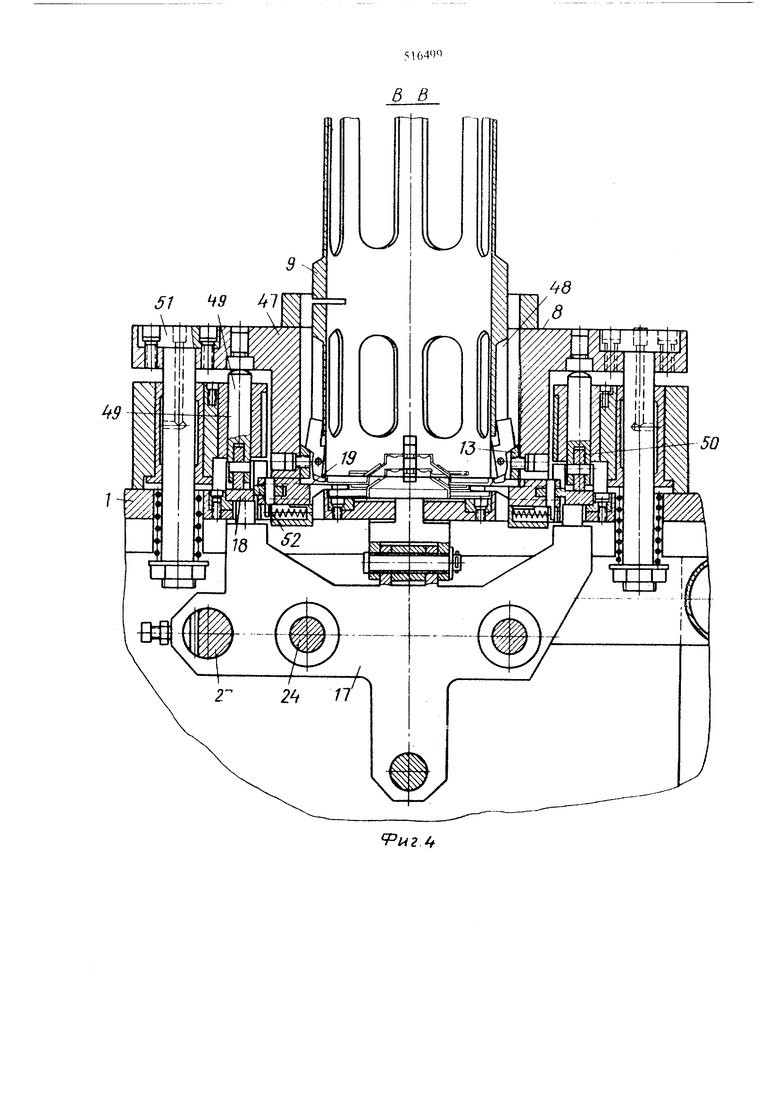

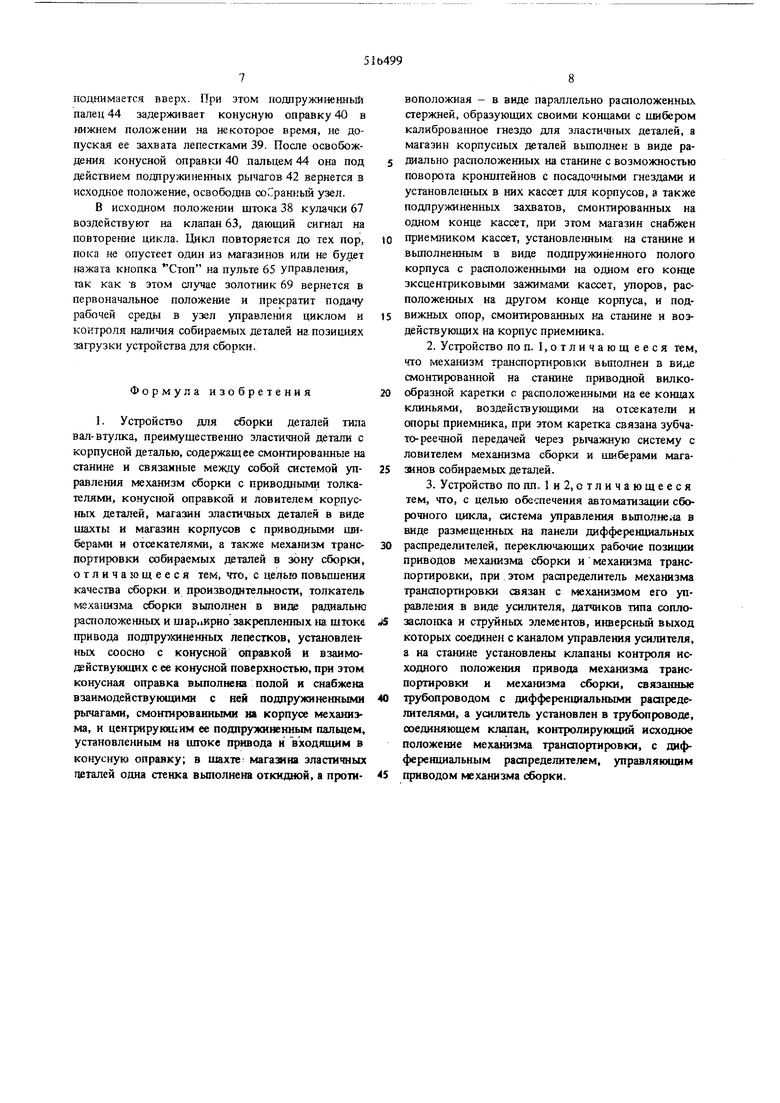

На фиг. 1 представлено предлагаемое устройство в плане, общий вид; на фит. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1, на фиг. 4 - разрез по В-В на фиг. 1; на фиг. 5 - схема системы управления пиклом и котроля собираемых элементов на позициях загрузки устройства.

Сборочное устройство содержит станину 1, на которой расположены связанные с системой управления меха1гизм 2 сборки для установки эластич} ой дегали в корпусную деталь, магазин 3 для эластичных деталей, выполненный в виде шахты, в которой стенка 4 о хидная, а противоположная имеет ряд стержней 5, образующих своими ко1щамн с цшбером 6 калибртваиное гнездо 7 для пропускания только одной эластичной детали (см. фиг.2) установленный за механизмом 2 сборки магазин для корпусных деталей с приемником 8 для кассет 9, укрепленных на кронштейнах 10 с возможностью вращения вокруг оси стойки 11. ICacсеты 9 имеют в нижней части захваты 12 для удержания корпусных деталей в момент загрузки и освобождения их при взаимодействии захватов 12 с упорами 13 приемника 8. Предлагаемое устройство содержит также механизм 14 транспортировки собираемых деталей в зону сборки, выполненный в виде жестко установленного под плитой станины на ее внутре1шей стороне силового цилиндра 15, шток 16 которого связан с подвижной вилкообразной кареткой 17, несущей на своих концах клинья 18 для подъема приемника 8 и подвода отсекателей 19 и управляющей через рычаг 20 с тягой 21 находящимся в зоне сборки ловителем 22 корпусных деталей, установленным в корпусе 23 и подвижпсым относительно корпуса и станины Каретка 17 направлена двумя жестко связанными со станиной 1 скалками 24 и соединена с шибером 25 посредством тяги 26 и зубчатой рейки 27,

кот4)рая зацеплена с блоком inecTepun 28, yciaновленным в под1пипника.ч 29. ()дно)31-)еменио б;1ок шестерен 28 задеплен своей малой июстерней с рейкой 30, расположенной перпеи;д1кулярно рейке 27 и связанной с пшбером 6, имеющим ступенчатую форму и паз, в котором размепгено сопло 31 для контроля на1ичия зластиаюго элемента на позиции загрузки. В рейку 30 вмонтирован стержень 32 с устаЕювле1шь ми па нем кулачками 33 (см. фиг. 1), взаимодействующи- ги с роликом клапана 34 системы управления в исходном положении меха1шзма 14 транспортировки, а в переднем положет5и с клапаном 35. Эти клапаны, расположенные на плите, являются элементагия системы управле1шя циклом устройства и кон1рюля наличия собираемых элементов на позициях загрузки.

Механизм 2 сборки для установки эластичной детали в корпусную деталь содержит корпус 36, на котором расположен силовой 37 привода, на штоке 38 которого расположен толкатель, вьаюлненный в виде подпружине1шых шарнирно связанных с ним лепестков 39, а также конусную полую оправку 40, подвещенную за фланец 41 на рычагах 42, связанных пружиналта 43 с корпусом 36 механизма 2 сборки. Внутри штока 38 расположен подпружиненный палец 44, взаимодействующий с внутренней поверхностью 45 отверстия в конусной оправке 40, нижняя часть которого имеет коническую поверхность 46 для фиксации корпуса дета/ш во время сборки.

Прием шк 8 магазина корпусных деталей содержит полый корпус 47 с центральным отверстием 48 дан установки кассет 9 и расположенные в направляющих втулках опоры 49 с ро.пиками 50, служащие для подъема корпуса 47, перекос которого устраняется подпружипеннь ми скалками 51, жестко связанными с корпусом 47 и подвижно со станиной 1. В нижней части корпуса 47 установлены подпружиненные отсекатели 19 с роликами 52 и расположенные внизу отверстия 48 упоры 13. Вверху корпуса 47 над централып 1м отверстием 48 установлен эксцентриковый зажим 53, жестко соединенный с корпусом 47 и служащий для фиксации кассеты 9 в приемнике 8.

Магазин 54 корпусных деталей установлен за приемником 8 и содержит ряд кассет 9, укрепленных на кронштейнах 10 с возможностью вращения вокруг оси стойки 11 и перемещения в вертикальной плоскости отиосительио кронштейна 10 и станины 1.

Система управления циклом вьшолнена в виде панели, на которюй расположены дифференциальный распреде/штель 55, управляющий работой привода механизма 2 сборки, дифференциа;1ьный распределитель 56, управляющий силовым цилиндром к еханизма 14 транспортировки, два выполненных в о.алом корпусе датчика 57 и 58 типа сопло-заслонка, три струйных элемента 59-61 типа СТ41 Волга, инверсии; которых соединен

с каналом управления усилителем 62, и сам усилитель, через который соелннены между собой расп})еделитель 55 и клапан 34 контроля исходного положения силового цилиндра 15. Клагган 35 контроля переднего положения цшшндра 1 5, клапан 63 контроля исходного положения силового цилиндра 37 и клапан 64 контроля переллего положения цилиндра 37 установлены на станине I и корпусе механизма 2 сборки.

На корпусе того же .мехаЕшзма установлен пульт 65 управления, а сопло 31 и 66 установлены 1ш станине на позициях загрузки собираемых деталей. Кулачки 67 размещены на штоке 38. Снабже ше устройства рабочей средой производится через систему 68 подготовки р;:бочей .

Устройство для сборки работает следующим образом.

После заполнен.1Я собираемылт деталями магазинов 3 и 54 нажатием кнопки Пуск па пулы 65 управления подается команда на перемещение пускового золотника 69, подающего рабочую среду в систему управления циклом и контроля наличия собираемых деталей на позициях загрузки от системы 68. При этом срабат1Йвает силовой цилиндр 15 механизма 14 транспортировки, перемещающий каретку 17 по скалкам 24, связа1шую штифтами с клиньями 18, тягой 21 и рейкой 27. Под действием тяги 21 вокруг своей оси поворачивается рычаг 20, освобождающий ловитель 22, который под действием пружины и собственного веса опускается. При зтом корпусная деталь с эластичной деталью вьтодится и заменяется корпусной деталью без эластичной детали. Это происходит потому, что к этому моменту клинья 18, воздействуя на отсекатели 19 через установленные на них ролики 52, подводят их под пакет корпусов деталей, а другими гранями в то же время поднимают приемник 8 посредством воздействия на ролики 50 опор 49, так как ролики жестко связаны с корпусом 47 прием}Шка 8 с установленной в нем кассетой 9. При этом остается одна корпусная деталь, подлежащая транспортировке в зону сборки на направляющих. За это время штифт 70 каретки 17, переместившись на длину горизонтального паза 71, войдет в контакт с тягой 26 шибера 25 и при дальнейшем движении каретки переместит корпусную деталь, оставщуюся на направляющих, в промежуточную позицию, с которой предшествующая корпусная деталь будет перемешена в зону сборки, а собранный узел этим же движением бупт удален из зоны сборки. Как только корпусная деталь будет удалена с позиции загрузки, освободится выход сжатому воздуху из сопла 66, что приведет к снятию сигнала с входа струйного элемента 60, который выдаст сигнал Ч на один их входов cTpyiiHoro элемента 61, управляющего работой усилителя 62, который соединит иедиффереш1иальный торец распределителя 55 с атмосферой и прекратит, поступление команды на него.

Одновременно рейка Зп. святаииач Kajiciкой 17 через блок шестеренки, иеро.чнсг инижспис ступенчатому шиберу 6, псремсщакпие--) на промежуточную позицию только одну .iчичиую лсталь благодаря калиброванному гисчлл .цу цшберомб и концами стержней 5 снчгки MaiatnuH Д11Я эластичных деталей, а находящаяся ли згою на промежуточной позиции эластичная .неталi. гсм же движением будет доставлена в зину сОорки и

траектории, перпендикулярной к траскюрии корпусных деталей. Таким образом, соГшр.юмыо детали поданы в зону сборки и находя к п .. р;г)иы концов корпусной огТранки. В начальном мслпжении мехзршзма 14 транспортировки кулачки 3..

установле(шые на стержне 32, вмонти1к нанном рейку 30, воздействуют на клапан 35, сбрасывающий давление с да ф(|)е ре нци ильною торна распредет1теля 56, перемещающего спой золотник в другое положение и заставляющего поршень

силовото цилиндра Nfe :aHH3Ma трансиорти1Х)пкм вернутк механизм в нсхо.гиюе положение но,1лементно в порядке обратном описанному. В исходном положении мсхатгзма трансноршровки кулачки 33 воздействуют на клапан 34. промускиш

ший давление к усилителю 62. Если на ношцпях загрузки присутствуют собираемые детали, yen литель выдаст коматьчу на срабатьтание раслпн-де1тителя 55, зо;тотник которого нсреместится и заставит поршень силового mumtuipa 36 опусииьгя

ВТ1ИЗ. Это щх5изойдет потому, что сонла Oh и 31 будут перекрыты собираемыми деталями, и датчики сопло-заслонка 57 и 58 дадут сигнал Ч Tia входы струйных элементов 59 и 60, которые в свою очередь выдадут на вход элемента 61 сигналы ,

позволив тем самым подать на вход усилителя 62 сигнал Ч.

При перемещении вниз щтока 38, несущего на себе толкатель в виде под Труж1тненных щарнирно связанных со щтоком лепестков 39, последние,

вступая в контакт с эластичной деталью, п|хпалкивают ее с направляю1лих 72 на рычаги 42, поддерживаюнтие конусную оправку 40 за флат1ец41. При дальнейшем ходе штока 38 лепестками 39 по радиусу в разные стороны разводятся рьтчаги 42,

т оторые опускают конусную оправку 40 на ко{ пусную деталь, окончательно центрируемую подпружиненным пальцем 44, взаимодействующим с поверхностью 45, и прижимаемую им к корпусной детали. Лепестки 39, скользя по конусной поверхности конусной оправки 40, растягивают эластичную деталь и сталкивают ее с оправки ггод фланец корпусной детали, что становится возможным благодаря упругой деформации эластич ной детали. В нижнем положении штока 38 cHjrdвого иллиндра 37 под воздействием ку.мачков (i7, установленных на штоке 38, срабатьшает клапан 64 контроля переднего положения цилиндра 37, вы пускающий сжатый воздух от дифс1х;рен1ща;/ьр«1() торца распределителя 55. Золотник распреде/щп-.ш

возвращается в исходное положение, а за ним и порщень силового цилиндра 37 со щт1)к.)К1 поднимается вверх. При этом подпружиненный палец 44 задерживает конусную оправку 40 в т{жнем положении на некоторое время, не допуская ее захвата лепестками 39. После освобождения конусной оправ1си 40 пальцем 44 она под действием подпру)киненных рычагов 42 вернется в неходкое положение, освободив соСранкый узел. В исходном положении штока 38 ку.пачки 67 воздействуют на клапан 63, дающий сигнал на повторение цикла. Цикл повторяется до тех пор, пока ке опустеет один из магазинов или не будет нажата кнопка Стоп на пульте 65 управления, так как В этом случае золотник 69 вернется в первоначальное положение и прекратит подачу рабочей среды в узел управления циклом и контроля наличия собираемых деталей на позициях загрузки устройства для сборки. Формула изобретения 1. Устройство для сборки деталей типа вал-втулка, преимуществе шо эластичной детали с корпусной деталью, содержащее смонтированные на станине и связанные меж,цу собой системой управления механизм сборки с приводными толкателями, конусной оправкой и ловителем корпусных деталей, магазин эластичных деталей в виде шахты и магазин корпусов с приводными шиберами и отсекателями, а также механизм транспортировки собираемых деталей в зону сборки, отличающееся тем, что, с целью повьпиения качества сборки и производительности, толкатель меха1шзма сборки выполнен в виде радиально расположенных и map.tKpHo закрепленных на. щтоке привода подпррхниенных лепестков, установленных соосно с конусной (шравкой и взаимодействующих с ее конусной поверхностью, при этом конусная оправка вьшолнена полой и снабжена взаимодействующими с ней подпружиненными рычагами, смонтированными на корпусе механизма, и центрирующим ее подпружиненным пальцем, установленным на щгоке привода и входящим в конусную оправку; в шахте: магазина эластичных петалей одна стенка выполнена откидной, а противоположная - в виде параллельно раотоложенных стержней, образующих своими концами с щибером калиброванное гиездо для эластичЕ{ых деталей, а магазин корпусных деталей вьшолнен в виде радиально расположенных на станине с возможностью поворота крониттейнов с посадочными гнездами и установле1шых в них кассет для корпусов, а также подпружиненных захватов, смонтирюванных на одном конце кассет, при этом магазин снабжен приемником кассет, установленным на станине и выполненным в виде подпружиненного полого корпуса с расположенными на одном его конце зксцентриковыми зажимами кассет, упоров, расположенных на другом конце корпуса, и подвижных опор, смонтированных на станине и воздействующих на корпус приемника. 2.Устройство по п. 1,отличающ ееся тем, что механизм транспортиров км выполнен в виде смонтированной на станине приводной вилкообразной каретки с расположенными на ее концах клиньями, воздействующими на отсекатели и оторы приемника, при этом каретка связана зубчато-реечной передачей через рычажную систему с ловителем механизма сборки и шиберами магазинов собираемых деталей. 3.Устройство попп. 1 и 2,отличающееся тем, что, с целью обеспечения автоматизации сборочного цикла, система управления выполнена в виде размещенных на панели дифференциальных распределителей, переключающих рабочие позиции приводов механизма сборки и механизма транспортировки, при этом распределитель механизма транспортировки связан с механизмом его управления в виде усилителя, датчиков типа соплозаслонка и струйных элементов, инверсньш выход которых соединен с каналом управления усилителя, а на станине установлены клапаны контрюля исходного положения привода механизма транспортировки и механизма сборки, связанные трубопроводом с дифференциальными распределителями, а усилитель установлен в трубопроводе, соединяющем клапан, контролирующий исходное положение механизма транспортировки, с дифференциальным распределителем, управляющим приводом механизма сборки.

иг2

27

lO

р :s

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 1972 |

|

SU338346A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автомат для сборки | 1985 |

|

SU1391857A1 |

L-.

t-

4

.K-;i I.

.QO

t

.:I

Авторы

Даты

1976-06-05—Публикация

1974-05-22—Подача