Изобретение относится к устройствам для погрузки длинномерных грузов (леса, труб, железобетонных колонн и т. п.) в вагоны открытого типа (полувагоны и платформы) и предназначено для выполнения операций перемещения в транспортное положение грузов, находящихся в вагоне, но сдвинутых вдоль него в процессе погрузки, перевозки или при соударении вагона с подвижным составом.

Известно устройство ля торцового выравнивания длинномерных грузов, содержащее рельсовую тележку, смонтированные на раме тележки автосцепки, механизм их перемещения и упорные стенки 1.

Однако известное устройство сложно по конструкции и не может устранить плавно сдвиг большой массы груза, для этого необходимо произвести несколько ударов упорной стенки об груз.

Цель изобретения - повыщение эффективности торцования.

Для достижения этой цели в устройстве для торцового выравнивания длинномерных грузов, содержащем рельсовую тележку, смонтированные на раме тележки автосцепки, механизм их перемещения и упорные стенки, механизм перемещения автосцепок представляет собой трособлочную систему, включающую смонтированные на раме тележки блоки, огибаемые бесконечным тяговым органом, контур которого имеет противоположно направленные участки, параллельные между собой и направлению перемещения тележки, при этом каждая автосцепка жестко прикреплена к одному из упомянутых участков, а устройство снабжено фиксатором положения автосцепок, установленным на раме тележки.

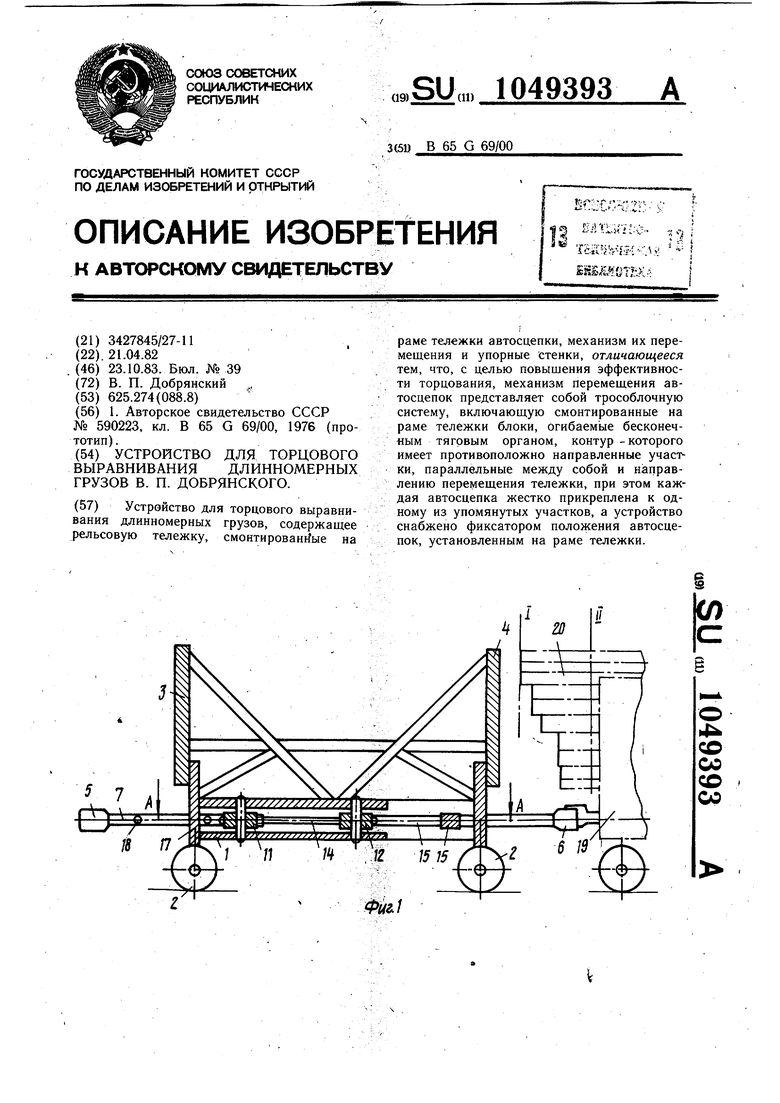

На фиг. 1 изображено устройство, общий вид в разрезе; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для торцового выравнивания длинномерных грузов содержит рельсовую тележку, состоящую из рамы 1 и колес 2. На раме 1 закреплены упорные стенки 3 и 4. Автосцепки 5 и 6 закреплены на балках 7 и 8. На раме 1 смонтированы четыре одинаковых по диаметру блока 9-12, попарно соединенных бесконечными тяговыми органами 13 и 14, а балка 8 прикреплена к вилке 15, которая соединена с внешними ветвями тяговых органов. Балки 7 и 8, а также вилка 15 имеют возможность перемещаться по продольной оси рельсовой тележки. Направляющей для них служит рама 1.

Блоки 9-12 совместно с тяговыми органами 13 и 14 удерживают балки 7 и 8 во взаимной связи. На раме 1 смонтирован фиксатор 16, а в балке 7 выполнены отверстия 17 и 18 под этот фиксатор для фиксации положений автосцепок 5 и 6 относительно рамы 1. На фиг. 1 показан

вагон 19 со сдвинутым над автосцепкой грузом 20.

Для торцования груза, находящегося в вагоне, маневровый локомотив сцепляют с тележкой за любую ее из автосцепок 5 или 6, но так, чтобы при подъезде к вагону со стороны выступающего груза эта тележка оказалась между вагоном и локомотивом. Т1ри движении устройства его автосцепки 5 и б должны быть зафиксированы относительно рамы 1 фиксатором 16.

Чтобы автосцепка 6 могла сцепится с автосцепкой вагона 19, балку 8 необходимо выдвинуть. Для этого под колесо 2 подкладывают бащмак со стороны локомотива -и затормаживают тележку. Выводят фиксатор 16 из зацепления с балкой 7, затем локомотивом тянут за -автосцепку 5. При этом балка 7, выдвигаясь из рамы 1, вращает блоки 9-12. Внутренние ;ветви тяговых органов 13 и 14 движутся вместе с балкой 7, а внещние - в противоположную сторону и выдвигают балку 8 с автосцепкой 6. Фиксатором 16 фиксируют балку 7 и связанную с ней балку 8 в выдвинутом положении, извлекают тормозный бащмак из-под колеса 2 и устанавливают его под колесо вагона 19. Локомотивом надвигают устройство к вагону 19 до сцепления автосцепки последнего с автосцепкой 6. Сцепив устройство с вагоном 19, высвобождают балку 7 от фиксатора 16 и толкают локомотивом тележку, при этом автосцепка 6, балка 8 и вилка 15 вместе с заторможенным вагоном 19 остаются неподвижными, а локомотив, автосцепка 5 и балка 1 движутся в два раза быстрее, чем движется рельсовая тележка с упорными стенками 3 и 4. Осевое усилие на балках 7 и 8, а также общее усилие на тяговых органах 13 и 14 равно усилию взаимодействия локомотива с вагоном, а общее усилие на блоках 9 и 11, на раме 1 и упорной стенке 4 - в два раза большее. За счет трособлочной связи между автосцепками локомотива и вагона на опорной стенке развивается сдвигающее усилие, в два раза превышающее развиваемую силу тяги локомотива.

Величина развиваемой силы тяги локомотива ограничивается тормозной силой вагона,- которая будет наибольщей при наличии тормозных башмаков под всеми колесными парами вагона. При весе груза 60 т, таре вагона 20 т, коэффициентах трения скольжения внутри груза и груза о вагон К 0,5 и тормозных башмаков р рельсы ,2 тяговое усилие локомотива составляет 16 т, а сдвигающее усилие на упорной стенке - около 32 т потери на трение в подщипниках блоков незначительны). Расчетная сила тяги маневрового локомотива зависит от типа локомотива и составляет от 12,2 т (у тепловоза ТГМ-i) до 25 т (у тепловоза ТГМ-6А). Широко распростра ненный маневровый тепловоз ЧМЗ-3 имеет силу тяги 23 т. Упорная стенка 4 по мере приближения к вагону Г9 перемещает груз 20 в транспортное положение (на фиг. 1 - из положения I в положение II). Учитывая то, что данное устройство реверсивного действия, с помощью него можно торцевать в вагоне и короткомерные грузы (например, слитки металла). Для этого нужно тросом скрепить короткомерный груз с упорной стенкой или с рамой тележки, придвинутой к вагону, вагон затормозить и локомотивом тянуть тележку. Зачаленный тросом короткомерный груз будет перемещаться за тележкой по вагону. В случае, когда груз заклинивает в кузове, то вагон скользит по рельсам вместе с башмаками, предохраняясь от повреждения. Устранив сдвиг груза, т. е. произведя торцевание груза, устройство подают к следующему вагону или на место его стоянки, при этом локомотив высвобождается Д дальнейшей маневровой работы, Преимущество предложенного устройства заключается в том, что им можно производить торцевание грузов большой массы плавно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исправления продольного сдвига длинномерного груза в вагоне | 1990 |

|

SU1792905A1 |

| Устройство для перемещения вагонов | 1961 |

|

SU145615A1 |

| УСТРОЙСТВО ПРОДОЛЬНОЙ СВЯЗИ ТЕЛЕЖЕК С КУЗОВОМ ЖЕЛЕЗНОДОРОЖНОГО ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2276029C1 |

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2286899C1 |

| ВАГОНОТОЛКАТЕЛЬ ДЛЯ ПЕРЕМЕЩЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ (ВАРИАНТЫ) И ПЛАТФОРМА ВАГОНОТОЛКАТЕЛЯ ДЛЯ ПЕРЕМЕЩЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2011 |

|

RU2477694C2 |

| МАНЕВРОВОЕ УСТРОЙСТВО ДЛЯ ВАГОНОВ | 2009 |

|

RU2405697C1 |

| ЛОКОМОТИВ | 2013 |

|

RU2529245C1 |

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1999 |

|

RU2143354C1 |

| Устройство для перемещения вагонов по рельсовому пути | 1981 |

|

SU1046150A1 |

| Устройство для устранения сдвига груза вагона | 1978 |

|

SU709479A1 |

Устройство для торцового выравнивания длинномерных грузов, содержащее рельсовую тележку, смонтированные на раме тележки автосцепки, механизм их перемещения и упорные стенки, отличающееся тем, что, с целью повышения эффективности торцования, механизм перемещения автосцепок представляет собой трособлочную систему, включающую смонтированные на раме тележки блоки, огибаемые бесконечным тяговым органом, контур -которого имеет противоположно направленные участи ки, параллельные между собой и направлению перемещения тележки, при этом каждая автосцепка жестко прикреплена к одному из упомянутых участков, а устройство снабжено фиксатором положения автосцепок, установленным на раме тележки. (Л 4 СО со со со

А -А ЯЗ - Ю с5 W /f/f Фие.1 .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для торцевого выравнивания длинномерных грузов | 1976 |

|

SU590223A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-10-23—Публикация

1982-04-21—Подача